一种防着火高除尘效率的吸附塔

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及一种防着火高除尘效率的吸附塔,尤其涉及一种能够有效防止超温着火并实现烟气高效除尘的吸附塔,属于烟气吸附技术领域。

背景技术

炭基催化法烟气多污染物协同控制技术能够有效脱除烟气中的SOx、NOx以及烟尘等多种污染物,实现烟气达标排放。在对污染物脱除的过程中,由于SOx吸附过程的反应放热量较大,如果吸附塔内发生炭基催化剂流动不畅,或者烟气流动不均匀的异常情况,可能会导致SOx反应热过于集中而使催化剂超温,此时若不能及时对超温位置进行散热冷却,超温位置的炭基催化剂会因高温而加速氧化,导致温度快速升高,最终引发着火事故。传统的应对手段主要是在吸附塔下部卸料料斗内设置氮气注入口,当吸附塔超温时,通过关闭烟气并向塔内注入氮气的方式来隔绝吸附塔内的氧气,最终实现催化剂料层窒息灭火降温,但仅依靠此手段难以在超温起始阶段(即局部热点形成阶段)采取有效应对措施。另外,由于原烟气中含有大量的烟尘,当原烟气进入吸附塔后,烟尘将会被捕集,若吸附塔内部构件设置不合理,催化剂无法及时将吸附的烟尘携带排出,烟尘就有可能在吸附塔进口格栅处形成一层表观固定层,一方面增加了烟气的流动阻力,另一方面也影响了吸附塔内的烟气流场分布,提高了吸附塔内炭基催化剂超温的风险。

发明内容

本发明为了解决现有技术中存在的问题,提供一种防着火的吸附塔。

为了达到上述目的,本发明提出的技术方案为:一种防着火高除尘效率的吸附塔,所述吸附塔包括上下连接的预备段和吸附段,内部设有炭基催化剂,所述预备段顶部设有进料管;吸附段底部设有卸料料斗,卸料料斗内设有卸料器,吸附段的进气侧和出气侧分别设有烟气进口联箱和烟气出口联箱,所述预备段和吸附段内均设有氮气注入管道,氮气注入管道上均设有阀门;所述吸附段内沿烟气方向设有若干多孔隔板,若干多孔隔板将吸附塔内腔分隔为多个仓室;所述预备段出气侧斜面与水平面的夹角大于吸附塔内炭基催化剂堆积角,炭基催化剂顶部的出气侧在预备段内形成倾斜的料面,所述料面底部边缘高于吸附段上边缘,且料面底部边缘距离吸附段上边缘的垂直高度小于1.5倍靠近出气侧的仓室的厚度。

对上述技术方案的进一步设计为:所述进料管位于预备段顶部中心一侧,且靠近烟气入口联箱,进料管垂直或倾斜设置。

所述进料管的出料口插入预备段内部。

所述进料管的出料口的出气侧设有挡板。

所述吸附段在烟气出气联箱上部垂直部分高度大于2倍靠近出气侧的仓室的厚度。

所述多孔隔板上设置有多个垂直于多孔隔板所在平面布置的翅片。

相邻两多孔隔板上的翅片互相间隔设置或同一多孔隔板两侧的翅片互相间隔设置。

每个所述仓室底部均对应设有一卸料器。

所述吸附段内沿高度方向设有若干测温装置,所述测温装置与卸料器和阀门联锁;当测温装置测量的温度超出设定值时,阀门打开,并增加卸料器卸料流量。

所述预备段内部设置CO连续检测装置,CO连续检测装置卸料器和阀门联锁;当CO浓度超出设定值时,阀门打开,并增加卸料器卸料流量。

本发明与现有技术相比具有的有益效果为:

本发明预备段出气侧斜面与水平面的夹角大于吸附塔内炭基催化剂堆积角,使得炭基催化剂顶部的出气侧在预备段内形成倾斜的料面,最终可在从烟气出口联箱侧至料堆顶部的水平方向形成平均粒径依次递减的粒径分布特征,随着炭基催化剂的不断向下流动,吸附塔内的炭基催化剂粒径分布特征也将和料堆内的粒径分布相似,且料堆顶部越靠近烟气进口联箱侧,则前室的平均粒径越小,床层空隙率越小,增强除尘效率。

本发明在多孔隔板上设置多个导热翅片,用以加强催化剂内部的传热效果,及时消除超温初期的热点,也可以稳定烟气流场,减少流动死区,从而降低产生热点的风险。

附图说明

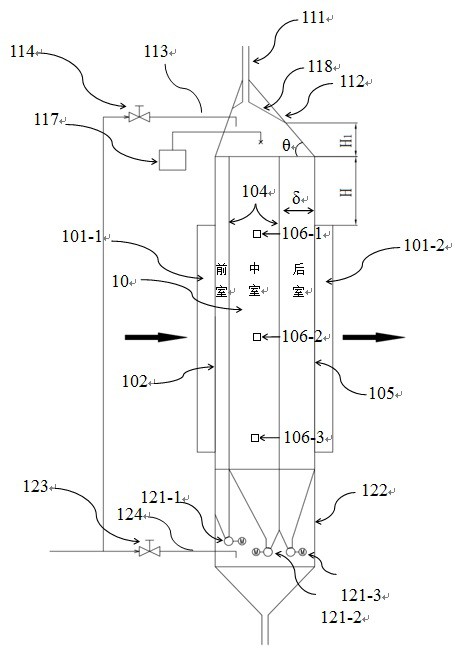

图1为本发明实施例一吸附塔简图;

图2为本发明实施例二中预备段简图;

图3为本发明实施例中多孔板翅片正列或错列布置俯视图。

具体实施方式

下面结合附图以及具体实施例对本发明进行详细说明。

实施例一

图1为本实施例的吸附塔,包括吸附段10和设置于吸附段10顶部的预备段112,预备段112用于对炭基催化剂的流动和料面进行控制,预备段112顶部设有进料管111,用于炭基催化剂输送过程中吸附塔10的进料;吸附段10底部设有卸料料斗122,卸料料斗122设有与吸附段10内的仓室连接的卸料器121,用于对吸附塔10各仓室炭基催化剂卸料及流量控制,卸料料斗122用于汇集卸料器121卸出的炭基催化剂;卸料料斗122内设有氮气注入管道124,用于向吸附塔通入氮气;氮气注入管道124上设有流量调节阀123,用于对管道进行控制;吸附段10沿烟气流动方向的前侧和后侧分别设有烟气进口联箱101-1和烟气出口联箱101-2,用于烟气进出吸附塔10催化剂层的流动调整;烟气进口联箱101-1和吸附段10之间设有烟气进气格栅102,用于烟气进气以及阻挡吸附段10内的炭基催化剂;烟气出口联箱101-2和吸附段10之间设有烟气出口钢板网105,用于烟气出气以及阻挡吸附塔10内的炭基催化剂;吸附段10内设有两垂直于烟气流动方向的多孔隔板104,将吸附塔10的吸附层分为三个仓室;即吸附塔沿烟气流动方向被多孔隔板104分为前、中、后三室,前、中、后三室底部分别对应有卸料器121-1、121-2、和121-3。炭基催化剂从进料管111进入吸附段10,利用重力作用穿过吸附段10后经卸料器121排出;烟气从烟气进口联箱101-1进入吸附段10,以错流方式穿过塔内的催化剂层后,烟气中的污染物被脱除,净化后的烟气从烟气出口联箱101-2流出。

本实施例中每个仓室下部均设置可以独立控制炭基催化剂流量的卸料器121,其中,前室料层最薄且卸料流速最大,以保证及时将炭基催化剂捕集的烟尘排出吸附塔10。

预备段112纵截面呈三角形,即预备段112前后两侧均为斜面,靠近烟气出口联箱101-2一侧斜面与水平面的夹角θ大于吸附塔内炭基催化剂堆积角,在装满料的情况下,保证炭基催化剂能够不受侧面的影响而在预备段112内形成自然堆积的料面118,进料管111设置于预备段112顶部偏向烟气进口联箱101-1侧,使得料堆的顶端偏向烟气进口联箱101-1侧。当卸料器121卸料时,预备段112的料位开始降低,补充的炭基催化剂从进料管111进入预备段112。相对于粒径较小的颗粒,补充的炭基催化剂中粒径较大的颗粒更容易在料堆表面滚落至烟气出口联箱101-2侧,最终在从烟气出口联箱侧至料堆顶部的水平方向形成平均粒径依次递减的粒径分布特征。随着炭基催化剂的不断向下流动,吸附塔内的炭基催化剂粒径分布特征也将和料堆内的粒径分布相似,且料堆顶部越靠近烟气进口联箱101-1侧,则前室的平均粒径越小,床层空隙率越小。

烟气除尘时,当烟气从进气格栅102进入吸附塔10后,烟气中的大部分粉尘将被前室的催化剂颗粒层捕集。由于前室催化剂床层的空隙率较小,烟气在前室可以获得更大的流速,有利于床层对烟尘的惯性碰撞拦截,提高了前室对烟尘的粗除效率。当烟气进入后室时,由于床层空隙率增加,烟气流速降低,一方面降低了烟气气流对床层内部粉尘的携带,另一方面,由于床层内炭基催化剂对烟气的脱硫作用,烟气温度会有一定的升高,而较高的温度对颗粒床的扩散除尘是有利的,这有助于提高后室对烟尘的精除效率。在正常运行过程中,通过调节卸料器121-1的卸料流量,使前室的催化剂流速最快,以保证能够及时将捕集的烟尘排出吸附塔10,降低吸附塔10床层的烟气阻力。

本实施例中进料管111为两块平行的平板形成狭长的物料流动通道,或为在垂直烟气流动方向上并列布置的多个管状进料管;进料管111的出料口插入至预备段112内部,使预备段112上部区域能够形成自由空间,插入深度应保证料面118底部边缘高于吸附塔10垂直段上边缘,以保证预备段112能够对后仓室持续稳定供应炭基催化剂,料面118底部边缘距离吸附塔10垂直段上边缘的垂直高度H

预备段112内设置氮气管道113,氮气出口朝下布置,出气口可布置在催化剂中或催化剂上部自由空间内,以布置在催化剂中且靠近预备段进气侧斜面为宜,氮气通断及流量调节由流量调节阀114控制,以保证能够及时在吸附段10上部超温位置形成灭火气氛;

烟气出口联箱101-2顶部至吸附段10顶部的垂直高度H大于2倍后仓室厚度δ,即,H>2δ,防止烟气在预备段112内形成短路气流。

结合图3所示,仓室之间的多孔隔板104上设置多个垂直布置的翅片107,翅片的材料选择要求具有良好的导热性能,以加强催化剂内部的传热效果,及时消除超温初期的热点,也可以稳定烟气流场,减少流动死区,从而降低产生热点的风险;在垂直方向上,翅片107可以是连续布置或间断布置,且翅片可以呈平面形状,也可以呈波纹形状对炭基催化剂料层形成微小扰动,不影响炭基催化剂整体流动即可;相邻两多孔隔板104上的翅片107互相间隔设置或同一多孔隔板两侧的翅片互相间隔设置,即并列或错列;当吸附段10床层内的超温热点出现时,翅片可以及时地对热点处进行散热,及时消除热点或控制热点区域的扩散,另外,设置的翅片还具有一定的稳定烟气流动的作用,减少烟气局部涡流的形成,从而减少热点的发生。

吸附段10内自上而下设置三个测温装置106-1、106-2和106-3,用于监测整个吸附反应区域高度范围内的温度变化情况,并与流量调节阀114和卸料器121联锁,当任意一个测点温度超出设定值150℃时,流量调节阀114打开,并增加卸料器121卸料流量;

预备段112内部设置CO连续检测装置117,持续监测吸附段10上部的吸附层中气体的CO气体含量,采样点可设在自由空间或炭基催化剂料层内;当床层温度过高时,炭基催化剂的高温氧化反应加快,气体中的CO浓度会随之升高。由于刚进入吸附区域的催化剂的脱硫吸附强度最大,吸附反应也最为剧烈,反应放热量也最大,因此,也具有较高的超温风险。为此,此处除了设置CO连续检测装置117外,还增设有氮气注入管道113,当CO浓度超过警戒值时,管道113上的流量调节阀114将联锁打开并通入氮气,从上而下的氮气能够迅速到达超温点并排出氧气,防止超温加剧。

超温联锁控制当CO连续检测装置117的测量浓度超过报警值时,输出报警信号,同时,卸料器121增大催化剂卸料量,阀门114联锁开启并通过氮气管道113向塔内注入氮气,并密切监视多点测温装置106的测量值,防止超温;当多点测温装置106任意测点特别是上部测点测量值达到150℃时,阀门114联锁打开并增加氮气流量,同时调节卸料器121转速,增加炭基催化剂卸料流量,尽快将超温点物料排出吸附塔10;当多点测温装置106的任意一个测量值达到165℃时,通过调节卸料器121进一步加大炭基催化剂流量,同时停止通烟气,并继续打开阀门123,由管道113和和124同时从吸上部和底部向吸附塔10内部通入氮气,隔绝吸附塔内部氧气,以控制催化剂床层的温升,直至塔内温度恢复正常。

实施例二

本实施例的吸附塔就结构与实施例基本相同,不同之处在于,如图2所示,进料管111在预备段112内部的部分设置成挡板115,即在进料管111出口处靠近烟气出口联箱一侧设置挡板115对应地,挡板115的设置,应满足能够在预备段112出气侧形成自然堆积的料面118,并保证料面底部距离吸附塔10垂直段上边缘的垂直高度H

本发明的技术方案不局限于上述各实施例,凡采用等同替换方式得到的技术方案均落在本发明要求保护的范围内。

- 一种防着火高除尘效率的吸附塔

- 一种防着火高除尘效率的吸附塔