一种二氧化碳加氢制液态燃料复合催化剂制备及应用

文献发布时间:2023-06-19 11:30:53

技术领域

本发明设计一种二氧化碳加氢制液态燃料的复合催化剂的制备方法,即一种耦合改性费托合成催化剂及分子筛催化剂的胶囊催化剂并可通过调控核壳催化剂微环境用于二氧化碳选择性催化加氢制备汽油、航空煤油。

背景技术

工业革命以来能源的大规模化使用促进了人类文明的快速发展,随之而来的是大气环境中二氧化碳浓度的不断提升,导致了一系列的环境生态问题如全球温室效应、海洋酸化等,日益引起人类社会的广泛关注。催化转化利用二氧化碳制备高附加值化学品或者燃料对于实现碳中和以及长久可持续发展具有重要意义。随着当代社会的快速发展,对能源的需求日益加剧。因而,高效转化利用温室气体二氧化碳制备液态燃料对于减缓经济压力的同时能够带来可观的社会效益,尤其对于像中国这样的贫油国家来说具有重要的战略储备意义

二氧化碳加氢过程由于原料分子的热稳定、表面链增长能力弱、产物分布偏向于低碳产物(碳数在8个数目以下),使得二氧化碳加氢制备液态燃料具有较大的挑战。目前二氧化碳加氢制备液态燃料主要通过以下三种途径:第一种是通过以甲醇为中间体的反应过程,即二氧化碳首先转化形成甲醇,随后甲醇在酸性分子筛上发生脱水反应生成高碳产物;第二种是以改性的费托合成反应过程制备液态燃料,由于铁基催化剂能够同时存在用于活化二氧化碳分子的Fe

发明内容

本发明的目的在于提出一种简单的功能性复合催化剂制备路线,通过调节催化剂核壳催化成分的微环境实现二氧化碳选择性加氢制备汽油、航空煤油。

为实现上述目的,本发明采用以下技术方案:

一种二氧化碳加氢制液态燃料的复合催化剂的制备方法,包括以下步骤:

(1)将硝酸铁、硝酸盐,溶于碱性溶液中搅拌混合1-3小时,随后移入水热合成釜,在120-200℃条件下,热合成5-15小时,洗涤干燥,得到改性铁基催化剂;

(2)将分子筛进行预处理;

(3)通过物理涂敷耦合改性铁基催化剂与预处理分子筛,得到成品复合催化剂。

所述硝酸盐为硝酸铜、硝酸锰、硝酸锌、硝酸镍、硝酸镁中的一种或两种以上;硝酸盐与硝酸铁的摩尔配比组成为2:1。

所述步骤(2)中,将分子筛进行预处理包括了2种处理方式,具体为:

a、将分子筛直接加入到0.05-0.5mol/L金属硝酸水溶液中进行离子交换,对分子筛酸性进行调控;

b、将分子筛直接加入到0.05-0.5mol/L碱性溶液中,控制分子筛孔道结构。

金属硝酸水溶液为K

物理涂敷方式为颗粒浸润包裹涂敷、液相喷雾涂敷中的一种;

预处理分子筛与改性铁基催化剂间质量比例组成介于0.05-1.0之间。

一种复合催化剂,所述复合催化剂是通过权利要求1-6中任一所述的制备方法制备。

一种复合催化剂在二氧化碳加氢调控制备汽油、航空煤油中的应用

本发明的优点:

本发明设计具有核壳结构的催化剂,通过调控核壳结构的微环境,实现催化产物汽油及航空煤油的定向调控。采用不同的电子型助剂调控铁基催化剂的催化性能;通过直接离子交换、以及碱性溶液扩孔处理实现对分子筛表面酸性以及孔道结构的控制。本发明通过物理涂敷法耦合改性的费托合成催化剂以及分子筛催化剂,形成具有核壳结构的复合催化剂,调变核壳结构微环境特性改善催化性能,为二氧化碳选择性加氢制取高附加值化学品的高效转化过程提供新的思路。

说明书附图:

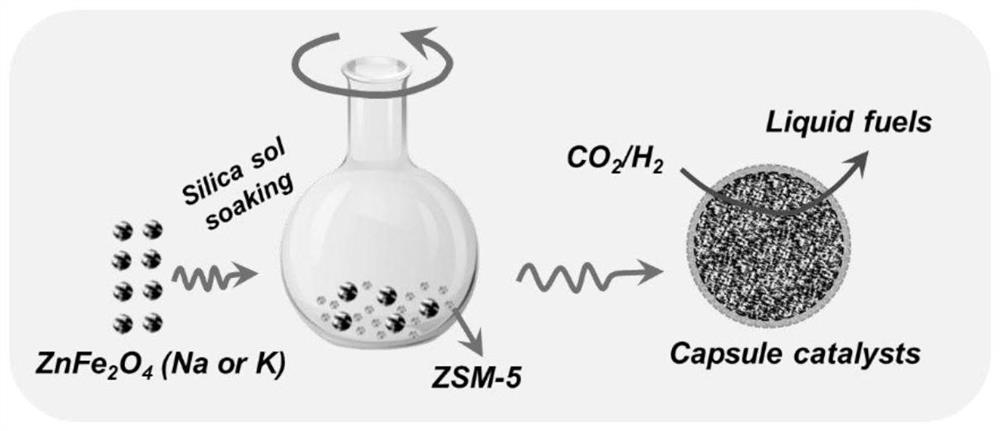

图1为本发明催化剂制备以及工艺过程。

具体实施方式

本发明的原理示意图如图1所示。

下面结合具体实施方式,对本发明作进一步描述,本发明的保护范围不受下列实施例限制。

称量一定量硝酸铁溶液、金属硝酸盐溶液溶于碱性水溶液中,搅拌1小时后移到水热合成反应釜中,在150℃条件下水热合成10小时,随后自然冷却降温,取出产物使用500ml去离子水洗涤,干燥后待用。

称量一定量的商业ZSM-5分子筛,移入到金属硝酸盐水溶液中,在60℃条件下持续搅拌状,使分子筛直接离子交换6-8小时,随后用去离子水将得到的分子筛洗涤若干次后移入到马弗炉中,在550℃条件下煅烧处理3小时,获取得到具有表面酸性可控的分子筛。

此外,将商业ZSM-5分子筛移入到碱性溶液中进行扩孔处理(碱性溶液为NaOH、KOH、四乙基氢氧化铵的任一种),60℃条件下搅拌0.5-3小时,随后在550℃条件下煅烧处理3小时,得到具有已定孔道结构的分子筛催化剂。

如图1所示,称量0.5g上述改性后的铁基催化剂,使用硅胶溶液浸润后移入到圆底玻璃烧瓶中,加入0.1g具有不同微环境状态的分子筛催化剂,旋转涂覆,直至二者混合均匀,即成功制备具有核壳结构的功能性复合催化剂。

水热合成中金属硝酸盐可以是硝酸铜、硝酸锰、硝酸锌、硝酸镍、硝酸镁中的一种或两种以上,且金属盐与硝酸铁的摩尔配比组成为2:1。

分子筛直接离子交换过程金属硝酸盐水溶液为K

分子筛扩孔处理中碱性溶液为NaOH、KOH、四乙基氢氧化铵的任一种。

采用扫描电镜测定核壳结构中分子筛催化剂的壁层厚度,采用电感耦合等离子体光谱仪测定核催化剂中各种金属金属元素如K、Zn、Fe的含量,全自动比表面及微孔/介孔物理吸附分析仪测定分子筛孔道结构特性。

与现有催化剂的创新之处:1.通过分子筛的直接离子交换策略,定向调控分子筛的表面酸性;2.不同于目前颗粒混合方式形成的功能性复合催化剂,本专利通过物理涂覆法耦合改性的费托合成铁基催化剂与分子筛催化剂,形成具有胶囊结构的核壳催化剂,有利于中间产物的传质、目标产物的分离;3.通过调节复合催化剂中核壳催化成分的微环境能够实现目标产物的定向调控,如生成汽油、航空煤油。

本发明所采用的催化剂评价过程如下:

二氧化碳加氢反应之前,制备的催化剂首先在400℃氢气或合成气条件下原位活化10小时。还原后将温度降至体系反应温度280-320℃。催化反应在固定床反应器中进行,原料合成气的配比为CO

实施例1

二氧化碳加氢催化剂制备过程如下:

首先制备高性能的改性费托合成催化剂,具体为:0.01摩尔硝酸铁、0.02摩尔硝酸锌溶于50mL氢氧化钠水溶液中(2mol/L),搅拌1小时,随后移入100mL的水热合成釜中,在150℃条件下溶剂热合成10小时,得到的产物使用500mL去离子水洗涤若干次,随后在120℃条件下干燥待用,产品标记为Na-ZnFe

最后称量0.5g Na-ZnFe

为对比考察具有核壳结构的胶囊型催化剂具有独特的催化性能,将Na-ZnFe

二氧化碳加氢催化反应实验表明,相比于物理混合后得到的复合催化剂,通过物理涂覆形成具有核壳结构的胶囊催化剂能够表现出良好的催化性能,并且分子筛的存在能够明显使烯烃发生二次反应如芳构化、异构化等(Entry 1-3)。并且通过涂覆法形成的核壳结构适用于较少分子筛的使用,进而能够表现出较高的催化收率。

实施例2

二氧化碳加氢催化剂制备过程如下:

首先制备高性能的改性费托合成催化剂,具体为:0.01摩尔硝酸铁、0.02摩尔硝酸锌溶于50mL氢氧化钠水溶液中(2mol/L),搅拌1小时,随后移入100mL的水热合成釜中,在150℃条件下溶剂热合成10小时,得到的产物使用500mL去离子水洗涤若干次,随后在120℃条件下干燥待用,产品标记为Na-ZnFe

称取5g商业ZSM-5分子筛,直接添加到200mL硝酸钠(0.4mol/L),在60℃条件下搅拌8小时,进行直接离子交换处里,得到的分子筛用去离子水洗涤若干次后移入到马弗炉中550℃条件下煅烧3小时,标记为ZSM-5(Na)。

最后称量0.5g Na-ZnFe

二氧化碳加氢反应实验表明,相比于微环境未修饰的ZSM-5分子筛催化剂,通过简单的直接离子交换策略能够明显的促进催化性能的提升(Entry 4),表明通过调控胶囊催化剂的壳催化成分微环境能够实现对催化行为的调控,促进液态燃料的生成。

实施例3

二氧化碳加氢催化剂制备过程如下:

首先制备高性能的改性费托合成催化剂,具体为:0.01摩尔硝酸铁、0.02摩尔硝酸锌溶于50mL氢氧化钾水溶液中(2mol/L),搅拌1小时,随后移入100mL的水热合成釜中,在150℃条件下溶剂热合成10小时,得到的产物使用500mL去离子水洗涤若干次,随后在120℃条件下干燥待用,产品标记为K-ZnFe

称取5g商业ZSM-5分子筛,直接添加到200mL硝酸钠(0.4mol/L),在60℃条件下搅拌8小时,进行直接离子交换处里,得到的分子筛用去离子水洗涤若干次后移入到马弗炉中550℃条件下煅烧3小时,标记为ZSM-5(Na)。

称取5g商业ZSM-5分子筛,直接添加到200mL氢氧化钠水溶液中(0.4mol/L),在60℃条件下搅拌2小时,得到的分子筛用去离子水洗涤若干次后移入到马弗炉中550℃条件下煅烧3小时,标记为meso(2)-ZSM-5。

最后称量0.5g K-ZnFe

二氧化碳加氢反应实验表明,相比于Na-ZnFe

表1不同催化剂上二氧化碳加氢催化性能

反应条件:300℃,2.0MPa,1800g

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种二氧化碳加氢制液态燃料复合催化剂制备及应用

- 一种用于二氧化碳加氢制备液态燃料的负载型铁基催化剂制备合成方法及应用