一种从废有机溶剂中回收异丙醇的系统及回收方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于化工领域,具体涉及一种从废有机溶剂中回收异丙醇的系统及回收方法。

背景技术

异丙醇是一种工业上比较廉价的溶剂,工业生产产生的废有机溶剂异丙醇主要组分为异丙醇和水(异丙醇含量为90-95%、水含量5-15%),其他组分为酸、甲醇、乙醇、甲苯、二氯甲烷等杂质,目前国内大多采用焚烧处理废异丙醇,但它们通过气体的有焰燃烧和气体无焰催化燃烧会大大的降低废溶剂对人体和环境的危害。但这种方法是不安全的,对环保不力。原因在于燃烧产生大量的温室气体二氧化碳。当然这些废溶剂也不能进行充分的燃烧,或多或少会产生有毒有害气体,对人类健康和环境都是巨大的危害。为此需要将工业生产中的废溶剂加以回收。

回收废异丙醇是一种工业上比较廉价的溶剂,用途广,能和水自由混合,对亲油性物质的溶解力比乙醇强,可以作为硝基纤维素、橡胶、涂料、虫胶、生物碱等的溶剂。可用于生产涂料、油墨、萃取剂、气溶胶剂等。还可用作防冻剂、清洁剂、调和汽油的添加剂、颜料生产的分散剂、印染工业的固定剂、玻璃和透明塑料的防雾剂等。

中国专利文献上公开了“一种异丙醇废液的高效分离方法及其分离设备”,其申请公布号为CN202011082449.9,该发明专利根据塔顶温度自动调节共沸剂的加入量实现分离丙酮的第一精馏;经除高沸单元去除高沸点物质。异丙醇废液的高效分离设备,其包括精馏塔、共沸液分离单元和除高沸单元。共沸液分离单元包括依次连接的冷凝器、分液槽和脱水釜。分离方法和分离设备共沸剂进入精馏塔的顶部,且通过控制系统调节共沸剂的加入量。但是,该发明专利的结构复杂,操作流程繁琐,回收异丙醇纯度较低,经济效益较低。

发明内容

本发明为了克服上述现有技术中存在的问题,提供了一种从废有机溶剂中回收异丙醇的回收装备,该系统结构简单,装配紧凑,变废液为成品,产生经济效益和环保效益。

本发明还提供了一种从废有机溶剂中回收异丙醇的回收方法,条件易于控制,绿色环保,易于产业化。

为了实现上述目的,本发明采用以下技术方案:

一种从废有机溶剂中回收异丙醇的系统,包括废异丙醇精馏釜、废异丙醇精馏塔、分层器、收集槽、低沸槽与异丙醇成品槽,所述废异丙醇精馏釜的上端设有第三进料口和第三出料口,所述第三出料口通过管路与废异丙醇精馏塔的底部连接;所述废异丙醇精馏塔的塔顶设有第四出料口和第五进料口,所述分层器的顶部设有第六进料口,侧面设有第六出料口,所述第四出料口连接所述第六进料口,所述第六出料口通过管路与收集槽连接,所述收集槽通过三通管路分别与第五进料口、低沸槽以及异丙醇成品槽连接。

在本技术方案中,本发明的从废有机溶剂回收异丙醇的回收装备结构简单,通过二次精馏处理,并加入带水剂环己烷对废有机溶剂的异丙醇进行精馏回收,分层器设计可以对废有机溶剂中水分彻底清除,收集槽一方面可以对部分有机相物料进行再次精馏提纯,提高异丙醇的提取率,另一方面,第一馏分(低沸)可以包桶作为溶剂,第二馏分环己烷和异丙醇可以作为下一批带水剂或作为下一批原料回用,第三馏分(回收的异丙醇)作为成品异丙醇售出,变废液为成品,产生经济效益和环保效益。

作为本发明的一种优选方案,还包括碱液槽、预处理釜与低沸冷凝器,所述预处理釜的顶部设有第二进料口,底部设有第二出料口,所述废异丙醇精馏釜顶部还设有第九进料口,所述碱液槽通过管路与第二进料口连接,所述第二出料口通过管路经过低沸冷凝器与废异丙醇精馏釜的第九进料口连接。

在本技术方案中,碱液槽内有碱液,用以调节预处理釜内有机废液的pH值。

作为本发明的一种优选方案,还包括废异丙醇进料泵与废异丙醇输送泵,所述预处理釜的顶部还设有第一进料口,底部设有第一出料口,所述废异丙醇进料泵与第一进料口连接,所述第一出料口与废异丙醇输送泵连接,废异丙醇输送泵与废异丙醇精馏釜的第三进料口连接。

作为本发明的一种优选方案,还包括塔顶冷凝器,所述第四出料口通过管路经过所述塔顶冷凝器与第六进料口相连接。

作为本发明的一种优选方案,还包括回流泵,所述收集槽顶部设有第七进料口,底部设有第七出料口,所述第六出料口与第七进料口连接,所述第七出料口与回流泵连接,所述回流泵的出口通过三通管路分别与第五进料口、低沸槽以及异丙醇成品槽连接。

作为本发明的一种优选方案,所述废异丙醇精馏釜底部还设有用于进料夹带剂的第八进料口以及第十进料口。

作为本发明的一种优选方案,所述分层器上还设有差压变送器。

在本技术方案中,利用溶剂和水密度的不同,通过差压变送器检测出的压力信号转化为密度信号,同时设定密度参数自动分水。

作为本发明的一种优选方案,所述废异丙醇精馏塔底部的侧面设有第四进料口,底端设有第五出料口,所述第四进料口与所述第三出料口连接,所述第五出料口与所述第十进料口连接。

废有机溶剂通过废异丙醇进料泵输送至预处理釜中,取样废有机溶剂测试酸值,将碱液槽中碱液加入预处理釜中中和至中性,中和时温度升高低沸物质通过低沸冷凝器冷凝后进入废异丙醇精馏釜中,中和后的废有机溶剂通过废异丙醇输送泵输送进废异丙醇精馏釜中,废异丙醇精馏釜气相出口至废异丙醇精馏塔,废异丙醇精馏塔出料至分层器中,从分层器中分水去废水槽,分层器中有机相物料进入收集槽中收集,通过回流泵一部分回流至精馏塔,一部分出料至低沸或成品槽中。废异丙醇精馏塔根据塔顶温度控制,第一馏分收集至低沸槽中包桶作为溶剂用,第二馏分环己烷和异丙醇可以作为下一批带水剂或作为下一批原料回用,第三馏分(回收的异丙醇)作为成品异丙醇售出。废异丙醇精馏釜中最后残留的组分高沸物输送至废水池收集处理。

本发明还提供了一种从废有机溶剂中回收异丙醇的方法,所述回收异丙醇的方法采用上的述的系统,包括以下步骤:

1)先将废有机溶剂泵入废异丙醇精馏釜,加热进行一次精馏处理,产生的气相经过第三出料口通过管路进入废异丙醇精馏塔;

2)废异丙醇精馏塔加热进行二次精馏处理,产生的气相经过第四出料口通过管路进入分层器,分层器通过第六出料口通过管路进入收集槽;

3)收集槽内有机相物料通过回流泵出口一部分通过第五进料口回流至废异丙醇精馏塔再次精馏提纯,另一部分出料;出料过程中,通过控制废异丙醇精馏塔的塔顶温度,将第一馏分收集至低沸槽中包桶作为溶剂,第二馏分收集至低沸槽中包桶作为带水剂或作为下一批原料,第三馏分成品异丙醇收集至异丙醇成品槽中。

作为本发明的一种优选方案,所述的步骤3)中,低于73℃的第一馏分采出至低沸槽中包桶作为溶剂,高于73℃低于75℃的第二馏分采出至低沸槽中包桶作为带水剂或作为下一批原料,高于75℃的第三馏分采出至异丙醇成品槽中;废异丙醇精馏塔的塔顶温度至83℃精馏结束,废异丙醇精馏釜中残留高沸物输送至废水池收集处理;所述带水剂通过第八进料口加入,加入量为废异丙醇精馏釜内水量的9-10倍。

与现有技术相比,本发明具有以下有益效果:

本发明结构简单,通过三次精馏处理,对废有机溶剂中的异丙醇进行精馏回收,分层器设计可以对废有机溶剂中水分彻底清除,收集槽一方面可以对部分有机相物料进行再次精馏提纯,提高异丙醇的提取率,另一方面,第一馏分(低沸)可以包桶作为溶剂,第二馏分环己烷和异丙醇可以作为下一批带水剂或作为下一批原料回用,第三馏分(回收的异丙醇)作为成品异丙醇售出,变废液为成品,产生经济效益和环保效益。

附图说明

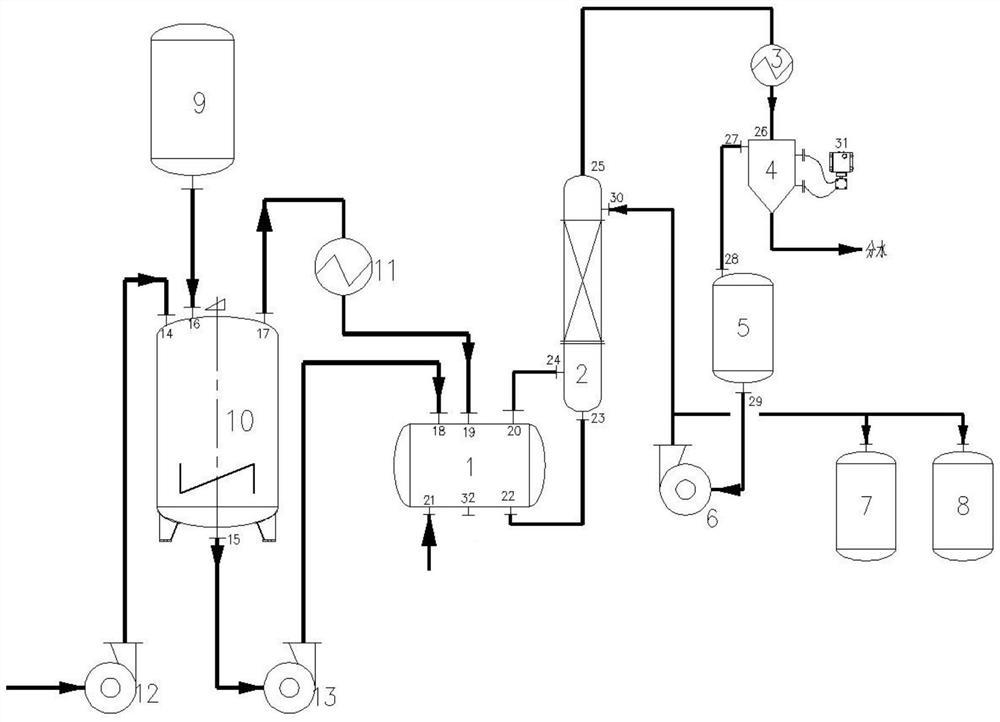

图1是本发明回收系统的一种结构示意图。

图中,1.废异丙醇精馏釜;2.废异丙醇精馏塔;3.塔顶冷凝器;4.分层器;5.收集槽;6.回流泵;7.低沸槽;8.异丙醇成品槽;9.碱液槽;10.预处理釜;11.低沸冷凝器;12.废异丙醇进料泵;13.废异丙醇输送泵;14.第一进料口;15.第一出料口;16.第二进料口;17.第二出料口;18.第三进料口;19.第九进料口;20.第三出料口;21.第八进料口;22.第十进料口;23.第五出料口;24.第四进料口;25.第四出料口;26.第六进料口;27.第六出料口;27.第七进料口;29.第七出料口;30.第五进料口;31.差压变送器;32.第十出料口。

具体实施方式

下面通过具体实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

在本发明中,若非特指,所有设备和原料均可从市场购得或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。

实施例1

如图1所示:一种从废有机溶剂中回收异丙醇的回收系统,废异丙醇精馏釜1,废异丙醇精馏塔2,塔顶冷凝器3,分层器4,收集槽5,回流泵6,低沸槽7,异丙醇成品槽8,碱液槽9,预处理釜10,低沸冷凝器11,废异丙醇进料泵12,废异丙醇输送泵13,预处理釜10的顶部设有第一进料口14、第二进料口16与第二出料口17,碱液槽9通过管路与第二进料口16相连接,第二出料口17通过管路经过低沸冷凝器11与废异丙醇精馏釜1的第九进料口19相连接,废异丙醇精馏釜1的上端设有第三进料口18和第三出料口20,第三出料口20通过管路与废异丙醇精馏塔2的底部的第四进料口24相连;废异丙醇精馏塔2的塔顶设有第四出料口25和第五进料口30,分层器4的顶部设有第六进料口26,侧面设有第六出料口27,第六出料口27通过管路进入收集槽5顶部第七进料口28进入收集槽5,收集槽5底部的第七出料口29通过回流泵6出口三通管路分别第五进料口30、低沸槽7和异丙醇成品槽8相连通;第四出料口25通过管路经过塔顶冷凝器3与第六进料口26相连接;废异丙醇进料泵12通过管路与第一进料口14相连接。第八进料口21为废异丙醇精馏釜中水的夹带剂环己烷的进料口。

废异丙醇精馏塔2底部还设有第五出料口23,所述第五出料口23与废异丙醇精馏釜1底部的第十进料口22连接。

分层器4上还设有差压变送器31,利用溶剂和水密度的不同,通过差压变送器检测出的压力信号转化为密度信号,同时设定密度参数自动分水;

废异丙醇精馏釜1还设有第十出料口32,用于将废异丙醇精馏釜中残留的高沸物输送至废水池收集处理。

一种利用上述系统从废有机溶剂中回收异丙醇的回收方法,包括以下步骤:

(1)先将废有机溶剂通过废异丙醇进料泵12沿管路通过第一进料口14泵入预处理釜10中,取样有机废液测试酸值,打开碱液槽9,将碱液加入到预处理釜10中调节有机废液至中性,中和时温度为常温,低沸物质通过低沸冷凝器11冷凝后通过第九进料口19进入废异丙醇精馏釜1中,其余物质通过废异丙醇输送泵13输入废异丙醇精馏釜1中,加热进行一次精馏处理,废异丙醇精馏釜1温度为85℃,产生的气相经过第三出料口20通过管路进入废异丙醇精馏塔2,再进入分层器4中;

(2)废异丙醇精馏塔2加热进行二次精馏处理,废异丙醇精馏釜温度为85℃,产生的气相经过第四出料口25通过管路进入分层器4,废液通过出料口排出至废水槽;

(3)分层器4内有机相物料一部分通过第六出料口27进入收集槽5中收集,收集槽5中物料通过第七出料口29通过回流泵6回流至废异丙醇精馏塔2再次精馏提纯,另一部分出料;出料过程中,通过控制废异丙醇精馏塔的塔顶温度,低于73℃前馏分采出至低沸腾槽中包桶作为溶剂,高于73℃时对废异丙醇精馏釜中物料取样监测组分。

(4)根据废异丙醇精馏釜中物料组分,通过废异丙醇精馏釜第八进料口21加入适量的带水剂环己烷(加入量为精馏釜内水量:带水剂=1:9),全回流通过分层器4分水,直到废异丙醇精馏釜中釜水含量<1%,73-74℃前馏分采出至低沸腾槽中取样分析,环己烷含量高>60%包桶作为下一批的带水剂。

(5)高于75℃的馏分采出至异丙醇成品槽8,废异丙醇精馏塔的塔顶温度至83℃精馏结束,废异丙醇精馏釜中残留的高沸物输送至废水池收集处理。

该实施例中所回收的异丙醇的回收率为92%,异丙醇产品的纯度为99.5%。

实施例2

参见图1:一种利用上述系统从废有机溶剂中回收异丙醇的回收方法,包括以下步骤:

(1)先将废有机溶剂通过废异丙醇进料泵12沿管路通过第一进料口14泵入预处理釜10中,取样有机废液测试酸值,打开碱液槽9,将碱液加入到预处理釜中调节有机废液至中性,中和时温度为常温,低沸物质通过低沸冷凝器11冷凝后通过第九进料口19进入废异丙醇精馏釜1中,其余物质通过废异丙醇输送泵13输入废异丙醇精馏釜1中,加热进行一次精馏处理,废异丙醇精馏釜温度为85℃,产生的气相经过第三出料口20通过管路进入废异丙醇精馏塔2,再进入分层器4中;

(2)废异丙醇精馏塔2加热进行二次精馏处理,废异丙醇精馏釜温度为85℃,产生的气相经过第四出料口25通过管路进入分层器4,废液通过出料口排出至废水槽;

(3)分层器4内有机相物料一部分通过第六出料口27进入收集槽5中收集,收集槽5中物料通过第七出料口29通过回流泵6回流至废异丙醇精馏塔2再次精馏提纯,另一部分出料;出料过程中,通过控制废异丙醇精馏塔的塔顶温度,低于73℃前馏分采出至低沸腾槽中包桶作为溶剂,高于73℃时对废异丙醇精馏釜中物料取样监测组分。

(4)根据废异丙醇精馏釜中物料组分,通过废异丙醇精馏釜第八进料口21加入适量的带水剂环己烷(加入量为精馏釜内水量:带水剂=1:10),全回流通过分层器4分水,直到废异丙醇精馏釜中釜水含量<1%,74-75℃前馏分采出至低沸腾槽中取样分析,若异丙醇含量>60%包桶作为下一批原料用。

(5)高于75℃的馏分采出至异丙醇成品槽8,废异丙醇精馏塔的塔顶温度至83℃精馏结束,废异丙醇精馏釜中残留的高沸物输送至废水池收集处理。

该实施例中所回收的异丙醇的回收率为80%,异丙醇产品的纯度为99.7%。

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

- 一种从废有机溶剂中回收异丙醇的系统及回收方法

- 一种从废有机溶剂中回收二甲基亚砜、乙醇胺的系统