一种氢化锆复合阻氢涂层结构及其制备方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于材料表面防护技术领域,具体是一种氢化锆复合阻氢涂层结构及其制备方法。

背景技术

氢化锆材料具有高的热稳定性与氢密度、负温度反应系数、低的中子捕获截面,是一种新型的固体慢化材料。使用氢化锆慢化材料作为核反应堆电源的慢化剂,因可以提供长期可靠的高功率能源而受到关注。但是氢化锆慢化材料在650~750℃的工作温度时,存在氢渗透现象,降低了氢化锆作为慢化材料的服役时间及工作效率。

氢的渗透率主要由涂层表层对氢的阻挡能力以及氢进入涂层内部后涂层对氢的捕获能力两方面因素决定。通过微弧氧化技术在氢化锆慢化材料表面制备的阻氢涂层可以对氢有阻挡和捕捉储存的特性,有效的降低析氢率。石墨烯拥有网状结构和致密电子云分布,是一种优异的阻氢膜层。

发明内容

本发明提出采用二维材料石墨烯的阻挡特性作为阻挡层,引用微弧氧化涂层对氢的捕捉能力作为储氢层,构建复合阻氢涂层。同时,多层石墨烯在微弧氧化涂层表面的堆垛叠加能够弥补微弧氧化涂层受限于反应条件而产生的微裂纹、孔洞等缺陷。本发明可以有效提高涂层阻氢效率,解决氢化锆失氢问题。

为实现上述目的,本发明提供如下技术方案:

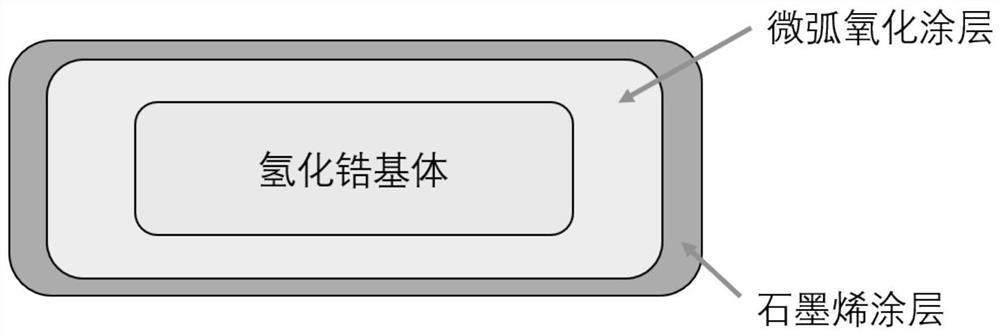

一种氢化锆复合阻氢涂层结构,包括氢化锆基体,所述氢化锆基体的外层裹覆有一层微弧氧化涂层;所述微弧氧化涂层的外层还裹覆有一层石墨烯。

一种氢化锆复合阻氢涂层结构的制备方法,包括如下步骤:

(1)对试样基体氢化锆依次进行表面处理,具体是打磨、清洗和烘干处理;

(2)对步骤(1)处理后的试样基体氢化锆进行微弧氧化处理;

(3)对步骤(2)处理后的试样基体氢化锆的表面涂覆石墨烯;

(4)将步骤(3)涂覆有石墨烯的试样基体氢化锆置于烘箱中进行热处理,以固化烧结涂层;

(5)重复步骤(3)和步骤(4),通过多次涂覆和烧结得到氢化锆复合阻氢涂层。

进一步的,步骤(2)中所述的微弧氧化处理时所用的电解液为磷酸盐体系电解液、硅酸盐体系电解液、铝酸盐体系电解液中的任意一种。

进一步的,步骤(2)中所述的微弧氧化处理时控制电源参数为:正向80~600V,负向50~500V,频率为20~600Hz,处理时长为30s~60min。

进一步的,步骤(3)中所述的涂覆处理采用旋涂法、喷涂法、提拉法中的任意一种来涂覆石墨烯;所述石墨烯溶液的浓度为0.2~5mg/ml。

进一步的,步骤(4)中所述的烘箱的温度为40~200℃,升温速率控制为0.5~5℃/min,保温时长为5min~2h。

与现有技术相比,本发明的有益效果是:

本发明提供了一种氢化锆复合阻氢涂层结构及其制备方法,此涂层结构的阻氢效果明显,可解决氢化锆慢化剂在高温环境工作的失氢问题。本制备方法是将氢化锆基体经过表面预处理后,通过微弧氧化工艺在氢化锆表面制备氧化锆膜层,再通过溶液沉积石墨烯膜层,在氢化锆表面制备出复合阻氢涂层,方法简单,易于推广应用。

附图说明

图1是本发明的氢化锆复合阻氢涂层结构的示意图;

图2是本发明的氢化锆复合阻氢涂层结构的制备工艺流程图;

图3是本发明实施例氢化锆复合阻氢涂层结构与无涂层氢化锆脱氢测试结果对比图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

1.将氢化锆(H/Zr原子比不小于1.8)切割成Φ20mm×2mm试样。分别用360#、600#、800#、1000#水砂纸对试样进行打磨后,将试样分别放置在丙酮、酒精、去离子水中超声清洗15min,去除氢化锆表面非氢化锆相,之后将试样烘干备用;

2.选用磷酸盐体系,多聚磷酸钠浓度配置为18g/L,氢氧化钠浓度配置为1.5g/L,Na

3.通过旋涂技术将氧化石墨烯(GO)涂覆在已微弧氧化处理过的试样上,工艺设置为:GO浓度2mg/ml,旋涂速度5000r/min;

4.将试样置于烘箱中处理,工艺设置为:温度80℃,升温速率2℃

/min,保温时间30min;

5.重复步骤3和步骤4,在氢化锆试样表面得到完整的复合阻氢涂层。

实施例2:

1.将氢化锆(H/Zr原子比不小于1.8)切割成Φ20mm×2mm试样。分别用360#、600#、800#、1000#水砂纸对试样进行打磨后,将试样分别放置在丙酮、酒精、去离子水中超声清洗15min,去除氢化锆表面非氢化锆相,之后将试样烘干备用;

2.选用铝酸盐体系,偏铝酸钠浓度配置为16g/L,Na

3.通过旋涂技术将氧化石墨烯(GO)涂覆在已微弧氧化处理过的试样上,工艺设置为:GO浓度2mg/ml,旋涂速度5000r/min;

4.将试样置于烘箱中处理,工艺设置为:温度80℃,升温速率2℃

/min,保温时间30min;

5.重复步骤3和步骤4,在氢化锆试样表面得到完整的复合阻氢涂层。

实施例3:

1.将氢化锆(H/Zr原子比不小于1.8)切割成Φ20mm×2mm试样。分别用360#、600#、800#、1000#水砂纸对试样进行打磨后,将试样分别放置在丙酮、酒精、去离子水中超声清洗15min,去除氢化锆表面非氢化锆相,之后将试样烘干备用;

2.选用硅酸盐体系,硅酸钠浓度配置为16g/L,氢氧化钠浓度配置为1.5g/L,Na

3.通过提拉法将氧化石墨烯(GO)涂覆在已微弧氧化处理过的试样上,将试样在GO中浸渍10min后进行匀速提拉,工艺设置为:GO浓度4mg/ml,提拉速度5cm/min;

4.将试样置于烘箱中处理,工艺设置为:温度80℃,升温速率2℃

/min,保温时间30min;

5.重复步骤3和步骤4,在氢化锆试样表面得到完整的复合阻氢涂层。

实施例4:

1.将氢化锆(H/Zr原子比不小于1.8)切割成Φ20mm×2mm试样。分别用360#、600#、800#、1000#水砂纸对试样进行打磨后,将试样分别放置在丙酮、酒精、去离子水中超声清洗15min,去除氢化锆表面非氢化锆相,之后将试样烘干备用;

2.选用磷酸盐体系,多聚磷酸钠浓度配置为18g/L,氢氧化钠浓度配置为1.5g/L,Na

3.通过旋涂技术将石墨烯(GR)涂覆在已微弧氧化处理过的试样上,工艺设置为:GR浓度2mg/ml,旋涂速度5000r/min;

4.将试样置于烘箱中处理,工艺设置为:温度80℃,升温速率2℃

/min,保温时间30min;

5.重复步骤3和步骤4,在氢化锆试样表面得到完整的复合阻氢涂层。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种氢化锆复合阻氢涂层结构及其制备方法

- 一种氢化锆表面阻氢涂层的制备方法