一种镀锡薄板及其表面处理方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及钢板的表面处理技术领域,更具体地说,涉及一种镀锡薄板及其表面处理方法。

背景技术

镀锡薄板通过在冷轧薄钢板两面镀薄金属锡而制成,镀锡层对钢板基体起到防腐蚀、防生锈的作用。镀锡薄板集钢的强度、成型性与锡的耐蚀性、锡焊性、美观性于一身,在包装容器业中得到了广泛的应用。但是,镀锡薄板表面的纯锡镀层的抗氧化性和耐腐蚀性很有限,在一定的温度、湿度条件下放置或存储一段时间后,镀锡薄板表面就会生成锡的氧化物,根据氧化物形成的氧化膜的厚度不同,镀锡薄板的外表面呈现出不同程度的泛黄现象,氧化膜越厚颜色越深,严重的呈现出暗褐色,不仅影响镀层的外观,还可能会导致其可焊性变差,一般用户不能接受。

目前,为了优化镀锡薄板的性能,在薄钢板表面镀锡之后需进行钝化处理,最常用的钝化处理方式为铬酸盐钝化,通过钝化在镀锡薄板表面形成一层很薄的含铬氧化物。常用重铬酸钠作为钝化溶液,其中六价铬毒性大,具有致癌的危害,严重污染环境。而后,人们又尝试使用无机缓蚀剂钼酸盐进行钝化处理,其毒性低于铬酸盐,但是钝化后的耐腐蚀性只与低铬钝化相当,达不到较高的要求。

因此,如何通过对环境友好且毒性低的钝化方法对镀锡薄板进行钝化,且能够得到耐腐蚀性和抗氧化性较高的镀锡薄板,成为本领域技术人员所要解决的重要技术问题。

发明内容

本发明的目的在于提供一种镀锡薄板及其表面处理方法,以通过对环境友好且毒性低的钝化方法对镀锡薄板进行钝化,且能够得到耐腐蚀性和抗氧化性较高的镀锡薄板。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

为实现上述目的,本发明提供了以下技术方案:

本发明提供了一种镀锡薄板,包括钢基板、镀锡层、钝化膜层以及油膜,所述镀锡层附着在所述钢基板的表面,所述钝化膜层为经过磷酸盐溶液钝化处理而附着在所述镀锡层的表面的磷化膜,所述油膜附着在所述钝化膜层的表面。

优选地,所述镀锡层包括附着在所述钢基板表面的铁-锡合金层和附着在所述铁-锡合金层表面的锡层。

优选地,所述钝化膜层的厚度和所述油膜的厚度均小于所述镀锡层的厚度。

优选地,所述钝化膜层的厚度为d,0.001μm≤d≤0.003μm。

本发明还提供一种上述的镀锡薄板的表面处理方法,包括:

对钢基板进行表面清洗;

在所述钢基板的表面电镀一层金属锡,得到镀锡钢基板;

对所述镀锡钢基板加热软熔,使得金属锡层受热熔化,在所述钢基板的表面形成镀锡层,所述镀锡层包括铁-锡合金层和锡层,所述铁-锡合金层位于所述钢基板和所述锡层之间;

将经过加热软熔后的所述镀锡钢基板进行钝化处理、以在所述锡层的表面形成钝化膜层,钝化处理的介质为磷酸盐溶液,形成的钝化膜层为磷化膜;

在所述钝化膜层的表面涂抹油膜。

优选地,所述钝化处理具体为:所述镀锡钢基板作为阴极、导电极板作为阳极,阴极和阳极接通电源、并与所述磷酸盐溶液形成电流回路;在所述锡层的表面有不溶性磷酸盐排列、结晶沉淀而形成所述磷化膜。

优选地,所述磷酸盐溶液的成分包括磷酸和磷酸钠。

优选地,所述磷酸盐溶液的pH值的范围为4.7≤pH≤5.3。

优选地,钝化处理的温度为T,55℃≤T≤65℃。

优选地,所述磷酸钠的质量浓度为ρ,45g/L≤ρ≤55g/L。

本发明提供的技术方案中,镀锡薄板包括钢基板、镀锡层、钝化膜层以及油膜。在钢基板的上下表面均附着有镀锡层,钝化膜层附着在镀锡层的远离钢基板的表面,油膜附着在钝化膜层远离镀锡层的表面。也即,在钢基板的上表面和下表面均依次设有一个镀锡层、一个钝化膜层、一个油膜。其中,钝化膜层为附着在镀锡层的表面的磷化膜,具体地,磷化膜是通过对表面带有镀锡层的钢基板进行磷酸盐溶液钝化处理而得到的。如此设置,通过磷酸盐溶液替代现有技术中的铬酸盐溶液,钝化处理的过程毒性明显减小,得到的钝化膜层是无毒的,可以将得到的镀锡薄板用在食品容器的加工制作领域,得到的钝化膜层作为镀锡层表面的保护膜,在镀锡层的表面形成一种不溶性磷酸盐膜,能够最大程度的防止镀锡层表面的锡的氧化物聚集而变黄。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

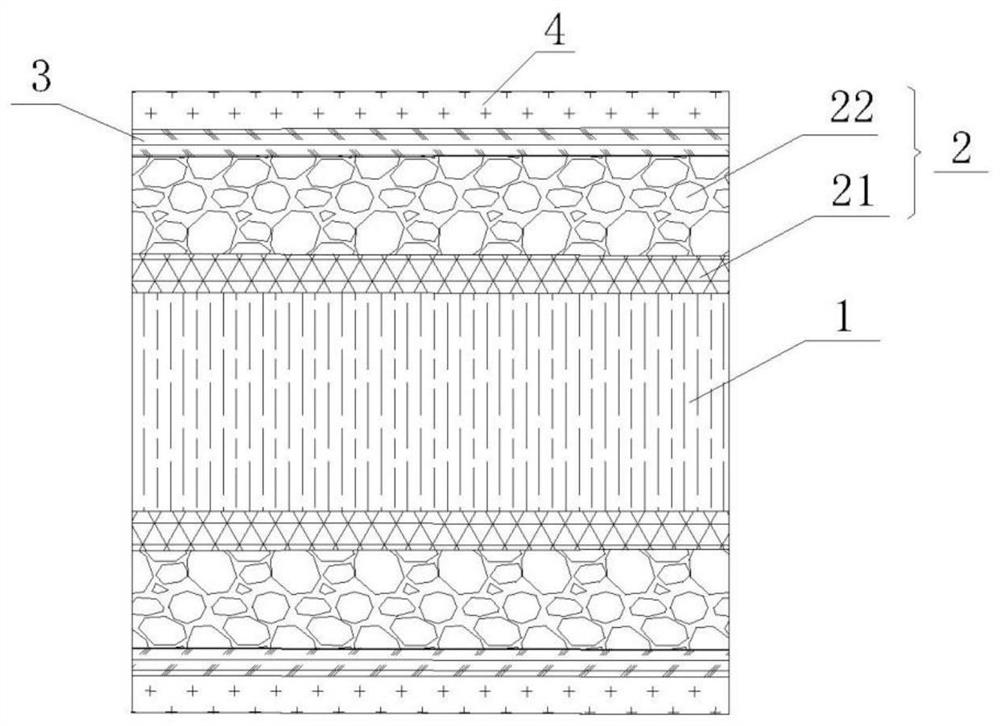

图1是本发明实施例中镀锡薄板的剖面示意图;

图2是本发明实施例中镀锡薄板的表面处理流程示意图。

图中:1-钢基板,2-镀锡层,21-铁-锡合金层,22-锡层,3-钝化膜层,4-油膜。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

本具体实施方式的目的在于提供一种镀锡薄板,解决现有技术中的铬酸盐钝化处理对环境不友好,其它的介质进行钝化处理得不到抗腐蚀性和抗氧化性很高的镀锡薄板的问题。

以下,参照附图对实施例进行说明。此外,下面所示的实施例不对权利要求所记载的发明内容起任何限定作用。另外,下面实施例所表示的构成的全部内容不限于作为权利要求所记载的发明的解决方案所必需的。

请参阅图1,在本实施例中,镀锡薄板包括钢基板1、镀锡层2、钝化膜层3以及油膜4。在钢基板1的上下表面均附着有镀锡层2,钝化膜层3附着在镀锡层2的远离钢基板1的表面,油膜4附着在钝化膜层3远离镀锡层2的表面。也即,在钢基板1的上表面和下表面均依次设有一个镀锡层2、一个钝化膜层3、一个油膜4。其中,钝化膜层3为附着在镀锡层2的表面的磷化膜,具体地,磷化膜是通过对表面带有镀锡层2的钢基板1进行磷酸盐溶液钝化处理而得到的。

如此设置,通过磷酸盐溶液替代现有技术中的铬酸盐溶液,钝化处理的过程毒性明显减小,得到的钝化膜层3是无毒的,可以将得到的镀锡薄板用在食品容器的加工制作领域;磷酸盐溶液钝化过程的成本较低,生产周期短,这也使得镀锡薄板的成本明显下降;镀锡薄板表面黑灰明显改善,黑灰等级在2级以下;得到的钝化膜层3作为镀锡层2表面的保护膜,在镀锡层2的表面形成一种不溶性磷酸盐膜,能够最大程度的防止镀锡层2表面的锡的氧化物聚集而变黄。

在本实施例的优选方案中,镀锡层2包括铁-锡合金层21和锡层22。铁-锡合金层21处在钢基板1和锡层22之间。镀锡层2通过在钢基板1的表面电镀一层锡,然后对其进行加热软熔而得到。如此设置,铁-锡合金层21作为钢基板1和锡层22之间的过渡层,使得锡层22和钢基板1之间连接更加紧密,减少附着面的空隙和缺陷的密度,提高镀锡薄板的耐腐蚀性。镀锡层2的厚度在0.45μm~0.55μm,并且锡层22的厚度大于铁-锡合金层21的厚度,锡层22的厚度设置在0.30μm~0.40μm,铁-锡合金层21的厚度设置在0.10μm~0.20μm。优选地,将镀锡层2的厚度设置为0.50μm,锡层22的厚度设置为0.35μm,铁-锡合金层21的厚度设置为0.15μm。如此设置,铁-锡合金层21的致密性更好,镀锡薄板具有更优异的耐腐蚀性。

近一步地,钝化膜层3的厚度和油膜4的厚度均小于镀锡层2的厚度。钝化膜层3的厚度为d,0.001μm≤d≤0.003μm。较优的,将钝化膜层3和油膜4的厚度均设置为0.002μm。如此设置,钝化膜层3和油膜4的厚度相比于镀锡层2很小,便能够起到很好的抗腐蚀性能。油膜4能够阻隔空气和水分与镀锡薄板接触,钝化膜层3为不溶性磷酸盐结晶膜,它是一层非金属的不导电隔离层,能使镀锡层2表面的优良导体转变为不良导体,抑制镀锡层2表面微电池的形成,减少电化学反应,进而有效阻止镀锡层2以及钢基板1腐蚀。

本发明还提供一种镀锡薄板的表面处理方法,请参考图2,包括:首先,对钢基板1进行表面清洗,选择的钢基板1为冷轧后的钢基板1;然后,在钢基板1的表面电镀一层金属锡,得到镀锡钢基板1;其次,将镀锡钢基板1加热软熔,也即,将镀锡钢基板1高温加热,使得金属锡层22受热熔化,在钢基板1的表面形成镀锡层2,镀锡层2包括铁-锡合金层21和锡层22,铁-锡合金层21处在钢基板1和锡层22之间;再次,将经过加热软熔后的镀锡钢基板1进行钝化处理,使得锡层22的表面形成钝化膜层3,钝化处理的介质为磷酸盐溶液,形成的钝化膜层3为磷化膜;最后,在钝化膜层3的表面涂抹油膜4。

其中,清洗过程包括依次进行的化学脱脂、电解脱脂和刷洗。化学脱脂是通过碱或碱性溶液、表面活性剂的皂化和乳化作用清除钢基板1表面的油脂的过程。电解脱脂是将钢基板1浸在特定的碱性电解液中,通上电流进行电解处理,以达到脱脂的目的。化学脱脂和电解脱脂均存在化学反应,清洁钢基板1表面的油脂。最后进行刷洗,通过物理方法清洗掉钢基板1表面的碱溶液等,使得钢基板1的表面达到电镀的要求,提高金属锡在钢基板1表面的附着力。

在钢基板1表面完成电镀锡后,钢基板1表面的锡为微粒状,暗淡无光泽,附着力差,对其进行加热软熔,是为了让钢基板1表面的锡瞬间融化,使得镀锡层2的表面光亮。加热软熔还能使钢基板1和锡层22之间形成锡-铁合金层,提高镀锡层2与钢基板1之间的附着性和镀锡薄板的耐腐蚀性。

采用磷酸盐溶液作为介质对经过加热软熔后的镀锡钢板进行钝化处理。具体过程为:在钝化槽中加入磷酸盐溶液,并在钝化槽内设置一个导电极板作为阳极,将经过加热软熔后的镀锡钢基板1作为阴极,导电极板和镀锡钢基板1连接电源的两端,与磷酸盐溶液一起形成电流回路。磷酸盐在镀锡层2的表面结晶、形成一层磷化膜,起到耐腐蚀的作用。在钝化处理的过程中,将回路的电流调节到一个合适的数值,可以提高钝化处理的效率、使得到的钝化膜更稳定和均匀。

在优选实施例中,钝化处理之后还需要对镀锡薄板进行清洗,洗去表面残留的钝化液,冲洗水的温度需要调整在合适的范围内,保证镀锡薄板表面残留的钝化液能够有效去除,提高产品的质量。清洗掉残留的钝化液之后再进行涂抹油膜4。

对钝化处理的介质分别为铬酸盐溶液和磷酸盐溶液的镀锡薄板,以及未进行钝化处理的镀锡薄板分别进行中性盐雾实验测试,测试的结果如表1所示。

表1铬酸盐溶液钝化处理、磷酸盐溶液钝化处理以及未钝化处理的镀锡薄板样品的中性盐雾实验测试结果

从表1可以看出,经过钝化处理的镀锡薄板样品出现锈点的时间明显比未钝化处理的样品要长,说明钝化处理能够明显提高镀锡薄板的抗腐蚀性能,而钝化处理的介质选用磷酸盐溶液与选用铬酸盐溶液,样品出现锈点的时间差别不大,说明磷酸盐溶液钝化处理得到的样品的抗腐蚀性能也很高,同时,钝化处理过程的毒性还明显减小,体现出磷酸盐溶液钝化处理的优异性。

在本实施例的优选方案中,磷酸盐溶液的成分包括磷酸和磷酸钠,当然,还包括一些添加剂。锡层22与酸反应产生溶解,磷酸盐成分在锡层22的表面排列,最终不溶性的磷酸盐在锡层22表面结晶沉淀形成磷化膜;磷化膜即为镀锡薄板的钝化膜,增加了镀锡薄板的抗氧化性和耐腐蚀性。具体地,将磷酸盐溶液的pH设置在4.7-5.3之间,磷酸钠的质量浓度ρ设置在45g/L-55g/L之间。钝化处理的温度设置在55℃-65℃之间,如此设置,合适的温度可以提高钝化处理的效率、使得到的钝化膜更稳定和均匀,生产周期由原来铬酸盐处理需要0.8小时/日缩短到本实施例中需要的0.15小时/日。在本实施例的优选实施例中,将磷酸盐溶液的pH设置为5.0,磷酸钠的质量浓度ρ设置为50g/L,钝化处理的温度设置为60℃。

可以理解的是,上述各实施例中相同或相似部分可以相互参考,在一些实施例中未详细说明的内容可以参见其他实施例中相同或相似的内容。本发明提供的多个方案包含本身的基本方案,相互独立,并不互相制约,但是其也可以在不冲突的情况下相互结合,达到多个效果共同实现。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种镀锡薄板及其表面处理方法

- 一种用于镀锡钢板的软熔助剂及镀锡钢板表面处理方法