一种量子点及其制备方法和应用

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及荧光材料领域,具体涉及一种量子点及其制备方法和应用,尤其涉及一种高效量子点及其制备方法和应用。

背景技术

量子点是一种直径小于10nm的无机半导体纳米晶,当其粒径小于或接近激子波尔半径时会出现量子尺寸效应,即随着量子点尺寸的逐渐减小,量子点的光谱出现蓝移现象。尺寸越小,则蓝移现象越显著。因此通过控制量子点的尺寸,就可以方便地调节其能隙宽度,从而控制其发出光的颜色。

目前II-VI族量子点的制备已经趋于成熟,量子产率可达到90%以上、半峰宽小于30nm,但由于其含有重金属Cd元素,限制了其进一步的发展。因此无毒、性能优异的量子点材料的设计和研发是目前研究的前沿之一。由于磷化铟量子点材料具有毒性低、稳定性好等优点,具有广泛的应用前景。而对于无镉InP量子点材料,其量子效率目前较难突破90%、半峰宽为40-50nm,还需进一步提升其材料性能。

然而,由于InP核心量子点尺寸一般小于10nm,其表面原子占比超过20%。对于表面原子,由于其悬挂健较多,很容易被氧化为In

目前,量子点的合成,最常用的是热注射法。高温注射导致瞬间反应成核,然后单体浓度快速下降,同时体系温度降低导致成核终止生长继续,生长过程中单体保持在一定浓度。CdSe量子点半峰宽可以在30nm以下,而InP半峰宽却很难小于30nm。主要原因可能是P前驱体的反应活性太高,使InP量子点的生长过早的进入Ostwald熟化阶段,从而导致量子点尺寸的分散性较差。同时,对于InP量子点,其具有独特的四面体结构,由于其非球形结构,激子在不同位置的激子限域效应存在很大的差异,最终也会导致量子点半峰宽较宽。

因此,开发一种半峰宽更窄的量子点是本领域的研究重点。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种量子点及其制备方法和应用。本发明所述量子点使用酸刻蚀得到,既能去除量子点表面的氧化物缺陷,又能将量子点刻蚀为类球形结构,提升量子点的粒径均一性。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供一种量子点,其特征在于,所述量子点包括InP量子点核心、包覆于InP量子点核心表面的ZnSeS层以及包覆于ZnSeS层表面的ZnS层;其中,所述InP量子点核心为经酸刻蚀得到的。

在本发明中,所述InP量子点核心为经酸刻蚀得到的,通过在在核心生长过程中加入酸刻蚀InP表面缺陷态,酸具有极强的腐蚀性,能强烈地腐蚀金属、玻璃和含硅的物体,对于量子点材料,可以有效的去除表面的In

优选地,所述InP量子点核心的粒径为1-5nm,例如可以是1nm、1.5nm、2nm、2.5nm、3nm、3.5nm、4nm、4.5nm、5nm等。

优选地,所述ZnSeS层的厚度为1-5nm,例如可以是1nm、1.5nm、2nm、2.5nm、3nm、3.5nm、4nm、4.5nm、5nm等。

优选地,所述ZnS层的厚度为1-5nm,例如可以是1nm、1.5nm、2nm、2.5nm、3nm、3.5nm、4nm、4.5nm、5nm等。

优选地,所述酸包括有机酸和/或无机酸。

优选地,所述有机酸选自甲酸和/或乙酸。

优选地,所述无机酸选自盐酸、氢碘酸、氢溴酸、氢氟酸、硫酸、硝酸或硼酸中的任意一种或至少两种的组合。

第二方面,本发明提供一种如第一方面所述量子点的制备方法,所述制备方法包括以下步骤:

(1)将铟的卤素盐、锌的卤素盐和溶剂混合进行预反应,再与磷源混合进行取代反应,最后与酸混合进行刻蚀,得到所述InP量子点核心;

(2)将步骤(1)得到的InP量子点核心、Se的前驱体、S的前驱体、Zn的前驱体混合,进行反应,在所述InP量子点核心表面形成所述ZnSeS层,得到中间体;

(3)将步骤(2)得到的中间体、S源、Zn的前驱体混合,进行反应,在所述ZnSeS层的表面形成ZnS层,得到所述量子点。

本发明在步骤(1)中在成核阶段加入酸刻蚀,该工艺简单,即可减小量子点缺陷,又可增加量子点均一性,得到量子效率高、半峰宽窄的InP量子点。

优选地,步骤(1)中,所述铟的卤素盐为三碘化铟。

优选地,步骤(1)中,所述锌的卤素盐为二碘化锌。

优选地,步骤(1)中,所述溶剂为油胺。

优选地,步骤(1)中,所述预反应的温度为100-250℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃等,所述预反应的时间为1-60min,例如可以是1min、2min、4min、6min、8min、10min、15min、20min、25min、30min、35min、40min、45min、50min、55min、60min等。

优选地,步骤(1)中,所述磷源为三(二甲胺基)膦。

优选地,步骤(1)中,所述取代反应的温度为100-250℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃等,所述取代反应的时间为1-60min,例如可以是1min、2min、4min、6min、8min、10min、15min、20min、25min、30min、35min、40min、45min、50min、55min、60min等。

优选地,步骤(1)中,所述铟的卤素盐、锌的卤素盐、磷源和酸的摩尔比为(0.1-1):(0.1-5):(0.1-5):(0.01-1);

其中,“0.1-1”例如可以是0.1、0.2、0.4、0.6、0.8、1等;

其中,两个“0.1-5”各自独立地可以是0.1、0.2、0.4、0.6、0.8、1、1.5、2、2.5、3、3.5、4、4.5、5等;

其中,“0.01-1”例如可以是0.01、0.02、0.04、0.06、0.08、0.1、0.2、0.4、0.6、0.8、1等。

优选地,步骤(2)中,所述Se的前驱体的制备方法为:将Se粉和三辛基膦混合,得到所述Se的前驱体。

优选地,步骤(2)中,所述S的前驱体的制备方法为:将S粉和三辛基膦混合,得到所述S的前驱体。

优选地,步骤(2)和步骤(3)中,所述Zn的前驱体的制备方法均为:将硬脂酸锌和十八烯混合,得到所述Zn的前驱体。

优选地,步骤(2)中,所述InP量子点核心、Se的前驱体、S的前驱体、Zn的前驱体的摩尔比为(0.1-1):(0.1-5):(0.1-5):(0.01-1)。

其中,“0.1-1”例如可以是0.1、0.2、0.4、0.6、0.8、1等;

其中,两个“0.1-5”各自独立地可以是0.1、0.2、0.4、0.6、0.8、1、1.5、2、2.5、3、3.5、4、4.5、5等;

其中,“0.01-1”例如可以是0.01、0.02、0.04、0.06、0.08、0.1、0.2、0.4、0.6、0.8、1等。

优选地,步骤(2)中,所述反应的温度为150-300℃,例如可以是150℃、160℃、180℃、200℃、220℃、240℃、260℃、280℃、300℃等,所述反应的时间为1-120min,例如可以是1min、5min、10min、20min、40min、60min、80min、100min、120min等。

优选地,步骤(3)中,所述S源为十二硫醇。

优选地,步骤(3)中,所述中间体、S源、Zn的前驱体的摩尔比为(0.1-5):(0.1-5):(0.1-5)。

其中,三个“0.1-5”各自独立地可以是0.1、0.2、0.4、0.6、0.8、1、1.5、2、2.5、3、3.5、4、4.5、5等

优选地,步骤(3)中,所述反应的温度为150-300℃,例如可以是150℃、160℃、180℃、200℃、220℃、240℃、260℃、280℃、300℃等,所述反应的时间为1-120min,例如可以是1min、5min、10min、20min、40min、60min、80min、100min、120min等。

优选地,步骤(3)中,所述量子点经纯化得到:将步骤(3)反应后得到的InP/ZnSeS/ZnS QDs溶液与溶剂混合,离心,得到所述量子点。

优选地,所述溶剂选自正己烷、乙醇或甲苯中的任意一种或至少两种的组合。

优选地,所述离心的转速为8000-12000rpm,例如可以是8000rpm、8500rpm、9000rpm、9500rpm、10000rpm、10500rpm、11000rpm、11500rpm、12000rpm等,所述离心的时间为1-5min,例如可以是1min、2min、3min、4min、5min等。

第三方面,本发明提供一种如第一方面所述量子点在制备发光器件、荧光探针或荧光检测器中的应用。

与现有技术相比,本发明具有以下有益效果:

(1)本发明所述量子点使用酸刻蚀得到,既能去除量子点表面的氧化物缺陷,又能将量子点刻蚀为类球形结构,提升量子点的粒径均一性;

(2)本发明酸的可选范围较宽,包括有机酸(甲酸、乙酸、硼酸等)和无机酸(盐酸、氢碘酸、氢溴酸、氢氟酸、硫酸、硝酸等);

(3)本发明所述量子点的量子效率为50-100%,所述InP量子点的半峰宽为30-80nm。

附图说明

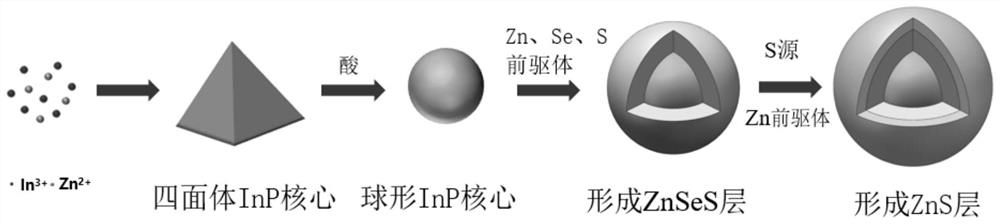

图1为本发明所述量子点的合成示意图。

图2为本发明采用酸刻蚀InP量子点核心变化示意图。

图3为实施例1和对比例1提供的量子点的发射光谱对比图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述具体实施方式仅仅是帮助理解本发明,不应视为对本发明的具体限制。

图1为本发明所述量子点的合成示意图,如图1所示,本发明所述量子点先使用酸刻蚀得到,既能去除量子点表面的氧化物缺陷,又能将量子点刻蚀为类球形结构;再在所述InP量子点核心表面形成所述ZnSeS层;最后再在所述ZnSeS层的表面形成ZnS层,得到所述量子点。其中,图2为本发明采用酸刻蚀InP量子点核心变化示意图,如图2所示,将四面体InP核心刻蚀为类球形形貌,得到尺寸更均一的InP。

制备例1

本制备例提供一种Se的前驱体,所述Se的前驱体由以下制备方法制备得到:玻璃瓶中加入5mL的TOP和5mol的Se粉,充分搅拌,直至Se粉完全溶解,即得到Se的前驱体(Se-TOP)。

制备例2

本制备例提供一种S的前驱体,所述S的前驱体由以下制备方法制备得到:玻璃瓶中加入5mL的TOP和5mol的S粉,充分搅拌,直至S粉完全溶解,即得到S的前驱体(S-TOP)。

制备例3

本制备例提供一种Zn的前驱体,所述Zn的前驱体由以下制备方法制备得到:玻璃瓶加入6mL ODE、1.5g硬脂酸锌充分搅拌30min,得到Zn的前驱体。

实施例1

本实施例提供一种InP/ZnSeS/ZnS核壳量子点,所述InP/ZnSeS/ZnS核壳量子点由以下制备方法制备得到:

(1)将0.34mmol(120mg)的InI

(2)将步骤(1)得到的混合液加热到300℃注入1mmol的S-TOP、2mmol的Se-TOP和6mL的锌前驱体反应45min后,在所述InP量子点核心表面形成所述ZnSeS层;

(3)在步骤(2)得到的混合液中加入1.5mL的DDT和6mL的锌前驱体在300℃下反应45min,冷却到室温,得到InP/ZnSeS/ZnS QDs溶液;

(4)将所述的InP/ZnSeS/ZnS QDs溶液与10mL正己烷混合,10000rpm转速下离心3min,以去除杂质,所的上清液与乙醇1:1混合,并在10000rpm转速下离心3min,得到的量子点用正己烷溶解,重复三次提纯过程(复溶离心),得到量子点InP/ZnSeS/ZnS QDs。

实施例2

本实施例提供一种InP/ZnSeS/ZnS核壳量子点,与实施例1的区别仅在于将氢氟酸替换为等摩尔量的盐酸,其他制备步骤同实施例1。

实施例3

本实施例提供一种InP/ZnSeS/ZnS核壳量子点,与实施例1的区别仅在于将氢氟酸替换为等摩尔量的氢碘酸,其他制备步骤同实施例1。

实施例4

本实施例提供一种InP/ZnSeS/ZnS核壳量子点,与实施例1的区别仅在于将氢氟酸替换为等摩尔量的氢溴酸,其他制备步骤同实施例1。

实施例5

本实施例提供一种InP/ZnSeS/ZnS核壳量子点,与实施例1的区别仅在于将氢氟酸替换为等摩尔量的硫酸,其他制备步骤同实施例1。

实施例6

本实施例提供一种InP/ZnSeS/ZnS核壳量子点,与实施例1的区别仅在于将氢氟酸替换为等摩尔量的硝酸,其他制备步骤同实施例1。

实施例7

本实施例提供一种InP/ZnSeS/ZnS核壳量子点,与实施例1的区别仅在于将氢氟酸替换为等摩尔量的硼酸,其他制备步骤同实施例1。

实施例8

本实施例提供一种InP/ZnSeS/ZnS核壳量子点,与实施例1的区别仅在于将氢氟酸替换为等摩尔量的甲酸,其他制备步骤同实施例1。

实施例9

本实施例提供一种InP/ZnSeS/ZnS核壳量子点,与实施例1的区别仅在于将氢氟酸替换为等摩尔量的乙酸,其他制备步骤同实施例1。

实施例10

本实施例提供一种InP/ZnSeS/ZnS核壳量子点,与实施例1的区别仅在于,快速注入0.05mmol HF溶液,其他制备步骤同实施例1。

实施例11

本实施例提供一种InP/ZnSeS/ZnS核壳量子点,与实施例1的区别仅在于,快速注入0.5mmol HF溶液,其他制备步骤同实施例1。

对比例1

本对比例提供一种InP/ZnS核壳量子点,所述InP/ZnS核壳量子点由以下制备方法制备得到:

(1)将0.34mmol(120mg)的InI

(2)在步骤(1)得到的混合液中加入1.5mL的DDT和6mL的锌前驱体在300℃下反应45min,冷却到室温,得到InP/ZnS QDs溶液;

(3)将所述的InP/ZnS QDs溶液与10mL正己烷混合,10000rpm转速下离心3min,以去除杂质,所的上清液与乙醇1:1混合,并在10000rpm转速下离心3min,得到的量子点用正己烷溶解,重复三次提纯过程(复溶离心),得到量子点InP/ZnS QDs

对比例2

本对比例提供一种InP/ZnSeS/ZnS核壳量子点,所述InP/ZnSeS/ZnS核壳量子点由以下制备方法制备得到:

(1)将0.34mmol(120mg)的InI

(2)将步骤(1)得到的混合液加热到300℃注入1mmol的S-TOP、2mmol的Se-TOP和6mL的锌前驱体反应45min后,在所述InP量子点核心表面形成所述ZnSeS层;

(3)在步骤(2)得到的混合液中加入1.5mL的DDT和6mL的锌前驱体在300℃下反应45min,冷却到室温,得到InP/ZnSeS/ZnS QDs溶液;

(4)将所述的InP/ZnSeS/ZnS QDs溶液与10mL正己烷混合,10000rpm转速下离心3min,以去除杂质,所的上清液与乙醇1:1混合,并在10000rpm转速下离心3min,得到的量子点用正己烷溶解,重复三次提纯过程(复溶离心),得到量子点InP/ZnSeS/ZnS QDs

性能测试

分别测试上述实施例1-11和对比例1-2提供的量子点的PL位置、PL半峰宽、量子效率,具体测试方法如下所示:

(1)量子点发光波长:采用9000分光光度计和150W静态氙灯作为激发源,测量样品的激发和发射光谱,使用北京光谱分析的紫外可见近红外分光光度计用于测定吸收光谱,得到量子点发光波长。

(2)发光效率:采用日本Hamamatsu Quantaurus QY公司生产,型号为C11347的量子效率仪进行发光效率测试。测试条件为:激发光源波长在250nm~800nm内可选,检测波长范围250nm~900nm自带消倍频滤光片,平均偏差<±1%,最终得到量子点的发光效率。

具体测试结果如下表1所示:

表1

由表1测试数据可知,本发明所述量子点的量子效率为50-100%,InP量子点的半峰宽为30-80nm。这说明在本发明中,所述InP量子点核心为经酸刻蚀得到的,通过在在核心生长过程中加入酸刻蚀InP表面缺陷态,酸具有极强的腐蚀性,能强烈地腐蚀金属、玻璃和含硅的物体,对于量子点材料,可以有效的去除表面的In

其中,图3为实施例1和对比例1提供的量子点的发射光谱对比图,由图3可以更为明显看出,按照本方案所得实施例1的量子点材料半波宽为52nm,对比例1所得量子点材料的半波宽为79nm。窄半波宽量子点在显示器件实际应用中的色彩还原度更高。

申请人声明,本发明通过上述实施例来说明所述量子点及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种离子液体在制备氮掺杂碳量子点中的应用以及氮掺杂碳量子点的制备方法和应用

- 一种离子液体在制备碳量子点中的应用以及碳量子点的制备方法和应用