填料、填料的制备和应用方法及水处理装置

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及水处理技术领域,特别涉及一种填料、填料的制备和应用方法及水处理装置。

背景技术

生物反硝化技术是指利用自养或异养微生物进行反硝化作用,将水体中的硝酸盐氮最终转化为氮气,从而达到水体中的硝酸盐氮的完全去除。生物反硝化技术可以分为异养反硝化技术和自养反硝化技术,传统的水体反硝化处理工艺通常仅采用异养反硝化技术和自养反硝化技术中的一种,然而单一的异养反硝化技术或自养反硝化技术在应用到水体反硝化处理时,存在着水体的反硝化处理效果不稳定的问题,无法满足水体反硝化脱氮的实际需要。

发明内容

基于此,有必要提供一种能够提高水体的反硝化处理效果的填料、填料的制备和应用方法及水处理装置。

一种填料,包括:聚己内酯、单质硫及菱铁矿。

在其中一个实施例中,所述聚己内酯、所述单质硫及所述菱铁矿的质量比为(25~55):(44~70):(1~5)。

在其中一个实施例中,所述填料的表征密度为1.20~1.75g/cm

一种填料的制备方法,包括以下步骤:

将聚己内酯在第一预设温度下加热至熔融态,并将单质硫在第二预设温度下加热至熔融态,所述第二预设温度高于所述第一预设温度;

将熔融态的所述单质硫投加到熔融态的所述聚己内酯中进行均匀混合,得到熔融态的第一混合物;

将菱铁矿投加到熔融态的第一混合物中进行均匀混合,得到熔融态的第二混合物;

将得到的熔融态的第二混合物冷却定型,制得所述填料。

在其中一个实施例中,所述第一预设温度为65~70℃,所述第二预设温度为120~130℃。

在其中一个实施例中,所述将聚己内酯在第一预设温度下加热至熔融态,并将单质硫在第二预设温度下加热至熔融态的步骤包括:

将所述聚己内酯置于第一加热容器内;

将所述第一加热容器内的所述聚己内酯在所述第一预设温度下加热至熔融态;

将所述单质硫置于第二加热容器内;

将所述第一加热容器内的所述单质硫在所述第二预设温度下加热至熔融态。

在其中一个实施例中,所述将得到的熔融态的第二混合物冷却定型,制得所述填料的步骤包括:

将得到的熔融态的第二混合物投入模具中进行冷却定型,制得所述填料。

一种填料的应用方法,包括以下步骤:

提供上述填料;

将所述填料置于带有微生物的污泥中浸泡预设时间,以使所述填料的表面附着所述微生物,所述微生物包括异养微生物和自养微生物;

使待处理的水体流经表面附着有所述微生物的填料,以使所述异养微生物协同所述自养微生物执行对所述水体的同步反硝化处理。

在其中一个实施例中,所述污泥的浓度为2500~4000mg/L。

一种水处理装置,包括反应室及多个上述填料,多个所述填料堆积布置在所述反应室内,所述填料的表面用于供微生物的附着,所述微生物包括异养微生物和自养微生物,在所述水体流经所述填料时,所述异养微生物和所述好氧微生物用于配合所述填料对所述水体进行同步反硝化处理以及除磷处理。

当使待处理的水体流经表面附着有异养微生物和自养微生物的填料时,异养微生物可利用填料中的聚己内酯作为碳源对水体进行异养反硝化处理,以在去除水体中的硝酸盐氮的同时并产生碱度,而自养微生物则能够以填料中的单质硫作为电子供体,并结合聚己内酯被异养微生物异养反硝化产生的碱度对水体进行自养反硝化处理,以实现对水体中的硝酸盐氮的进一步去除;因此,上述填料通过聚己内酯和单质硫的耦合,实现了异养微生物和自养微生物分别对水体的异养反硝化处理和自养反硝化处理的有机结合,有效提升了水体的脱氮效率,并且,本申请的填料发挥了单质硫和成本较低的聚己内酯作为固体碳源的优势,无臭无味,整个水体的反硝化处理过程无需外加碳源和碱度,解决了原水碳源和碱度投加量难以控制的问题,避免了因投加的碳源和碱度过量导致的出水二次污染的问题;且聚己内酯相对于其他固体碳源(例如聚丁二酸丁二醇酯和羧甲基纤维素)而言,反硝化速率更快,同时,本申请的填料中的菱铁矿(主要成分为碳酸亚铁)能够与自养微生物的自养反硝化反应过程中产生的氢离子反应,从而实现水体的PH的调节并溶出亚铁离子,该溶出的亚铁离子也可以作为自养微生物的电子供体驱动自养微生物的自养反硝化反应,同时该亚铁离子还能够与水体中的磷酸盐反应生成不溶性的磷酸亚铁,从而实现水体的除磷效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

图1为一实施例中的填料在应用于水体的反硝化处理的运行效果图;

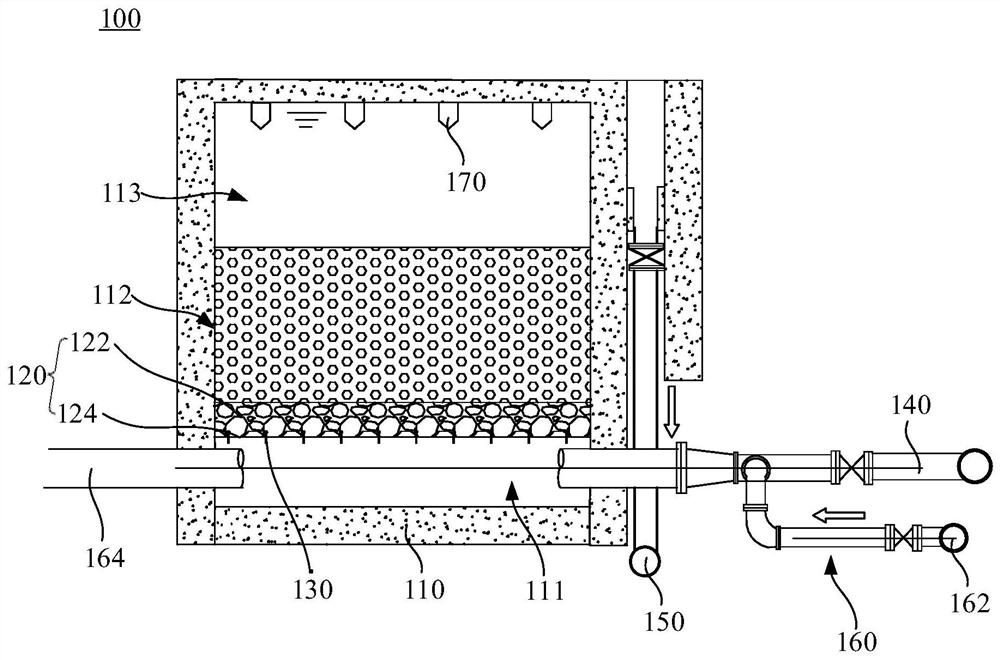

图2为一实施例中的水处理装置的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,在本发明中涉及″第一″、″第二″等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有″第一″、″第二″的特征可以明示或者隐含地包括至少一个该特征。另外,全文中的″和/或″包括三个方案,以A和/或B为例,包括A技术方案、B技术方案,以及A和B同时满足的技术方案;另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

本申请提供了一种填料,该填料包括聚己内酯、单质硫及菱铁矿。

当使待处理的水体流经表面附着有异养微生物和自养微生物的填料时,异养微生物可利用填料中的聚己内酯作为碳源对水体进行异养反硝化处理,以在去除水体中的硝酸盐氮的同时并产生碱度,而自养微生物则能够以填料中的单质硫作为电子供体,并结合聚己内酯被异养微生物异养反硝化产生的碱度对水体进行自养反硝化处理,以实现对水体中的硝酸盐氮的进一步去除;因此,上述填料通过聚己内酯和单质硫的耦合,实现了异养微生物和自养微生物分别对水体的异养反硝化处理和自养反硝化处理的有机结合,有效提升了水体的脱氮效率,并且,本申请的填料发挥了单质硫和成本较低的聚己内酯作为固体碳源的优势,无臭无味,使得水体的整个反硝化处理过程无需外加碳源和碱度,解决了原水碳源和碱度投加量难以控制的问题,避免了因投加的碳源和碱度过量导致的出水二次污染的问题;且该填料中的聚己内酯相对于其他固体碳源(例如聚丁二酸丁二醇酯和羧甲基纤维素)而言,反硝化速率更快,同时,本申请的填料中的菱铁矿(主要成分为碳酸亚铁)能够与自养微生物的自养反硝化反应过程中产生的氢离子反应,从而实现水体的PH的调节并溶出亚铁离子,该溶出的亚铁离子也可以作为自养微生物的电子供体驱动自养微生物的自养反硝化反应,同时该亚铁离子还能够与水体中的磷酸盐反应生成不溶性的磷酸亚铁,从而实现水体的除磷效果。

异养反硝化脱氮原理:填料表面的异养微生物利用填料中的聚己内酯(PCL:C

6NO

自养反硝化脱氮原理:填料表面的自养微生物以单质硫为电子供体,利用聚己内酯(PCL)异养反硝化产生的碱度与水体中的硝酸盐进行自养反硝化作用,将硝酸盐氮还原为氮气;

55S+50NO

在一实施例中,聚己内酯、单质硫及菱铁矿的质量比为(25~55):(44~70):(1~5)。可以理解,根据原水的碱度的高低可对填料中的聚己内酯、单质硫及菱铁矿的质量占比进行灵活调节。在一实施例中,优选地,菱铁矿的粒径为50~200目。

在一实施例中,填料为球状或片状,优选地,填料为球状,球状的填料的比表面积大,以便于异养微生物和自养微生物相对填料表面的附着。

在一实施例中,当填料为球状时,填料的粒径为6~8mm。在一实施例中,填料的表征密度为1.20~1.75g/cm

在一实施例中,本申请还提供了一种填料的制备方法,包括以下步骤:

S100,将聚己内酯在第一预设温度下加热至熔融态,并将单质硫在第二预设温度下加热至熔融态,第二预设温度高于第一预设温度。

S200,将熔融态的单质硫投加到熔融态的聚己内酯中进行均匀混合,得到熔融态的第一混合物。

S300,将菱铁矿投加到熔融态的第一混合物中进行均匀混合,得到熔融态的第二混合物。

S400,将得到的熔融态的第二混合物冷却定型,制得填料。

本申请提供的填料的制备方法,首先将聚己内酯在第一预设温度下加热至熔融态,并将单质硫在高于第一预设温度的第二预设温度下加热至熔融态,然后将熔融态的单质硫投加到熔融态的聚己内酯中进行均匀混合,得到熔融态的第一混合物,接着将菱铁矿投加到熔融态的第一混合物中进行均匀混合,得到熔融态的第二混合物,最后将得到的熔融态的第二混合物冷却定型,制得该填料。

由于熔融态的聚己内酯的粘度相对较高,熔融态的单质硫的粘度相对较低,且熔融态的聚己内酯和熔融态的单质硫的密度不同,相比传统的在同一设定温度条件下对混合后的聚己内酯和单质硫进行同时加热熔融的方式,本申请通过在不同的预设温度条件下分别对聚己内酯和单质硫进行加热熔融,然后再执行将熔融态的单质硫投加到熔融态的聚己内酯进行混合的操作,这样可以有效提升熔融态的单质硫和熔融态的聚己内酯的混合均匀性,同时还可以避免因熔融态的单质硫和熔融态的聚己内酯密度不同而导致的二者分层的问题。

在一实施例中,聚己内酯的熔点为59~64℃,第一预设温度为65~70℃;进一步地,单质硫的熔点为118℃,第二预设温度为120~130℃。

在一实施例中,将聚己内酯在第一预设温度下加热至熔融态,并将单质硫在第二预设温度下加热至熔融态的步骤S100包括:S110,将聚己内酯置于第一加热容器内;S120,将第一加热容器内的聚己内酯在第一预设温度下加热至熔融态;S130,将单质硫置于第二加热容器内;S140,将第一加热容器内的单质硫在第二预设温度下加热至熔融态。

在一实施例中,第一加热容器和第二加热容器中的至少一个为坩埚。具体在本实施例中,第一加热容器和第二加热容器均为坩埚。

在一实施例中,将熔融态的单质硫投加到熔融态的聚己内酯中进行均匀混合的步骤S200包括:S210,将熔融态的单质硫投加到熔融态的聚己内酯中进行搅拌均匀混合,得到熔融态的第一混合物。在一实施例中,具体地,以400~700rpm的搅拌速度搅拌混合熔融态的单质硫和熔融态的聚己内酯30~300s后得到熔融态的第一混合物。在一实施例中,搅拌速度优选为410~600rpm,进一步搅拌速度优选为430~500rpm。在一实施例中,搅拌时间优选为35~120s,进一步搅拌时间优选为40~70s。

在一实施例中,具体地,通过将第二加热容器内的熔融态的单质硫倒入第一加热容器内的熔融态的聚己内酯中进行搅拌均匀混合,得到熔融态的第一混合物。

在一实施例中,将菱铁矿投加到熔融态的第一混合物中进行均匀混合,得到熔融态的第二混合物的步骤S300包括:S310,将菱铁矿投加到熔融态的第一混合物中进行搅拌均匀混合,得到熔融态的第二混合物。在一实施例中,具体地,以400~700rpm的搅拌速度搅拌混合熔融态的第一混合物和菱铁矿30~300s后得到熔融态的第二混合物。在一实施例中,搅拌速度优选为410~600rpm,进一步搅拌速度优选为430~500rpm。在一实施例中,搅拌时间优选为35~120s,进一步搅拌时间优选为40~70s。

在一实施例中将得到的熔融态的第二混合物冷却定型的步骤S400包括:S410,将得到的熔融态的第二混合物投入模具中进行冷却定型。在一实施例中,当需要将填料制成球状时,模具采用球型模具。

在一实施例中,将得到的熔融态的第二混合物投入模具中进行冷却定型的步骤S410包括:S412,向模具中注满熔融态的第二混合物;S414,将内部注满熔融态的第二混合物的模具投入冷却水中进行冷却成型。在一实施例中,冷却水的温度为4~80℃,优选20~70℃进一步优选45~70℃。在一实施例中,模具在冷却水中的冷却时间为0.5~10min,优选1~7min,进一步优选1~3min。

在一实施例中,本申请还提供了一种填料的应用方法,包括以下步骤:

S101,提供上述填料。

S 102,将填料置于带有微生物的污泥中浸泡预设时间,以使填料的表面附着微生物,微生物包括异养微生物和自养微生物。

S 103,使待处理的水体流经表面附着有微生物的填料,以使异养微生物协同自养微生物执行对水体的同步反硝化处理。

本申请提供的填料的应用方法,当使待处理的水体流经表面附着有异养微生物和自养微生物的填料时,异养微生物可利用填料中的聚己内酯作为碳源对水体进行异养反硝化处理,以在去除水体中的硝酸盐氮的同时并产生碱度,而自养微生物则能够以填料中的单质硫作为电子供体,并结合聚己内酯被异养微生物异养反硝化产生的碱度对水体进行自养反硝化处理,以实现对水体中的硝酸盐氮的进一步去除;因此,上述填料通过聚己内酯和单质硫的耦合,实现了异养微生物和自养微生物分别对水体的异养反硝化处理和自养反硝化处理的有机结合,有效提升了水体的脱氮效率,并且,本申请的填料发挥了单质硫和成本较低的聚己内酯作为固体碳源的优势,无臭无味,整个水体的反硝化处理过程无需外加碳源和碱度,解决了原水碳源和碱度投加量难以控制的问题,避免了因投加的碳源和碱度过量导致的出水二次污染的问题;且聚己内酯相对于其他固体碳源(例如聚丁二酸丁二醇酯和羧甲基纤维素)而言,反硝化速率更快,同时,本申请的填料中的菱铁矿(主要成分为碳酸亚铁)能够与自养微生物的自养反硝化反应过程中产生的氢离子反应,从而实现水体的PH的调节并溶出亚铁离子,该溶出的亚铁离子也可以作为自养微生物的电子供体驱动自养微生物的自养反硝化反应,同时该亚铁离子还能够与水体中的磷酸盐反应生成不溶性的磷酸亚铁,从而实现水体的除磷效果。

在一实施例中,污泥的浓度为2500~4000mg/L,具体地,市政污泥的浓度基本保持在2500~4000mg/L的范围,因此,该范围浓度的污泥更容易被用户获得,可以理解,污泥的浓度还可以设置为其他范围浓度,只需要保证污泥中的微生物量充足即可。

需要指出的是,填料在污泥中的浸泡时间过短会导致微生物无法生长在填料表面,填料在污泥中的浸泡时间过长会导致污泥变质并产生臭气,在一实施例中,预设时间优选为12~36h,即在步骤S102中,将填料置于带有微生物的污泥中浸泡12~36h,进一步预设时间优选为24h。

如图1所示,在一实施例中,将待处理的水体注入装填有本申请的填料的反应器内,水体中的硝酸盐氮的初始浓度为30mg/L,采用本申请的填料对水体进行反硝化处理,在水体在反应器内的水力停留时间为30min的条件下,处理后的水体中的硝酸盐氮的浓度小于2.5mg/L,水体中的硝酸盐氮的去除率为96%,在本申请的填料连续运行74d后,填料仍可以保持较高的反硝化速率,本申请的填料的脱氮负荷为1.44kgNO

如图2所示,在一实施例中,本申请还提供了一种水处理装置100,该水处理装置100包括反应室110和多个上述填料,反应室110用于收容待处理的水体;多个填料堆积布置在反应室110内,填料的表面用于供微生物的附着,微生物包括异养微生物和自养微生物,在水体流经填料时,异养微生物和好氧微生物用于配合填料对水体进行同步反硝化处理以及除磷处理,且填料还用于对水体进行物理过滤处理。

本申请提供的水处理装置100,当待处理的水体流经表面附着有异养微生物和自养微生物的填料时,异养微生物可利用填料中的聚己内酯作为碳源对水体进行异养反硝化处理,以在去除水体中的硝酸盐氮的同时并产生碱度,而自养微生物则能够以填料中的单质硫作为电子供体,并结合聚己内酯被异养微生物异养反硝化产生的碱度对水体进行自养反硝化处理,以实现对水体中的硝酸盐氮的进一步去除;

因此,本申请的水处理装置100所采用的填料通过聚己内酯和单质硫的耦合,实现了异养微生物和自养微生物分别对水体的异养反硝化处理和自养反硝化处理的有机结合,有效提升了水体的脱氮效率,并且,本申请的填料发挥了单质硫和成本较低的聚己内酯作为固体碳源的优势,无臭无味,使得水体的整个反硝化处理过程无需外加碳源和碱度,解决了原水碳源和碱度投加量难以控制的问题,避免了因投加的碳源和碱度过量导致的出水二次污染的问题;且该填料中的聚己内酯相对于其他固体碳源(例如聚丁二酸丁二醇酯和羧甲基纤维素)而言,反硝化速率更快,同时,本申请的填料中的菱铁矿(主要成分为碳酸亚铁)能够与自养微生物的自养反硝化反应过程中产生的氢离子反应,从而实现水体的PH的调节并溶出亚铁离子,该溶出的亚铁离子也可以作为自养微生物的电子供体驱动自养微生物的自养反硝化反应,同时该亚铁离子还能够与水体中的磷酸盐反应生成不溶性的磷酸亚铁,从而实现水体的除磷效果;

此外,在水体流经该填料时,填料还能够对水体进行物理过滤处理,以实现对水体中的悬浮物的吸附和拦截,进而实现对水体中的悬浮物的有效去除,确保处理后的水体水质达标可靠,能够达到排放标准。

在一实施例中,填料的堆积密度为0.55~0.67g/cm

如图2所示,在一实施例中,反应室110可以但不限于为池体结构,反应室110内设置有由下至上依次分布的进水区111、填料区112及出水区113,待处理的水体能够由下至上依次流经进水区111、填料区112及出水区113,多个填料堆积布置在填料区112内。通过进水区111的设置,以使得流入反应室110内的水体能够分布均匀,避免反应室110内出现死区及短流的现象。

在一实施例中,进水区111的高度(进水区111在反应室110的高度方向上的尺寸)为500mm,在一实施例中,填料的厚度(填料在反应室110的高度方向上的尺寸)为2000mm。

在一实施例中,水处理装置100还包括承托层120,承托层120设置于反应室110内,并布设于进水区111和填料区112之间,承托层120用于辅助支撑填料。

在一实施例中,承托层120包括第一承托层122和第二承托层124,第一承托层122设置于进水区111和填料区112之间,第一承托层122用于辅助支撑填料,第二承托层124设置于进水区111和第一承托层122之间,第二承托层124用于辅助支撑填料和第一承托层122。

在一实施例中,第一承托层122的厚度(第一承托层122在反应室110的高度方向上的尺寸)为500mm。在一实施例中,第一承托层122由多个鹅卵石相互堆积形成,由于鹅卵石具有良好的机械强度和化学稳定性,如此设置,在实现第一承托层122对填料的辅助支撑的作用下,还能够实现对填料的有效阻挡,防止填料从进水区111的缝隙中流失。在一实施例中,鹅卵石的粒径为4~8mm。

在一实施例中,第二承托层124的厚度(第二承托层124在反应室110的高度方向上的尺寸)为100mm。在一实施例中,第二承托层124由混凝土浇筑形成。

在一实施例中上述水处理装置100还包括多个用于布水的出水滤头130,多个出水滤头130均匀间隔设置于第二承托层124朝向第一承托层122的一侧,并与进水区111相连通。

在一实施例中,上述水处理装置100还包括进水管140,进水管140设置于反应室110的外侧壁上,进水管140用于供待处理的水体流入反应室110。具体地,进水管140与反应室110的进水区111相连通,进水管140用于供待处理的水体流入反应室110的进水区111。

在一实施例中,上述水处理装置100还包括出水管150,出水管150设置于反应室110的外侧壁上,出水管150用于供处理后的水体流出反应室110。具体地,出水管150与反应室110的出水区113相连通,出水管150用于供处理后的水体流出反应室110的出水区113。

在一实施例中,上述水处理装置100还包括反冲洗管160,反冲洗管160设置于反应室110的外侧壁上,反冲洗管160用于向反应室110内注入反冲洗填料的清水和/或气体,当填料上沉积一定数量的老化后的微生物和杂质时,通过反冲洗管160输出的清水和/或气体对填料的反冲洗作用,从而可将沉积在填料上的老化后的微生物和杂质及时排出,实现对填料的有效清理,确保填料对后续水体的净化处理效果。

在一实施例中反冲洗管160包括第一反冲洗管162和第二反冲洗管164,第一反冲洗管162设置于反应室110的外侧壁上,第一反冲洗管162用于向反应室110内注入反冲洗填料的清水,第二反冲洗管164设置于反应室110的外侧壁上,第二反冲洗管164用于向反应室110内注入反冲洗填料的气体。

具体在本实施例中,第一反冲洗管162与反应室110的进水区111相连通,第一反冲洗管162用于向反应室110的进水区111注入反冲洗填料的清水进而该清水由下至上依次流经填料区112和出水区113,实现对填料区112内的填料的反冲洗。此外,第一反冲洗管162和进水管140共用同一管道。

第二反冲洗管164与反应室110的进水区111相连通,第二反冲洗管164用于向反应室110的进水区111注入反冲洗填料的气体进而该气体由下至上依次流经填料区112和出水区113,实现对填料区112内的填料的反冲洗。第二反冲洗管164和第一反冲洗管162分别设置于反应室110的相对两外侧壁上。

在一实施例中,第一反冲洗管162的水反冲洗强度为3~4L/(m

在一实施例中,上述水处理装置100还包括出水堰170,出水堰170设置于反应室110的出水区113内,出水堰170用于调节反应室110的出水区113内的水位高度,以确保出水区113的出水水流均匀,同时还可避免因出水区113的出水水流不均匀导致的填料流失的问题。在一实施例中,出水堰170包括多个,多个出水堰170均匀间隔设置在反应室110的出水区113内。

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 填料、填料的制备和应用方法及水处理装置

- 一种由煤矸石制备的水处理渗滤填料及其应用方法