一种便于安装的3D打印设备喷头组件

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及3D打印设备技术领域,具体为一种便于安装的3D打印设备喷头组件。

背景技术

3D打印,又称增材制造或积层制造,是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术,该技术最早在20世纪80年代中期由美国提出。3D打印常在模具制造、工业设计等领域被用于制造模型,后逐渐用于一些产品的直接制造,对传统的工艺流程、生产线、工厂模式、产业链组合产生深刻影响,是制造业有代表性的颠覆性技术。3D打印机最常见的类型有熔融沉积、光固化等类型。

常见的3D打印设备喷头组件存在以下问题:因为设计原因,安装和拆卸十分不便;质量较大,影响打印速度和精度;风扇会向结构传递较大的有害振动,导致精度降低;散热结构效率低,容易发生堵塞现象;无简单有效地粘结后冷却装置,进一步限制了打印速度和质量。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种便于安装的3D打印设备喷头组件,以解决常见的3D打印设备喷头组件质量较大,影响打印速度和精度、风扇会向结构传递较大的有害振动,导致精度降低、散热结构效率低,容易发生堵塞现象、无简单有效地粘结后冷却装置,进一步限制了打印速度和质量的问题。

(二)技术方案

为实现以上目的,本发明通过以下技术方案予以实现:一种便于安装的3D打印设备喷头组件,包括夹持壳体装置,所述夹持壳体装置的底部设置有底板固定装置,所述底板固定装置的上侧前部设置有无振风扇,所述底板固定装置的上侧后部设置有喷头底盒装置,所述喷头底盒装置的竖向中轴线处设置有挤出头装置,所述挤出头装置的上部与夹持壳体装置的顶部卡接,所述挤出头装置的下部与底板固定装置的上板面卡接;

所述夹持壳体装置包括夹持盖板,所述夹持盖板的数量设置为两片,所述夹持盖板的上部设置有定位固定槽带,所述定位固定槽带的设置数量不少于两条,两片所述夹持盖板之间设置有齿条固定板,所述齿条固定板的水平部分设置有可与固定槽带对应啮合的齿条结构,定位固定槽带和齿条固定板紧密配合,使得此喷头组件的安装具有可靠的精度和稳定性,由于齿条固定板可单独固定在打印行走装置上,所以此喷头组件的整体拆卸和安装十分简便;

所述挤出头装置包括进丝管,所述进丝管的上部设置有喷头顶固定块,所述喷头顶固定块的下方设置有碟形鳍片管,所述碟形鳍片管的各碟形鳍片结构内部设置有曲线冷却通道。

优选的,所述夹持盖板的下方设置有C型墙板,所述C型墙板的侧面开设有宽距方孔,所述C型墙板的前面开设有进气滤网孔,位于下方所述夹持盖板的后缘设置有冷却限流片,宽距方孔和进气滤网孔,既减轻了机构重量,又较好地隔绝了C型墙板由下到上的热传递,防止打印行走装置受热变形而降低打印精度,冷却限流片既对C型墙板散热,又保证了热气流沿初速度方向行进较远,提高了冷却效果。

优选的,所述C型墙板的四条竖边处各自设置有加强装配管,所述加强装配管的内部设置有半纹长螺栓,所述半纹长螺栓位于两夹持盖板之间的部分柱面下部滑动连接有磁钢柱管,所述磁钢柱管的上方设置有薄片弹簧,加强装配管既提供了半纹长螺栓的安装空间,又对薄板件较多的C型墙板提供了结构加强,当各半纹长螺栓向上旋开一小段时,定位固定槽带和齿条固定板的紧密配合消失,使得此喷头组件得以轻松拆装,当各半纹长螺栓完全旋开时,可对各卡接部件进行独立的更换或者维护,磁钢柱管和铁磁性的薄片弹簧的吸附性可保证拆卸稳定易行,当喷头组件处于运行状态时,薄片弹簧是被完全压缩的,保证了装配精度。

优选的,所述底板固定装置包括底板,所述底板的上板面前部设置有风扇卡槽,所述底板的上板面后部设置有小盒卡槽,所述风扇卡槽与小盒卡槽之间设置有成型冷却曲管,所述成型冷却曲管以前高后低的形式贯穿底板设置,所述底板的板面无连接件处开设有边缘开孔,底板上板面设置的风扇卡槽和小盒卡槽方便地提高了安装精度,并提供了拆装便利性,成型冷却曲管可向粘结的打印丝引冷却气,在提高打印速度和质量的同时,也对熔融丝未粘结的部分及附近的喷嘴结构进行了遮挡,减少非必要热损失,节约能源,边缘开孔在保证结构强度的前提下,提高散热并降低质量。

优选的,所述无振风扇包括风扇外涵道,所述风扇外涵道以上端向后倾斜的形式设置,所述风扇外涵道的前缘设置有减振支撑架,各所述减振支撑架的对称中心处设置有双电机动力包,所述双电机动力包的后部设置有共轴对转风扇,无振风扇,减轻了振动传递,双电机动力包和共轴对转风扇的设计,几乎完全抵消了振动和扭矩,提高了精度,并使得从风扇尾部流出的气流流场更整洁,提高了散热效率,且降低的转速使运行噪音也降低。

优选的,所述喷头底盒装置包括底盒盒体,所述底盒盒体的中心处开设有菊形弹性槽,所述喷头底盒装置的各侧边开设有底盒开孔,所述底盒开孔在前后向的开设密度大于在左右向的开设密度,所述喷头底盒装置的上板四角处开设有线缆开孔,所述线缆开孔的主孔结构周围设置有隔热小孔结构,所述喷头底盒装置的右侧板面开设有加热头外部拆卸孔,菊形弹性槽在减重的同时,可以提供微量的弹性装配裕度,底盒开孔在前后向和左右向开设密度的不同,可以更好地分配冷却气流的各方向流量,保证冷却适当,线缆开孔的设计既简便,又有效降低了热量向线缆的传递。

优选的,所述进丝管的下部柱面设置有喷头底固定块,所述喷头底固定块的下部设置有加热头装置,所述加热头装置设置在菊形弹性槽的中心处,所述加热头装置的内部镶嵌并向外部后方延伸设置有下毛细热管,所述下毛细热管的数量设置为两个,两个所述下毛细热管在进丝管的下部左右对称设置,两个所述下毛细热管的后部上方共同设置有上毛细热管,所述上毛细热管的上部中央设置有转动轴,所述转动轴的上部设置有平行鳍片热管,所述转动轴的内圈和外圈共同固定连接有双金属曲片,碟形鳍片管设计增大了传热截面,使得其换热效率有效提高,降低了堵塞率,曲线冷却通道进一步提高了换热效率,且冷却增益不受碟形鳍片管的安装角度影响,加热头装置外表面镀有低导热层,降低了非必要热损耗,双金属曲片的自测量和自转动动作来调节平行鳍片热管的总迎风面积,进而更准确地对加热头装置进行散热。

(三)有益效果

本发明提供了一种便于安装的3D打印设备喷头组件。具备以下有益效果:

(1)、本发明通过设置夹持壳体装置,定位固定槽带和齿条固定板紧密配合,使得此喷头组件的安装具有可靠的精度和稳定性,由于齿条固定板可单独固定在打印行走装置上,所以此喷头组件的整体拆卸和安装十分简便。

(2)、本发明通过设置宽距方孔和进气滤网孔,既减轻了机构重量,又较好地隔绝了C型墙板由下到上的热传递,防止打印行走装置受热变形而降低打印精度,冷却限流片既对C型墙板散热,又保证了热气流沿初速度方向行进较远,提高了冷却效果。

(3)、本发明通过设置加强装配管和半纹长螺栓,加强装配管既提供了半纹长螺栓的安装空间,又对薄板件较多的C型墙板提供了结构加强,当各半纹长螺栓向上旋开一小段时,定位固定槽带和齿条固定板的紧密配合消失,使得此喷头组件得以轻松拆装,当各半纹长螺栓完全旋开时,可对各卡接部件进行独立的更换或者维护,磁钢柱管和铁磁性的薄片弹簧的吸附性可保证拆卸稳定易行,当喷头组件处于运行状态时,薄片弹簧是被完全压缩的,保证了装配精度。

(4)、本发明通过设置底板固定装置,底板上板面设置的风扇卡槽和小盒卡槽方便地提高了安装精度,并提供了拆装便利性,成型冷却曲管可向粘结的打印丝引冷却气,在提高打印速度和质量的同时,也对熔融丝未粘结的部分及附近的喷嘴结构进行了遮挡,减少非必要热损失,节约能源,边缘开孔在保证结构强度的前提下,提高散热并降低质量。

(5)、本发明通过设置无振风扇,减轻了振动传递,双电机动力包和共轴对转风扇的设计,几乎完全抵消了振动和扭矩,提高了精度,并使得从风扇尾部流出的气流流场更整洁,提高了散热效率,且降低的转速使运行噪音也降低。

(6)、本发明通过设置喷头底盒装置,菊形弹性槽在减重的同时,可以提供微量的弹性装配裕度,不用额外的弹性件即可提高装配稳定性,底盒开孔在前后向和左右向开设密度的不同,可以更好地分配冷却气流的各方向流量,保证冷却适当,线缆开孔的设计既简便,又有效降低了热量向线缆的传递。

(7)、本发明通过设置挤出头装置,碟形鳍片管设计增大了传热截面,使得其换热效率有效提高,降低了堵塞率,曲线冷却通道进一步提高了换热效率,还使得碟形鳍片管的质量明显减小,且冷却增益不受碟形鳍片管的安装角度影响,加热头装置外表面镀有低导热层,降低了非必要热损耗,双金属曲片的自测量和自转动动作来调节平行鳍片热管的总迎风面积,进而更准确地对加热头装置进行散热。

附图说明

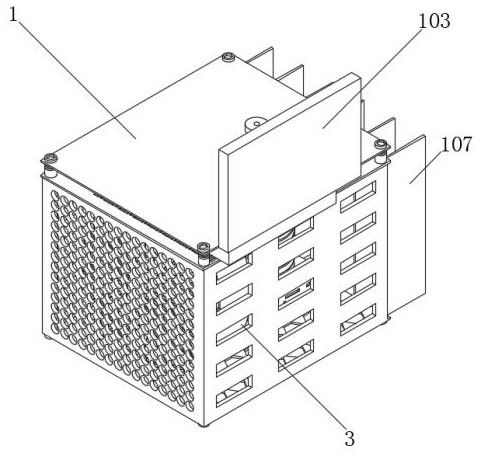

图1为本发明总体结构示意图。

图2为本发明总体背面示意图。

图3为本发明定位固定槽带处示意图。

图4为本发明总体仰视图。

图5为本发明底板固定装置侧面示意图。

图6为本发明无振风扇处示意图。

图7为本发明喷头底盒装置处示意图。

图8为本发明菊形弹性槽处示意图。

图9为本发明喷头底盒装置侧面示意图。

图10为本发明喷头底盒装置内部结构示意图。

图11为本发明平行鳍片热管处示意图。

图12为本发明碟形鳍片管内部结构示意图。

图13为本发明碟形鳍片管截断仰视示意图。

图14为本发明磁钢柱管和薄片弹簧处示意图。

图中:1夹持壳体装置、101夹持盖板、102定位固定槽带、103齿条固定板、104 C型墙板、105宽距方孔、106进气滤网孔、107冷却限流片、108加强装配管、109半纹长螺栓、110磁钢柱管、111薄片弹簧、2底板固定装置、201底板、202风扇卡槽、203小盒卡槽、204成型冷却曲管、205边缘开孔、3无振风扇、301风扇外涵道、302减振支撑架、303双电机动力包、304共轴对转风扇、4喷头底盒装置、401底盒盒体、402菊形弹性槽、403底盒开孔、404线缆开孔、405加热头外部拆卸孔、5挤出头装置、501进丝管、502喷头顶固定块、503碟形鳍片管、504曲线冷却通道、505喷头底固定块、506加热头装置、507下毛细热管、508上毛细热管、509转动轴、510平行鳍片热管、511双金属曲片。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-14所示,本发明提供一种技术方案:一种便于安装的3D打印设备喷头组件,包括夹持壳体装置1,夹持壳体装置1的底部设置有底板固定装置2,底板固定装置2的上侧前部设置有无振风扇3,底板固定装置2的上侧后部设置有喷头底盒装置4,喷头底盒装置4的竖向中轴线处设置有挤出头装置5,挤出头装置5的上部与夹持壳体装置1的顶部卡接,挤出头装置5的下部与底板固定装置2的上板面卡接;

夹持壳体装置1包括夹持盖板101,夹持盖板101的数量设置为两片,夹持盖板101的上部设置有定位固定槽带102,定位固定槽带102的设置数量不少于两条,两片夹持盖板101之间设置有齿条固定板103,齿条固定板103的水平部分设置有可与固定槽带102对应啮合的齿条结构,定位固定槽带102和齿条固定板103紧密配合,使得此喷头组件的安装具有可靠的精度和稳定性,由于齿条固定板103可单独固定在打印行走装置上,所以此喷头组件的整体拆卸和安装十分简便;

挤出头装置5包括进丝管501,进丝管501的上部设置有喷头顶固定块502,喷头顶固定块502的下方设置有碟形鳍片管503,碟形鳍片管503的各碟形鳍片结构内部设置有曲线冷却通道504。

夹持盖板101的下方设置有C型墙板104,C型墙板104的侧面开设有宽距方孔105,C型墙板104的前面开设有进气滤网孔106,位于下方夹持盖板101的后缘设置有冷却限流片107,宽距方孔105和进气滤网孔106,既减轻了机构重量,又较好地隔绝了C型墙板104由下到上的热传递,防止打印行走装置受热变形而降低打印精度,冷却限流片107既对C型墙板104散热,又保证了热气流沿初速度方向行进较远,提高了冷却效果。

C型墙板104的四条竖边处各自设置有加强装配管108,加强装配管108的内部设置有半纹长螺栓109,半纹长螺栓109位于两夹持盖板101之间的部分柱面下部滑动连接有磁钢柱管110,磁钢柱管110的上方设置有薄片弹簧111,加强装配管108既提供了半纹长螺栓109的安装空间,又对薄板件较多的C型墙板104提供了结构加强,当各半纹长螺栓109向上旋开一小段时,定位固定槽带102和齿条固定板103的紧密配合消失,使得此喷头组件得以轻松拆装,当各半纹长螺栓109完全旋开时,可对各卡接部件进行独立的更换或者维护,磁钢柱管110和铁磁性的薄片弹簧111的吸附性可保证拆卸稳定易行,当喷头组件处于运行状态时,薄片弹簧111是被完全压缩的,保证了装配精度。

底板固定装置2包括底板201,底板201的上板面前部设置有风扇卡槽202,底板201的上板面后部设置有小盒卡槽203,风扇卡槽202与小盒卡槽203之间设置有成型冷却曲管204,成型冷却曲管204以前高后低的形式贯穿底板201设置,底板201的板面无连接件处开设有边缘开孔205,底板201上板面设置的风扇卡槽202和小盒卡槽203方便地提高了安装精度,并提供了拆装便利性,成型冷却曲管204可向粘结的打印丝引冷却气,在提高打印速度和质量的同时,也对熔融丝未粘结的部分及附近的喷嘴结构进行了遮挡,减少非必要热损失,节约能源,边缘开孔205在保证结构强度的前提下,提高散热并降低质量。

无振风扇3包括风扇外涵道301,风扇外涵道301以上端向后倾斜的形式设置,风扇外涵道301的前缘设置有减振支撑架302,各减振支撑架302的对称中心处设置有双电机动力包303,双电机动力包303的后部设置有共轴对转风扇304,无振风扇3,减轻了振动传递,双电机动力包303和共轴对转风扇304的设计,几乎完全抵消了振动和扭矩,提高了精度,并使得从风扇尾部流出的气流流场更整洁,提高了散热效率,且降低的转速使运行噪音也降低。

喷头底盒装置4包括底盒盒体401,底盒盒体401的中心处开设有菊形弹性槽402,喷头底盒装置4的各侧边开设有底盒开孔403,底盒开孔403在前后向的开设密度大于在左右向的开设密度,喷头底盒装置4的上板四角处开设有线缆开孔404,线缆开孔404的主孔结构周围设置有隔热小孔结构,喷头底盒装置4的右侧板面开设有加热头外部拆卸孔405,菊形弹性槽402在减重的同时,可以提供微量的弹性装配裕度,不用额外的弹性件即可提高装配稳定性,底盒开孔403在前后向和左右向开设密度的不同,可以更好地分配冷却气流的各方向流量,保证冷却适当,线缆开孔404的设计既简便,又有效降低了热量向线缆的传递。

进丝管501的下部柱面设置有喷头底固定块505,喷头底固定块505的下部设置有加热头装置506,加热头装置506设置在菊形弹性槽402的中心处,加热头装置506的内部镶嵌并向外部后方延伸设置有下毛细热管507,下毛细热管507的数量设置为两个,两个下毛细热管507在进丝管501的下部左右对称设置,两个下毛细热管507的后部上方共同设置有上毛细热管508,上毛细热管508的上部中央设置有转动轴509,转动轴509的上部设置有平行鳍片热管510,转动轴509的内圈和外圈共同固定连接有双金属曲片511,碟形鳍片管503设计增大了传热截面,使得其换热效率有效提高,降低了堵塞率,曲线冷却通道504进一步提高了换热效率,还使得碟形鳍片管503的质量明显减小,且冷却增益不受碟形鳍片管503的安装角度影响,加热头装置506外表面镀有低导热层,降低了非必要热损耗,双金属曲片511的自测量和自转动动作来调节平行鳍片热管510的总迎风面积,进而更准确地对加热头装置506进行散热。

工作原理:在该便于安装的3D打印设备喷头组件使用时,当两夹持盖板101被夹紧时,定位固定槽带102和齿条固定板103紧密配合,使得此喷头组件的安装具有可靠的精度和稳定性,由于齿条固定板103可单独固定在打印行走装置上,所以此喷头组件的整体拆卸和安装十分简便。

宽距方孔105和进气滤网孔106既减轻了机构重量,又较好地隔绝了C型墙板104由下到上的热传递,防止打印行走装置受热变形而降低打印精度,冷却限流片107既对C型墙板104散热,又保证了热气流沿初速度方向行进较远,提高了冷却效果。

加强装配管108既提供了半纹长螺栓109的安装空间,又对薄板件较多的C型墙板104提供了结构加强,当各半纹长螺栓109向上旋开一小段时,此喷头组件内部的卡接槽结构保证了卡接部件仍稳定卡接,而定位固定槽带102和齿条固定板103的紧密配合消失,使得此喷头组件得以轻松拆装,当各半纹长螺栓109完全旋开时,可对各卡接部件进行独立的更换或者维护,磁钢柱管110和铁磁性的薄片弹簧111的吸附性可保证拆卸稳定易行,当喷头组件处于运行状态时,薄片弹簧111是被完全压缩的,保证了装配精度。

底板201上板面设置的风扇卡槽202和小盒卡槽203方便地提高了安装精度,并提供了拆装便利性,成型冷却曲管204可向粘结的打印丝引冷却气,在提高打印速度和质量的同时,也对熔融丝未粘结的部分及附近的喷嘴结构进行了遮挡,减少非必要热损失,节约能源,边缘开孔205在保证结构强度的前提下,提高散热并降低质量。

无振风扇3通过减振支撑架302设计,减轻了振动传递,双电机动力包303和共轴对转风扇304的设计,几乎完全抵消了振动和扭矩,提高了精度,并使得从风扇尾部流出的气流流场更整洁,提高了散热效率,且降低的转速使运行噪音也降低。

喷头底盒装置4的菊形弹性槽402在减重的同时,可以提供微量的弹性装配裕度,不用额外的弹性件即可提高装配稳定性,底盒开孔403在前后向和左右向开设密度的不同,可以更好地分配冷却气流的各方向流量,保证冷却适当,线缆开孔404的设计既简便,又有效降低了热量向线缆的传递。

挤出头装置5的碟形鳍片管503设计增大了传热截面,使得其换热效率有效提高,降低了堵塞率,曲线冷却通道504不仅进一步提高了换热效率,还使得碟形鳍片管503的质量明显减小,且冷却增益不受碟形鳍片管503的安装角度影响,加热头装置506外表面镀有低导热层,降低了非必要热损耗,下毛细热管507到双金属曲片511的设计,使得双金属曲片511的自测量和自转动动作来调节平行鳍片热管510的总迎风面积,进而更准确地对加热头装置506进行散热。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个......”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

- 一种便于安装的3D打印设备喷头组件

- 一种稳定可靠的3D打印设备喷头组件