一种福美渣的回收利用方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于固废处理领域,具体涉及一种福美渣的回收利用方法。

背景技术

在湿法冶金工艺中,为了改进现有除杂工艺的不足,人们提出了一种新型除杂方法:有机物N,N二甲基二硫代氨基甲酸盐(福美盐)除杂法。

例如,电解锰生产过程中用福美钠沉淀除去Co、Ni、Cu等重金属离子,具有除杂效果好,沉淀易分离等优点。

另外,在湿法炼锌工艺中,随着锌以硫酸锌形式进入到浸出液中,其它杂质,如Cu、Cd、Co、Ni等元素也进入该溶液中。如果这些杂质含量过高,会对电锌过程和质量产生很大影响。为此,硫酸锌浸出液的净化是湿法炼锌最重要和必不可少的工序之一。传统的净化除钴镍工艺主要采用锌粉置换法,但随着锌精矿品质的下降,钴镍等杂质的含量越来越高,导致锌粉耗量大、蒸汽成本高、系统稳定性差、杂质易复溶以及过滤困难,且高钴原料下自产合金锌粉不能满足生产需求等问题逐渐显现出来。为此,利用福美盐净化硫酸锌浸出液得到快速发展和应用。

福美盐除杂过程中会产生大量的福美渣固废。这种废渣自身具有易燃、易爆的性质并含有有毒重金属镉、钴等,可导致对水生环境的长期不良影响,属于严格管控的危险固体废弃物,长期堆存具有一定的安全、环保隐患,必须予以妥善处理、处置。然而,目前由于没有有效的后续处理工艺,很多厂家将福美渣堆存放置,这不仅造成了资源的浪费,还存在占用土地资源,长期堆存造成一定的安全、环保隐患,必须予以妥善处理、处置。另一方面,这种福美渣含有锌、镉、钴、铜等金属资源,其中钴是价值很高的战略性有色金属,其在电池等新兴领域具有不可替代的作用,电解钴价格基本维持在约25-40万元/吨,甚至曾经一度达到80万元/吨。

近年来,福美渣回收利用工艺受到关注与报道。例如,专利文献CN110205482A公开了一种锌冶炼有机物除钴渣的综合回收方法;专利文献CN110358917A公开了一种处理福美钠钴渣的工艺方法。但是,这些工艺方法大部分关注有色金属的回收利用,例如采用直接煅烧的方法获得有色金属,或者采用酸溶解破坏除去其中有机物,然后分离回收获得有色金属,而对环境有危害的福美根有机物的回收利用却鲜有报道。

发明内容

针对上述技术现状,本发明旨在提供一种福美渣的回收利用方法,能够绿色、高效地回收福美根有机物,有效避免该有机物对环境造成的危害。

为了实现上述技术目的,本发明人经过大量实验探索后发现,福美盐(N,N-二甲基二硫代氨基甲酸盐)与多种金属离子反应形成的包含多种福美金属盐(例如福美钴(Co)、福美锌(Zn)、福美镉(Cd)等)的福美渣中,稳定常数相对较小的福美金属盐沉淀与含S

例如,当硫化沉淀转化剂为Na

M(C

因此,本发明人首先将福美渣与硫化沉淀转化剂在水体系中进行反应,反应后进行固液分离,分离所得液体主要为水溶性福美盐溶液。

即,本发明提供的技术方案是:一种福美渣的回收利用方法,所述福美渣是福美盐(N,N-二甲基二硫代氨基甲酸盐)与金属离子反应形成的沉淀固体渣;其特征是:将所述福美渣与硫化沉淀转化剂于水体系中进行液固相反应,反应后进行固液分离,分离所得液体为水溶性福美盐溶液;所述硫化沉淀转化剂是含S

所述福美渣成分不限,包括如福美锰、福美钴、福美锌(Zn)、福美镉(Cd)等中的一种或者一种以上。

所述福美渣的来源不限,包括在电解锌、电解锰等工艺中用福美盐除杂产生。

所述硫化沉淀转化剂不限,包括Na

作为优选,所述反应温度为0-100℃,进一步优选为5-80℃。

作为优选,所述反应时间为5分钟-5小时,进一步优选为10分钟-1小时。

所用硫化沉淀转化剂的用量根据该沉淀转化剂所含或能解离出S

所述反应是在水相环境发生的,其中福美渣打浆,硫化沉淀转化剂的加入形态不限,可以是固体、悬液、溶液等。

作为优选,所述固液分离后,固体渣经酸洗回收所含金属,作为进一步优选,采用分段酸洗逐步回收所含金属,使高附加值的钴与其他金属,例如锌、镉等分离,即先使其他金属形成可溶性盐,而福美钴渣为固体沉淀。酸洗中使用的酸不限,包括硫酸、盐酸、硝酸、高氯酸等中的一种或者几种。酸洗工艺不限,包括低酸度常压氧化浸出、控制不同酸度分段洗出、加压氧化浸出等。所述低酸度常压氧化浸出与加压氧化浸出中所用的氧化剂不限,包括过硫酸盐(S

作为一种优选的实现方式,采用硫酸和浓硝酸的混合酸溶解福美钴渣,加热去除硝酸根,得到硫酸钴溶液。

作为另一种优选的实现方式,将所述福美钴渣煅烧,得到氧化钴。所述煅烧温度优选为400℃-800℃,煅烧时间优选为0.5h-6h。

作为优选,所述福美盐溶液可直接再利用于电解锌、电解锰等中的除杂工艺,或者经浓缩得到福美盐,结晶后再利用。

与现有技术相比,本发明具有如下有益效果:

(1)本发明采用硫化沉淀转化剂与福美渣发生反应,不仅使稳定常数相对较小的福美金属盐沉淀转化为相应金属硫化物沉淀而易于后续分离,而且使福美根转化为水溶的福美盐而分离,能够绿色、高效地回收福美根,有效避免了该有机物对环境造成的危害。并且,回收的福美根有机物可再用于除渣工艺,达到循环利用,既增加了经济收益,又有效避免了该有机物及其中各元素的排放对环境造成的危害。

(2)本发明优选将反应后经固液分离得到的固体渣进行酸洗,回收所含金属,尤其是回收其中高附加值的钴,从而实现了福美渣中多种有色金属的分离、回收利用。

附图说明

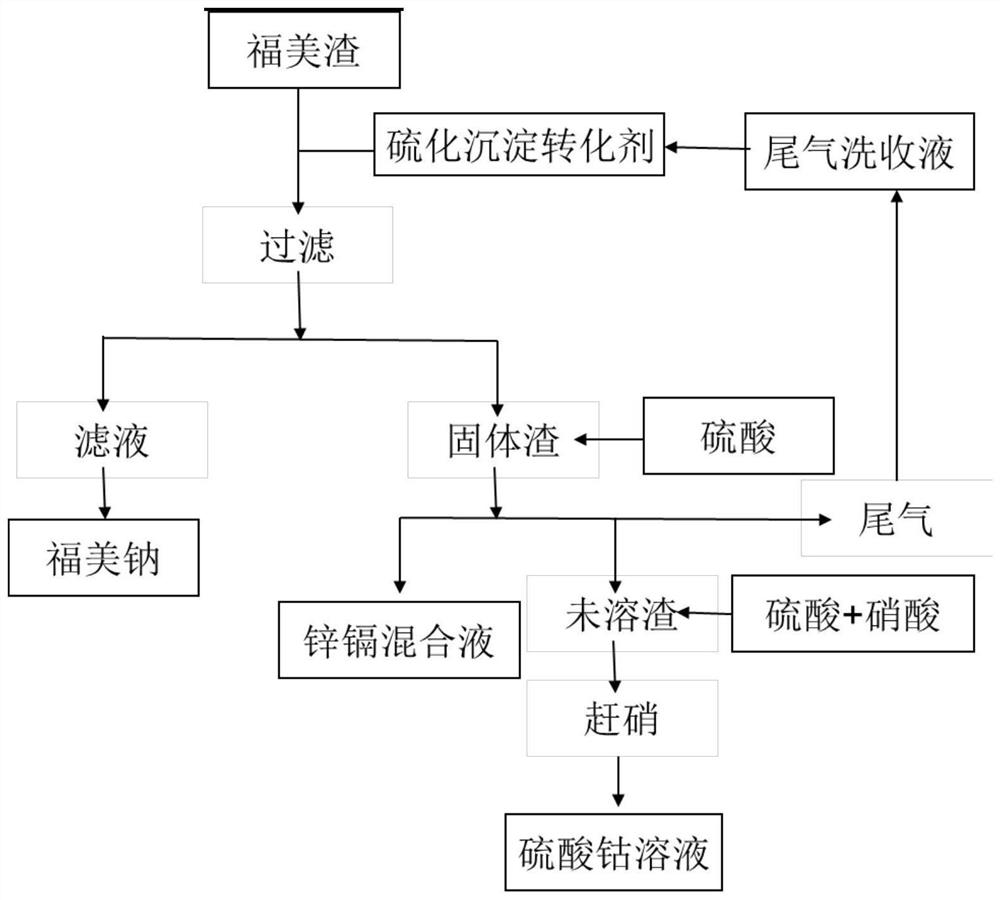

图1是本发明实施例1中的福美渣回收过程示意图。

图2是本发明实施例2中的福美渣回收过程示意图。

具体实施方式

下面结合实施例与附图对本发明进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

实施例1:

本实施例中,福美渣的化学成分分析(单位:%)见下表:

对化学组成含量如上表所示的福美渣进行如图1所示的处理:

(1)取31.70g福美渣(含有的福美根按二水合福美钠计,为15g)用100mL水打浆,加入九水硫化钠30.00g,在85℃反应2小时后,过滤。滤液经减压蒸馏至干,得到二水合福美钠7.1g,有机物福美根的收率为47.3%,可在电解法生产金属锌的净化除钴工艺中再利用。过滤后的固体渣进行如下步骤(2)的处理。

(2)固体渣先用150mL 100g/L的硫酸浸出,得到含锌的溶液,锌的收率为89.2%;再用20mL 500g/L的硫酸浸出,得到含镉的溶液,镉的收率为86.9%;尾气用250mL 40g/L氢氧化钠水溶液吸收后可返回步骤(1)重复使用。该过程中的未溶渣进行如下步骤(3)的处理。

(3)将未溶渣用20mL体积比为20:1的500g/L的硫酸和浓硝酸溶解后加热赶走硝酸根,得硫酸钴溶液,钴的收率为87.7%,硫酸钴溶液中钴的摩尔量:锌与镉的摩尔量之和=6.27:1。

实施例2:

本实施例中,福美渣采用实施例1中的福美渣,即其化学组成含量与实施例1中的化学组成含量相同。

对该福美渣进行如图2所示的处理:

(1)取31.70g福美渣(含有的福美根按二水合福美钠计,为15g),用300mL水打浆,加入九水硫化钠24.00g,在70℃反应2小时后,过滤。滤液经减压蒸馏至干,得到二水合福美钠6.9g,有机物福美根的收率为46%,可在电解法生产金属锌的净化除钴工艺中再利用。过滤后的固体渣进行如下步骤(2)的处理。

(2)固体渣先用30mL水打浆,再用13.00g MnO

(3)将未溶渣于130℃保温抽滤,得到3.15g硫磺。余渣再经马弗炉于600℃空气中煅烧2h,得四氧化三钴固体0.98g,钴的收率为87%,四氧化三钴中钴的质量:锌与镉的质量和=71:1。

实施例3:

本实施例中,福美渣采用实施例1中的福美渣,即其化学组成含量与实施例1中的化学组成含量相同。

对该福美渣的处理方法与实施例2基本相同,所不同的是:

步骤(1)中,反应温度为10℃,反应时间为5小时,得到二水合福美钠6.1g,有机物福美根的收率为40.67%。

步骤(2)中,固体渣用35.00g Na

步骤(3)中,未溶渣于130℃保温抽滤,得到1.6g硫磺。余渣再经马弗炉于600℃空气中煅烧2h,得四氧化三钴固体0.91g,钴的收率为80.7%,四氧化三钴中钴的质量:锌与镉的质量和=77:1。

实施例4:

本实施例中,福美渣采用实施例1中的福美渣,即其化学组成含量与实施例1中的化学组成含量相同。

对该福美渣的处理方法与实施例2基本相同,所不同的是:

步骤(1)中,反应温度为100℃,反应时间为20分钟,得到二水合福美钠6.8g,有机物福美根的收率为45.33%。

步骤(2)中,固体渣用50.00mL 30%H

步骤(3)中,未溶渣经马弗炉于600℃空气中煅烧2h,得四氧化三钴固体0.92g,钴的收率为81.6%,四氧化三钴中钴的质量:锌与镉的质量和=80:1。

实施例5:

本实施例中,福美渣采用实施例1中的福美渣,即其化学组成含量与实施例1中的化学组成含量相同。

对该福美渣的处理方法与实施例2基本相同,所不同的是:

步骤(2)中,固体渣和50.00mL 6.00mol/L的浓硫酸转入压力反应釜中,于100℃氧压1.3MPa下加压氧化浸出2h,泄压后得到含锌和镉的溶液,锌和镉的收率分别为84.6%、76.3%。

步骤(3)中,未溶渣于130℃保温抽滤,得到3.3g硫磺。余渣再经马弗炉于600℃空气中煅烧2h,得四氧化三钴固体0.85g。钴的收率为75.4%,四氧化三钴中钴的质量:锌与镉的质量和=56:1。

以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

- 一种福美渣的回收利用方法

- 一种福美类生产废水有效成分回收利用方法