串联式二氧化碳吸附转轮系统及其方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明是有关于一种串联式二氧化碳吸附转轮系统及其方法,尤其是涉及一种能增加二氧化碳提浓效率,并具有浓缩回收二氧化碳的效能,而适用于半导体产业、光电产业、化学相关产业或制造相关产业的二氧化碳处理系统或类似设备。

背景技术

近年来环保成为全球每个国家关注的议题,尤其是温室气体的部份,而目前温室气体最大的部分就是排放二氧化碳CO

而自工业革命后,人类为了工业与文明发展大量使用石化燃料(如煤和石油),再加上不断砍伐热带雨林以增加农耕面积,这些不当的人类活动制造了过多的温室气体,大大加强了温室效应,破坏了长时期的能量平衡状态,结果造成地球表面温度上升,导致全球出现了暖化现象。

因此,本发明人有鉴于上述技术问题,希望能提出一种具有能浓缩回收二氧化碳的效能的串联式二氧化碳吸附转轮系统及其方法,令使用者可轻易操作组装,于是潜心研思、设计组制,以提供使用者便利性,为本发明人想要研发的发明动机者。

发明内容

本发明的主要目的,在于提供一种串联式二氧化碳吸附转轮系统及其方法,主要是用于二氧化碳处理系统,且设有一预处理设备、一第一二氧化碳吸附转轮、一第一加热装置、一第二二氧化碳吸附转轮、一第二加热装置及一烟囱,通过串联二个二氧化碳吸附转轮,并将该第二二氧化碳吸附转轮的脱附区所产生一次脱附的二氧化碳脱附浓缩后的气体输送到该第一二氧化碳吸附转轮的脱附区内,再由该第一二氧化碳吸附转轮的脱附区来产生二次脱附的二氧化碳脱附浓缩后的气体,使能增加二氧化碳提浓效率,并具有能浓缩回收二氧化碳的效能,进而增加整体的实用性。

本发明的另一目的,在于提供一种串联式二氧化碳吸附转轮系统及其方法,通过该第一二氧化碳吸附转轮的第一脱附气体管路的另一端是与一双塔式高分子管式膜设备连接,使二次脱附的二氧化碳脱附浓缩后的气体可以经由该双塔式高分子管式膜设备来进行再压缩处理以形成二氧化碳压缩干燥气体,且将经过再压缩处理的二氧化碳压缩干燥气体能通过钢瓶、钢罐来进行储存,或是输送供应到其他需要二氧化碳的场所,例如温室或是海藻养殖场、汽水可乐场、化工厂、或是食品业工厂等各产业,以作为原料,让二氧化碳压缩干燥气体能具有后续应用的效能,进而增加整体的使用性。

本发明的另一目的,在于提供一种串联式二氧化碳吸附转轮系统及其方法,通过该第一脱附气体管路是连接一再循环管路,该再循环管路的一端是连接该第一脱附气体管路,该再循环管路的另一端是连接该第二脱附气体管路,使二次脱附的二氧化碳脱附浓缩后的气体可以经由再循环管路回到该第二脱附气体管路内进行混合,并重新经过该第一加热装置进行加热后,再输送至该第一二氧化碳吸附转轮的脱附区内进行脱附,使具有不断的再循环的效能,让二氧化碳的脱附浓度能由入口浓度6%增加到脱附后浓度为40%~99%,进而增加整体的操作性。

为了能够更进一步了解本发明的特征、特点和技术内容,请参阅以下有关本发明的详细说明与附图,另附图仅提供参考与说明用,不是用来限制本发明。

附图说明

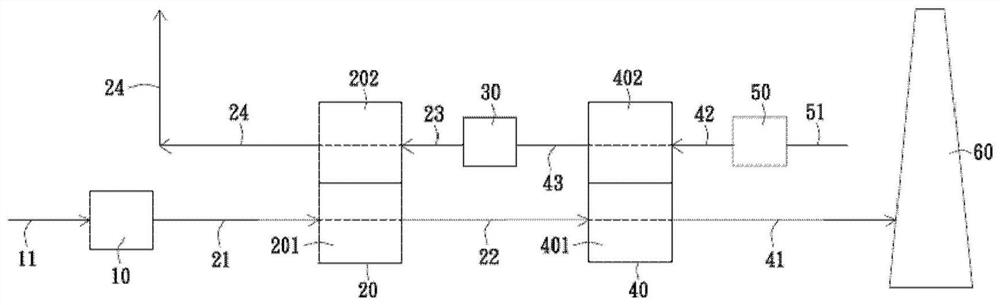

第1图是为本发明主要实施例系统架构示意图。

第2图是为本发明主要实施例系统架构具有风机示意图。

第3图是为本发明主要实施例第一种变化系统架构示意图。

第4图是为本发明主要实施例第二种变化系统架构示意图。

第5图是为本发明另一实施例系统架构示意图。

第6图是为本发明另一实施例系统架构具有风机示意图。

第7图是为本发明另一实施例第一种变化系统架构示意图。

第8图是为本发明另一实施例第二种变化系统架构示意图。

第9图是为本发明另一实施例第二种变化另一变形系统架构示意图。

第10图是为本发明另一实施例第三种变化系统架构示意图。

第11图是为本发明另一实施例第四种变化系统架构示意图。

第12图是为本发明另一实施例第四种变化另一变形系统架构示意图。

第13图是为本发明的主要步骤流程图。

第14图是为本发明的另一步骤流程图。

【附图标记说明】

10、预处理设备 11、气体进气管路

20、第一二氧化碳吸附转轮 201、吸附区

202、脱附区 21、预处理气体管路

211、风机 22、第一净气管路

23、第一热气输送管路 24、第一脱附气体管路

241、风机242、第一风机

242、第二风机 25、再循环管路

251、阀门 30、第一加热装置

40、第二二氧化碳吸附转轮 401、吸附区

402、脱附区 41、第二净气排放管路

411、风机 42、第二热气输送管路

43、第二脱附气体管路 50、第二加热装置

51、第二加热进气管路 511、风机

60、烟囱 70、双塔式高分子管式膜设备

71、第一塔式高分子管式膜组 711、第一吸附塔

712、第一进气管路 7121、阀门

713、第一排气管路 7131、阀门

714、第一再生管路 7141、阀门

715、第一压缩气体管路 7151、阀门

72、第二塔式高分子管式膜组 721、第二吸附塔

722、第二进气管路 7221、阀门

723、第二排气管路 7231、阀门

724、第二再生管路 7241、阀门

725、第一压缩气体管路 7251、阀门

73、排气管路 74、热气管路

75、压缩气体输出管路 76、第一加热器

77、第二加热器 78、加热器

S100、气体输入预处理设备

S110、第一二氧化碳吸附转轮吸附

S120、第二二氧化碳吸附转轮吸附

S130、第二二氧化碳吸附转轮排放

S140、输送第二热气进行脱附

S150、输出二氧化碳脱附浓缩后的气体

S160、输送第一热气进行脱附

S170、输出二氧化碳脱附浓缩后的气体

S200、输送至双塔式高分子管式膜设备

具体实施方式

请参阅第1~14图,是为本发明实施例的示意图,而本发明的串联式二氧化碳吸附转轮系统及其方法的最佳实施方式是运用于半导体产业、光电产业、化学相关产业或制造相关产业的二氧化碳处理系统或类似设备,主要是能增加二氧化碳提浓效率,并具有浓缩回收二氧化碳的效能。

而本发明的串联式二氧化碳吸附转轮系统,主要是包括有一预处理设备10、一第一二氧化碳吸附转轮20、一第一加热装置30、一第二二氧化碳吸附转轮40、一第二加热装置50及一烟囱60(如第1图至第12图所示),其中该预处理设备10的一侧是连接一气体进气管路11,该气体进气管路11的一端是为连接至生产制造场所、办公大楼等产生二氧化碳的场所或是室内产生二氧化碳的区域,使该气体进气管路11能输送含有二氧化碳的气体或是其他气体,而该预处理设备10是为冷却器、冷凝器、除湿器、降温器的其中任一,以用来将气体预先进行处理,使气体能释放出热能,以提升吸附效率。另该第二加热装置50是设有一第二加热进气管路51(如第1图至第12图所示),且该第一加热装置30与该第二加热装置50是为电热器、天然气式加热器、热交换器、热媒油热交换器、壳管式换热器、鳍管式换热器、板式换热器或热管换热器的其中任一种。

另本发明的第一二氧化碳吸附转轮20是设有吸附区201及脱附区202,该第一二氧化碳吸附转轮20是连接有一预处理气体管路21、一第一净气管路22、一第一热气输送管路23及一第一脱附气体管路24(如第1图至第12图所示),而该第二二氧化碳吸附转轮40是设有吸附区401及脱附区402,该第二二氧化碳吸附转轮40是连接有一第二净气排放管路41、一第二热气输送管路42及一第二脱附气体管路43(如第1图至第12图所示)。其中该第一二氧化碳吸附转轮20与该第二二氧化碳吸附转轮40是分别为沸石浓缩转轮或是其他材质的浓缩转轮。

其中该预处理气体管路21的一端是连接该预处理设备10的另一侧,而该预处理气体管路21的另一端是连接至该第一二氧化碳吸附转轮20的吸附区201的一侧,使经过该预处理设备10预先进行处理的含有二氧化碳的气体或是其他气体,能由该预处理气体管路21来输送到该第一二氧化碳吸附转轮20的吸附区201内,以进行二氧化碳吸附(如第1图至第4图所示)。其中该预处理气体管路21是设有一风机211(如第2图及第4图所示),使能通过该风机211来将该预处理气体管路21内的预先进行处理的含有二氧化碳的气体或是其他气体推拉到该第一二氧化碳吸附转轮20的吸附区201内。另该第一净气管路22的一端是与该第一二氧化碳吸附转轮20的吸附区201的另一侧连接(如第1图至第4图所示),而该第一净气管路22的另一端是与该第二二氧化碳吸附转轮40的吸附区401进行连接(如第1图至第4图所示),使经由该第一二氧化碳吸附转轮20的吸附区201进行吸附后所产的二氧化碳吸附后的气体,能通过该第一净气管路22来输送到该第二二氧化碳吸附转轮40的吸附区401内,以进行再吸附。

另该第二二氧化碳吸附转轮40的吸附区401的另一侧是与该第二净气排放管路41的一端连接,而该第二净气排放管路41的另一端是与该烟囱60进行连接(如第1图至第4图所示),使经由该第二二氧化碳吸附转轮40的吸附区401进行再吸附后所产生的二氧化碳吸附后的气体,能通过该第二净气排放管路41来输送到该烟囱60,以进行排放至大气。其中该第二净气排放管路41是设有一风机411(如第2图及第4图所示),使能通过该风机411来将该第二净气排管路41内的二氧化碳吸附后的气体推拉到该烟囱60进行排放。

另该第二二氧化碳吸附转轮40的脱附区402的另一侧是与该第二热气输送管路42的一端连接,而该第二热气输送管路42的另一端是与该第二加热装置50连接(如第1图至第4图所示),且该第二加热装置50是由该第二加热进气管路51来输入外气或是其他来源的气体,让该第二加热装置50能将由该第二加热进气管路51所输入的外气或是其他来源的气体进行升温,以形成高温热气,并再将该第二加热装置50所产生的高温热气通过该第二热气输送管路42来输送到该第二二氧化碳吸附转轮40的脱附区402来当脱附使用。其中该第二加热进气管路51是设有一风机511(如第2图及第4图所示),使能通过该风机511来将该第二加热进气管路51内的外气或是其他来源的气体推拉到该第二加热装置50内。

而该第二二氧化碳吸附转轮40的脱附区402的一侧是与该第二脱附气体管路43的一端连接,且该第二脱附气体管路43的另一端是与该第一加热装置30连接(如第1图至第4图所示),以能将经过该第二二氧化碳吸附转轮40的脱附区402所脱附产生一次脱附的二氧化碳脱附浓缩后的气体来通过该第二脱附气体管路43来输送到该第一加热装置30内进行升温。另该第一二氧化碳吸附转轮20的脱附区202的另一侧是与该第一热气输送管路23的一端连接,而该第一热气输送管路23的另一端是与该第一加热装置30连接(如第1图至第4图所示),让该第一加热装置30能将由该第二脱附气体管路43所输送的一次脱附的二氧化碳脱附浓缩后的气体进行升温,以形成高温热气,并再将该第一加热装置30所产生的高温热气通过该第一热气输送管路23来输送到该第一二氧化碳吸附转轮20的脱附区202来当脱附使用。

而该第一二氧化碳吸附转轮20的脱附区202的一侧是与该第一脱附气体管路24的一端连接(如第1图至第4图所示),以能将经过该第一二氧化碳吸附转轮20的脱附区202所脱附产生二次脱附的二氧化碳脱附浓缩后的气体来通过该第一脱附气体管路24来输出进行后续处理。其中所谓后续处理(图未示)包含将由该第一脱附气体管路24所输送二次脱附的二氧化碳脱附浓缩后的气体能通过钢瓶、钢罐来进行储存,或是输送供应到其他需要二氧化碳的场所,例如温室或是海藻养殖场、汽水可乐场、化工厂、或是食品业工厂等各产业,以作为原料,让二次脱附的二氧化碳脱附浓缩后的气体能具有后续应用的效能。其中该第一脱附气体管路24是设有一风机241(如第2图及第4图所示),使能通过该风机241来将该第一脱附气体管路24内二次脱附的二氧化碳脱附浓缩后的气体推拉输出。

另外,本发明的主要实施例的第一种变化,是建立在上述主要的预处理设备10、第一二氧化碳吸附转轮20、第一加热装置30、第二二氧化碳吸附转轮40、第二加热装置50及一烟囱60设计上,而其所述的相关内容已进行说明,不在此重复。因此,主要实施例的第一种变化(如第3图所示)是该第一脱附气体管路24是设有一再循环管路25,而该再循环管路25的一端是连接该第一脱附气体管路24,且该再循环管路25的另一端是连接该第二脱附气体管路43,使该第一脱附气体管路24所输送二次脱附的二氧化碳脱附浓缩后的气体能由该再循环管路25回到该第二脱附气体管路43内,再与该第二脱附气体管路43内的一次脱附的二氧化碳脱附浓缩后的气体进行混合后进入该第一加热装置30。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

另外,本发明的主要实施例的第二种变化,是建立在上述主要的预处理设备10、第一二氧化碳吸附转轮20、第一加热装置30、第二二氧化碳吸附转轮40、第二加热装置50及一烟囱60设计上,而其所述的相关内容已进行说明,不在此重复。因此,主要实施例的第二种变化(如第4图所示)是该第一脱附气体管路24是设有一再循环管路25(请参考主要实施例的第一种变化的内容,不在此重复),而与主要实施例的第一种变化差异为该第一脱附气体管路24于该再循环管路25的一端连接处的前端及后端是分别各设有一第一风机242及一第二风机243,再搭配该再循环管路25以形成正压型态,让该第一脱附气体管路24内二次脱附的二氧化碳脱附浓缩后的气体能挤入该再循环管路25,并回到该第二脱附气体管路43内。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

再者,本发明的另一种实施例,是建立在主要实施例的预处理设备10、第一二氧化碳吸附转轮20、第一加热装置30、第二二氧化碳吸附转轮40、第二加热装置50及一烟囱60设计上,而其所述的相关内容已进行说明,不在此重复。因此,本发明的另一种实施例(如第5图至第12图所示)主要为该第一脱附气体管路24的另一端是与一双塔式高分子管式膜设备70连接,以将该第一脱附气体管路24内二次脱附的二氧化碳脱附浓缩后的气体可以经由该双塔式高分子管式膜设备70来进行再压缩处理以形成二氧化碳压缩干燥气体。

而本发明的另一种实施例中该双塔式高分子管式膜设备70是设有一第一塔式高分子管式膜组71及一第二塔式高分子管式膜组72,且该第一塔式高分子管式膜组71是设有一第一吸附塔711、一第一进气管路712、一第一排气管路713、一第一再生管路714及一第一压缩气体管路715(如第5图至第12图所示),另该第二塔式高分子管式膜组72是设有一第二吸附塔721、一第二进气管路722、一第二排气管路723、一第二再生管路724及一第二压缩气体管路725(如第5图至第12图所示),且该第一塔式高分子管式膜组71的第一进气气管路712、第一排气管路713、第一再生管路714及第一压缩气体管路715是各设有一阀门7121、7131、7141、7151(如第5图至第12图所示),而该第二塔式高分子管式膜组72的第二进气气管路722、第二排气管路723、第二再生管路724及第二压缩气体管路725是各设有一阀门7221、7231、7241、7251(如第5图至第12图所示),以用来控制上述的管路间的气体流向。

另上述的第一塔式高分子管式膜组71的第一吸附塔711内及第二塔式高分子管式膜组72的第二吸附塔721内是以复数个中空管状的高分子管式膜吸附材填充而成(如第5图至第12图所示),且该中空管状的高分子管式膜吸附材是由高分子聚合物及吸附剂制成,而该聚合物是为由聚砜(polysulfone,PSF)、聚醚砜(polyethersulfone,PESF)、聚偏二氟乙烯(polyvinylidene fluoride,PVDF)、聚苯砜(polyphenylsulfone,PPSU)、聚丙烯腈(polyacrylonitrile)、醋酸纤维素、二醋酸纤维素、聚亚酰胺(polyimide,PI)、聚醚酰亚胺、聚酰胺、聚乙烯醇、聚乳酸、聚乙醇酸、聚乳酸-乙醇酸(polylactic-co-glycolicacid)、聚己内酯、聚乙烯氢吡咯酮(polyvinyl pyrrolidone)、乙烯-乙烯醇(ethylenevinyl alcohol)、聚二甲基硅氧烷、聚四氟乙烯及乙酸纤维素(cellulose acetate,CA)所组成群组的至少一。而所制成的中空管状的高分子管式膜的直径及外径为2mm以上,以具有高的比表面积,容易吸附,容易脱附,因此吸附剂的用量较传统颗粒型小,即可达到相同的动态吸附效能,在脱附时也自然会使用较少的热能即可完成脱附,因此具有省能效果。

另上述的中空管状的高分子管式膜吸附材的吸附剂比例10%~90%,且该吸附剂是为颗粒体状、粉体状、中空纤维体状、蜂巢体状的其中任一形体(图未示),其中该该粉体的复数粒子是具有0.005至50um的粒径,而该粉体的复数粒子具有二维或三维的孔洞结构,且孔洞是为规则或不规则的形体,其中该吸附剂是为由分子筛、活性碳、醇胺改质、A型沸石(例如3A、4A或5A)、X型沸石(例如13X)、Y型沸石(例如ZSM-5)、中孔洞分子筛(例如MCM-41、48、50及SBA-15)、金属有机骨架(MetalOrganic Frameworks:MOF)或石墨烯所组成群组的至少一。

另上述该中空管状的高分子管式膜吸附材是由无机材料所制成(图未示),其中该添加的无机材料大小自0.01um~100um,且该无机材料可包含吸附剂,如含有吸附剂时,其吸附剂与该无机材料比例为1∶20至20∶1,而上述的无机材料是为氧化铁、氧化铜、钛酸钡、钛酸铅、氧化铝、二氧化硅、气凝胶(silica aerogel)、皂土(例如钾皂土、钠皂土、钙皂土及铝皂土)、瓷土(例如Al

而本发明的另一种实施例中该第一塔式高分子管式膜组71的第一进气管路712与该第二塔式高分子管式膜组72的第二进气管路722是与该第一脱附气体管路24的另一端形成连接(如第5图至第12图所示),以能将经过二次脱附的二氧化碳脱附浓缩后的气体输入至该双塔式高分子管式膜设备70来进行再压缩处理,并通过该第一塔式高分子管式膜组71及第二塔式高分子管式膜组72来分别进行吸附干燥程序及再生脱附程序,而当该第一塔式高分子管式膜组71进行吸附干燥程序时(如第5图所示),该第一进气管路712的阀门7121为开启状态,另该第二塔式高分子管式膜组72则进行再生脱附程序,所以该第二进气管路722的阀门7221则是呈现关闭状态,且该第一进气管路712的阀门7121开启,以供该第一脱附气体管路24内经过二次脱附的二氧化碳脱附浓缩后的气体输入该第一塔式高分子管式膜组71中的第一吸附塔711内,并通过该第一吸附塔711内的中空管状的高分子管式膜吸附材来进行吸附干燥。

在一段时间后,该第一塔式高分子管式膜组71进行吸附干燥程序于吸附饱和前,即切换改由该第二塔式高分子管式膜组72来进行吸附干燥程序(如第6图所示),而当该第二塔式高分子管式膜组72进行吸附干燥程序时,该第二进气管路722的阀门7221为开启状态,另该第一塔式高分子管式膜组71则改为进行再生脱附程序,所以该第一进气管路712的阀门7121则是呈现关闭状态,且该第二进气管路722的阀门开启,以供该第一脱附气体管路24内经过二次脱附的二氧化碳脱附浓缩后的气体输入该第二塔式高分子管式膜组72中的第二吸附塔721内,并通过该第二吸附塔721内的中空管状的高分子管式膜吸附材来进行吸附干燥。

而本发明的另一种实施例中该第一塔式高分子管式膜组71的第一排气管路713及第二塔式高分子管式膜组72的第二排气管路723是与一排气输出管路73连接(如第5图至第12图所示),而该排气输出管路73的另一端是为大气或是外部的空气中,且当该第一塔式高分子管式膜组71进行吸附干燥程序时(如第5图所示),该第一排气管路713的阀门7131则呈关闭状态,而该第二塔式高分子管式膜组72则为进行再生脱附程序,所以该第二排气管路723的阀门7231则是呈开启状态,让进行再生脱附程序的第二塔式高分子管式膜组72的第二吸附塔721内的气体能通过该第二排气管路723来进行排气动作,另当第二塔式高分子管式膜组72进行吸附干燥程序时(如第6图所示),该第二排气管路723的阀门7231则呈关闭状态,而该第一塔式高分子管式膜组71则为进行再生脱附程序,所以该第一排气管路713的阀门7131则是呈开启状态,让进行再生脱附程序的第一塔式高分子管式膜组71的第一吸附塔711内的气体能通过该第一排气管路713来进行排气动作。

而本发明的另一种实施例中该第一塔式高分子管式膜组71的第一压缩气体管路715及第二塔式高分子管式膜组72的第二压缩气体管路725是与一压缩气体输出管路75连接(如第5图至第12图所示),当该第一塔式高分子管式膜组71进行吸附干燥程序时(如第5图所示),该第一压缩气体管路715的阀门7151则呈开启状态,而该第二塔式高分子管式膜组72则为进行再生脱附程序,所以该第二压缩气体管路725的阀门7251则是呈关闭状态,因此,让经过二次脱附的二氧化碳脱附浓缩后的气体能通过该第一塔式高分子管式膜组71的第一吸附塔711内的中空管状的高分子管式膜吸附材来进行吸附干燥,使该二次脱附的二氧化碳脱附浓缩后的气体能产生低湿度露点的二氧化碳压缩干燥气体,其中该低湿度露点的二氧化碳压缩干燥气体可达-40℃至-70℃露点,再将具有低湿度露点的二氧化碳压缩干燥气体经由该第一压缩气体管路715来流向该压缩气体输出管路75,并通过该压缩气体输出管路75来输出收集使用。另当第二塔式高分子管式膜组72进行吸附干燥程序时(如第6图所示),该第二压缩气体管路725的阀门7251则呈开启状态,而该第一塔式高分子管式膜组71则为进行再生脱附程序,所以该第一压缩气体管路715的阀门7151则是呈关闭状态,并通过如上述的吸附干燥程序,让具有低湿度露点的二氧化碳压缩干燥气体经由该第二压缩气体管路725来流向该压缩气体输出管路75,并通过该压缩气体输出管路75来输出收集使用。其中所谓收集使用包含将二氧化碳进行压缩干燥后储存到钢瓶、钢罐来暂时储存,或是直接输送到其他需要二氧化碳的场所,例如温室或是海藻养殖场、汽水可乐场、化工厂、或是食品业工厂等各产业来做为原料,让二氧化碳压缩干燥气体能具有后续应用的效能。

而本发明的另一种实施例中该第一塔式高分子管式膜组71的第一再生管路714及第二塔式高分子管式膜组72的第二再生管路724是与一热能管路74连接(如第5图至第12图所示),且通过该热能管路74来输送高温热气该第一塔式高分子管式膜组71中的第一吸附塔711或是该第二塔式高分子管式膜组72中的第二吸附721塔进行再生脱附使用,当该第一塔式高分子管式膜组71进行吸附干燥程序时(如第5图所示),该第一再生管路714的阀门7141则呈关闭状态,而该第二塔式高分子管式膜组72则为进行再生脱附程序,所以该第二再生管路724的阀门7241则是呈开启状态,另当第二塔式高分子管式膜组72进行吸附干燥程序时(如第6图所示),该第二再生管路724的阀门7241则呈关闭状态,而该第一塔式高分子管式膜组71是为进行再生脱附程序,所以该第一再生管路714的阀门7141则是呈开启状态。

另外,本发明的另一实施例的第一种变化,是建立在上述主要的预处理设备10、第一二氧化碳吸附转轮20、第一加热装置30、第二二氧化碳吸附转轮40、第二加热装置50及一烟囱60设计上,而其所述的相关内容已进行说明,不在此重复。因此,另一实施例的第一种变化(如第7图所示)是该第一塔式高分子管式膜组71的第一再生管路714是设有一第一加热器76,而该第二塔式高分子管式膜组72的第二再生管路724是设有一第二加热器77,其中该第一加热器76与该第二加热器77是为电热器、天然气式加热器、热交换器或热媒油热交换器的其中任一,并通过该第一再生管路714的第一加热器76与该第二再生管路724的第二加热器77来让该第一塔式高分子管式膜组71进行再生脱附程序或是该第二塔式高分子管式膜组72进行再生脱附程序时,能由该第一加热器76或是第二加热器77来输送高温热气给该第一塔式高分子管式膜组71中的第一吸附塔711或是该第二塔式高分子管式膜组72中的第二吸附塔721进行再生脱附使用。

另外,本发明的另一实施例的第二种变化,是建立在上述主要的预处理设备10、第一二氧化碳吸附转轮20、第一加热装置30、第二二氧化碳吸附转轮40、第二加热装置50及一烟囱60设计上,而其所述的相关内容已进行说明,不在此重复。因此,另一实施例的第二种变化(如第8图所示)是该第一塔式高分子管式膜组71的第一再生管路714是设有一第一加热器76,而该第二塔式高分子管式膜组72的第二再生管路724是设有一第二加热器77(请参考另一实施例的第一种变化的内容,不在此重复),而与另一实施例的第一种变化差异为该第一脱附气体管路24是设有一再循环管路25,而该再循环管路25的一端是连接该第一脱附气体管路24,且该再循环管路25的另一端是连接该第二脱附气体管路43,使该第一脱附气体管路24所输送二次脱附的二氧化碳脱附浓缩后的气体能由该再循环管路25回到该第二脱附气体管路43内,再与该第二脱附气体管路43内一次脱附的二氧化碳脱附浓缩后的气体进行混合后进入该第一加热装置30。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

而上述本发明的另一实施例的第二种变化具有另一种变形(如第9图所示),也就是该第一脱附气体管路24于该再循环管路25的一端连接处的前端及后端是分别各设有一第一风机242及一第二风机243,再搭配该再循环管路25以形成正压型态,让该第一脱附气体管路24内二次脱附的二氧化碳脱附浓缩后的气体能挤入该再循环管路25,并回到该第二脱附气体管路43内,再与该第二脱附气体管路43内一次脱附的二氧化碳脱附浓缩后的气体进行混合后进入该第一加热装置30。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

另外,本发明的另一实施例的第三种变化,是建立在上述主要的预处理设备10、第一二氧化碳吸附转轮20、第一加热装置30、第二二氧化碳吸附转轮40、第二加热装置50及一烟囱60设计上,而其所述的相关内容已进行说明,不在此重复。因此,另一实施例的第三种变化(如第10图所示)是该第一塔式高分子管式膜组71的第一再生管路714与该第二塔式高分子管式膜组72的第二再生管路724所连接的热能管路74是设有一加热器78,其中该加热器78是为电热器、天然气式加热器、热交换器或热媒油热交换器的其中任一,并通过该热能管路74的加热器78所产生高温热气来输往该第一再生管路714或是该第二再生管路724内,且再进入该第一塔式高分子管式膜组71中的第一吸附塔711或是该第二塔式高分子管式膜组72中的第二吸附塔721来进行再生脱附使用,且通过该第一再生管路714的阀门7141及该第二再生管路724的阀门7241来控制流向。

另外,本发明的另一实施例的第四种变化,是建立在上述主要的预处理设备10、第一二氧化碳吸附转轮20、第一加热装置30、第二二氧化碳吸附转轮40、第二加热装置50及一烟囱60设计上,而其所述的相关内容已进行说明,不在此重复。因此,另一实施例的第四种变化(如第11图所示)是该第一塔式高分子管式膜组71的第一再生管路714与该第二塔式高分子管式膜组72的第二再生管路724所连接的热能管路74是设有一加热器78(请参考另一实施例的第三种变化的内容,不在此重复),而与另一实施例的第三种变化差异为该第一脱附气体管路24是设有一再循环管路25,而该再循环管路25的一端是连接该第一脱附气体管路24,且该再循环管路25的另一端是连接该第二脱附气体管路43,使该第一脱附气体管路24所输送二次脱附的二氧化碳脱附浓缩后的气体能由该再循环管路25回到该第二脱附气体管路43内,再与该第二脱附气体管路43内一次脱附的二氧化碳脱附浓缩后的气体进行混合后进入该第一加热装置30。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

而上述本发明的另一实施例的第四种变化具有另一种变形(如第12图所示),也就是该第一脱附气体管路24于该再循环管路25的一端连接处的前端及后端是分别各设有一第一风机242及一第二风机243,再搭配该再循环管路25以形成正压型态,让该第一脱附气体管路24内二次脱附的二氧化碳脱附浓缩后的气体能挤入该再循环管路25,并回到该第二脱附气体管路43内,再与该第二脱附气体管路43内一次脱附的二氧化碳脱附浓缩后的气体进行混合后进入该第一加热装置30。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

而本发明的串联式二氧化碳吸附转轮处理方法,主要是用于二氧化碳吸附转轮系统,且设有一预处理设备10、一第一二氧化碳吸附转轮20、一第一加热装置30、一第二二氧化碳吸附转轮40、一第二加热装置50及一烟囱60(如第1图至第12图所示),另该第一二氧化碳吸附转轮20是设有吸附区201及脱附区202,该第一二氧化碳吸附转轮20是连接一预处理进气管路21、一第一净气管路22、一第一热气输送管路23及一第一脱附气体管路24(如第1图至第12图所示),另该第二二氧化碳吸附转轮40是设有吸附区401及脱附区402,该第二二氧化碳吸附转轮40是连接一第二净气排放管路41、一第二热气输送管路42及一第二脱附气体管路43(如第1图至第12图所示),而该第二加热装置50是设有一第二加热进气管路51(如第1图至第12图所示),且该第一加热装置30与该第二加热装置50是为电热器、天然气式加热器、热交换器、热媒油热交换器、壳管式换热器、鳍管式换热器、板式换热器或热管换热器的其中任一种,另该预处理设备10是设有一气体进气管路11(如第1图至第12图所示)。而该第一二氧化碳吸附转轮20与该第二二氧化碳吸附转轮40是分别为沸石浓缩转轮或是其他材质的浓缩转轮。

而该处理方法的主要步骤(如第13图所示)是包括:步骤S100气体输入预处理设备:将气体通过该气体进气管路11送入该预处理设备10进行处理。而完成上述步骤S100后即进行下一步骤S110。

其中上述该气体进气管路11的一端是为连接至生产制造场所、办公大楼等产生二氧化碳的场所或是室内产生二氧化碳的区域,使该气体进气管路能输送含有二氧化碳的气体或是其他气体,而该预处理设备10是为冷却器、冷凝器、除湿器、降温器的其中任一,以用来将气体预先进行处理,使气体能释放出热能,以提升吸附效率。

另,下一步进行的步骤S110第一二氧化碳吸附转轮吸附:将经过预处理设备10进行处理后的气体,由该预处理气体管路21的另一端来输出至该第一二氧化碳吸附转轮20的吸附区201的一侧,以进行二氧化碳吸附。而完成上述步骤S110后即进行下一步骤S120。

其中上述该预处理气体管路21的一端是连接该预处理设备10的另一侧,而该预处理气体管路21的另一端是连接至该第一二氧化碳吸附转轮20的吸附区201的一侧,使经过该预处理设备10预先进行处理的含有二氧化碳的气体或是其他气体,能由该预处理气体管路21来输送到该第一二氧化碳吸附转轮20的吸附区201内,以进行二氧化碳吸附(如第1图至第4图所示)。其中该预处理气体管路21是设有一风机211(如第2图及第4图所示),使能通过该风机211来将该预处理气体管路21内的预先进行处理的含有二氧化碳的气体或是其他气体推拉到该第一二氧化碳吸附转轮20的吸附区201内。

另,下一步进行的步骤S120第二二氧化碳吸附转轮吸附:将经过该第一二氧化碳吸附转轮20的吸附区201所产生的二氧化碳吸附后的气体,由该第一净气管路22的另一端来输出至该第二二氧化碳吸附转轮40的吸附区401的一侧,以进行再吸附。而完成上述步骤S120后即进行下一步骤S130。

其中上述该第一净气管路22的一端是与该第一二氧化碳吸附转轮20的吸附区201的另一侧连接(如第1图至第4图所示),而该第一净气管路22的另一端是与该第二二氧化碳吸附转轮40的吸附区401进行连接(如第1图至第4图所示),使经由该第一二氧化碳吸附转轮20的吸附区201进行吸附后所产的二氧化碳吸附后的气体,能通过该第一净气管路22来输送到该第二二氧化碳吸附转轮40的吸附区401内,以进行再吸附。

另,下一步进行的步骤S130第二二氧化碳吸附转轮排放:将经过该第二二氧化碳吸附转轮40的吸附区401所产生的二氧化碳吸附后的气体,由该第二净气排放管路41的另一端来输出至该烟囱60排放。而完成上述步骤S130后即进行下一步骤S140。

其中上述该第二二氧化碳吸附转轮40的吸附区401的另一侧是与该第二净气排放管路41的一端连接,而该第二净气排放管路41的另一端是与该烟囱60进行连接接(如第1图至第4图所示),使经由该第二二氧化碳吸附转轮40的吸附区401进行再吸附后所产生的二氧化碳吸附后的气体,能通过该第二净气排放管路41来输送到该烟囱60,以进行排放至大气。其中该第二净气排放管路41是设有一风机411接(如第2图及第4图所示),使能通过该风机411来将该第二净气排管路41内的二氧化碳吸附后的气体推拉到该烟囱60进行排放。

另,下一步进行的步骤S140输送第二热气进行脱附:通过与该第二加热装置50所连接的第二热气输送管路42来将高温热气输送到该第二二氧化碳吸附转轮40的脱附区402内进行脱附。而完成上述步骤S140后即进行下一步骤S150。

其中上述该第二二氧化碳吸附转轮40的脱附区402的另一侧是与该第二热气输送管路42的一端连接,而该第二热气输送管路42的另一端是与该第二加热装置50连接接(如第1图至第4图所示),且该第二加热装置50是由该第二加热进气管路51来输入外气或是其他来源的气体,让该第二加热装置50能将由该第二加热进气管路51所输入的外气或是其他来源的气体进行升温,以形成高温热气,并再将该第二加热装置50所产生的高温热气通过该第二热气输送管路42来输送到该第二二氧化碳吸附转轮40的脱附区402来当脱附使用。其中该第二加热进气管路51是设有一风机511接(如第2图及第5图所示),使能通过该风机511来将该第二加热进气管路51内的外气或是其他来源的气体推拉到该第二加热装置50内。

另,下一步进行的步骤S150输出二氧化碳脱附浓缩后的气体:将经过该第二二氧化碳吸附转轮40的脱附区402所脱附产生一次脱附的二氧化碳脱附浓缩后的气体,由该第二脱附气体管路43的另一端来输出至该第一加热装置30。而完成上述步骤S150后即进行下一步骤S160。

其中上述该第二二氧化碳吸附转轮40的脱附区402的一侧是与该第二脱附气体管路43的一端连接,且该第二脱附气体管路43的另一端是与该第一加热装置30连接接(如第1图至第4图所示),以能将经过该第二二氧化碳吸附转轮40的脱附区402所脱附产生一次脱附的二氧化碳脱附浓缩后的气体来通过该第二脱附气体管路43来输送到该第一加热装置30内进行升温。

另,下一步进行的步骤S160输送第一热气进行脱附:再通过与该第一加热装置30所连接的第一热气输送管路23来将高温热气输送到该第一二氧化碳吸附转轮20的脱附区202进行脱附。而完成上述步骤S160后即进行下一步骤S170。

其中上述该第一二氧化碳吸附转轮20的脱附区202的另一侧是与该第一热气输送管路23的一端连接,而该第一热气输送管路23的另一端是与该第一加热装置30连接接(如第1图至第4图所示),让该第一加热装置30能将由该第二脱附气体管路43所输送的一次脱附的二氧化碳脱附浓缩后的气体进行升温,以形成高温热气,并再将该第一加热装置30所产生的高温热气通过该第一热气输送管路23来输送到该第一二氧化碳吸附转轮20的脱附区202来当脱附使用。

另,下一步进行的步骤S170输出二氧化碳脱附浓缩后的气体:将经过该第一二氧化碳吸附转轮20的脱附区202所产生二次脱附的二氧化碳脱附浓缩后的气体,由该第一脱附气体管路24的另一端来输出。

其中该第一二氧化碳吸附转轮20的脱附区202的一侧是与该第一脱附气体管路24的一端连接接(如第1图至第4图所示),以能将经过该第一二氧化碳吸附转轮20的脱附区202所脱附产生二次脱附的二氧化碳脱附浓缩后的气体来通过该第一脱附气体管路24来输出进行后续处理。其中所谓后续处理(图未示)包含将由该第一脱附气体管路24所输送二次脱附的二氧化碳脱附浓缩后的气体能通过钢瓶、钢罐来进行储存,或是输送供应到其他需要二氧化碳的场所,例如温室或是海藻养殖场、汽水可乐场、化工厂、或是食品业工厂等各产业,以作为原料,让二次脱附的二氧化碳脱附浓缩后的气体能具有后续应用的效能。其中该第一脱附气体管路24是设有一风机241接(如第2图及第4图所示),使能通过该风机241来将该第一脱附气体管路24内二次脱附的二氧化碳脱附浓缩后的气体推拉输出。

另外,本发明的主要步骤中的第一种变化,为该第一脱附气体管路24是设有一再循环管路25(如第3图所示),而该再循环管路25的一端是连接该第一脱附气体管路24,且该再循环管路25的另一端是连接该第二脱附气体管路43,使该第一脱附气体管路24所输送二次脱附的二氧化碳脱附浓缩后的气体能由该再循环管路25回到该第二脱附气体管路43内,再与该第二脱附气体管路43内的一次脱附的二氧化碳脱附浓缩后的气体进行混合后进入该第一加热装置30。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

而上述本发明的主要步骤中的第二种变化,为该第一脱附气体管路24于该再循环管路25的一端连接处的前端及后端是分别各设有一第一风机242及一第二风机243(如第4图所示),再搭配该再循环管路25以形成正压型态,让该第一脱附气体管路24内二次脱附的二氧化碳脱附浓缩后的气体能挤入该再循环管路25,并回到该第二脱附气体管路43内。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

再者,本发明的另一步骤,是建立在上述步骤S100气体输入预处理设备、步骤S110第一二氧化碳吸附转轮吸附、步骤S120第二二氧化碳吸附转轮吸附、步骤S130第二二氧化碳吸附转轮排放、步骤S140输送第二热气进行脱附、步骤S150输出二氧化碳脱附浓缩后的气体、步骤S160输送第一热气进行脱附、步骤S170输出二氧化碳脱附浓缩后的气体的设计上,而其所述的相关内容已进行说明,不在此重复。因此,本发明于步骤S170输出二氧化碳脱附浓缩后的气体后是包括下列步骤(如第14图所示),步骤S200输送至双塔式高分子管式膜设备:将该第一脱附气体管路24内二次脱附的二氧化碳脱附浓缩后的气体输送到一双塔式高分子管式膜设备70内进行处理。并通过该第一脱附气体管路24内二次脱附的二氧化碳脱附浓缩后的气体可以经由该双塔式高分子管式膜设备70来进行再压缩处理以形成二氧化碳压缩干燥气体。

其中上述该双塔式高分子管式膜设备70是设有一第一塔式高分子管式膜组71及一第二塔式高分子管式膜组72,且该第一塔式高分子管式膜组71是设有一第一吸附塔711、一第一进气管路712、一第一排气管路713、一第一再生管路714及一第一压缩气体管路715(如第5图至第12图所示),另该第二塔式高分子管式膜组72是设有一第二吸附塔721、一第二进气管路722、一第二排气管路723、一第二再生管路724及一第二压缩气体管路725(如第5图至第12图所示),且该第一塔式高分子管式膜组71的第一进气气管路712、第一排气管路713、第一再生管路714及第一压缩气体管路715是各设有一阀门7121、7131、7141、7151(如第5图至第12图所示),而该第二塔式高分子管式膜组72的第二进气气管路722、第二排气管路723、第二再生管路724及第二压缩气体管路725是各设有一阀门7221、7231、7241、7251(如第5图至第12图所示),以用来控制上述的管路间的气体流向。

另上述的第一塔式高分子管式膜组71的第一吸附塔711内及第二塔式高分子管式膜组72的第二吸附塔721内是以复数个中空管状的高分子管式膜吸附材填充而成(如第5图至第12图所示),且该中空管状的高分子管式膜吸附材是由高分子聚合物及吸附剂制成,而该聚合物是为由聚砜(polysulfone,PSF)、聚醚砜(polyethersulfone,PESF)、聚偏二氟乙烯(polyvinylidene fluoride,PVDF)、聚苯砜(polyphenylsulfone,PPSU)、聚丙烯腈(polyacrylonitrile)、醋酸纤维素、二醋酸纤维素、聚亚酰胺(polyimide,PI)、聚醚酰亚胺、聚酰胺、聚乙烯醇、聚乳酸、聚乙醇酸、聚乳酸-乙醇酸(polylactic-co-glycolicacid)、聚己内酯、聚乙烯氢吡咯酮(polyvinyl pyrrolidone)、乙烯-乙烯醇(ethylenevinyl alcohol)、聚二甲基硅氧烷、聚四氟乙烯及乙酸纤维素(cellulose acetate,CA)所组成群组的至少一。而所制成的中空管状的高分子管式膜的直径及外径为2mm以上,以具有高的比表面积,容易吸附,容易脱附,因此吸附剂的用量较传统颗粒型小,即可达到相同的动态吸附效能,在脱附时也自然会使用较少的热能即可完成脱附,因此具有省能效果。

另上述的中空管状的高分子管式膜吸附材的吸附剂比例10%~90%,且该吸附剂是为颗粒体状、粉体状、中空纤维体状、蜂巢体状的其中任一形体(图未示),其中该该粉体的复数粒子是具有0.005至50um的粒径,而该粉体的复数粒子具有二维或三维的孔洞结构,且孔洞是为规则或不规则的形体,其中该吸附剂是为由分子筛、活性碳、醇胺改质、A型沸石(例如3A、4A或5A)、X型沸石(例如13X)、Y型沸石(例如ZSM-5)、中孔洞分子筛(例如MCM-41、48、50及SBA-15)、金属有机骨架(Metal Organic Frameworks:MOF)或石墨烯所组成群组的至少一。

另上述该中空管状的高分子管式膜吸附材是由无机材料所制成(图未示),其中该添加的无机材料大小自0.01um~100um,且该无机材料可包含吸附剂,如含有吸附剂时,其吸附剂与该无机材料比例为1∶20至20∶1,而上述的无机材料是为氧化铁、氧化铜、钛酸钡、钛酸铅、氧化铝、二氧化硅、气凝胶(silica aerogel)、皂土(例如钾皂土、钠皂土、钙皂土及铝皂土)、瓷土(例如Al2O3.2SiO2.2H2O)、hyplas土(例如20%Al2O3.70%SiO 2.0.8%Fe2O3.2.3%K2O.1.6%Na2O)、硅酸钙(例如Ca3SiO5、Ca3Si2 O7及CaSiO3)、硅酸镁(例如Mg3Si4O10(OH)2)、硅酸钠(例如Na2SiO3及其水合物(hydrate))、无水硫酸钠、硅酸锆(例如ZrSiO 4)、不透明锆(例如53.89%SiO2.4.46%Al2O3.12.93%ZrO2.9.42%CaO.2.03%MgO.12.96%ZnO.3.73%K2O.0.58%Na2O)及碳化硅所组成群组的至少一。

而本发明的另一步骤中该第一塔式高分子管式膜组71的第一进气管路712与该第二塔式高分子管式膜组72的第二进气管路722是与该第一脱附气体管路24的另一端形成连接(如第5图至第12图所示),以能将经过二次脱附的二氧化碳脱附浓缩后的气体输入至该双塔式高分子管式膜设备70来进行再压缩处理,并通过该第一塔式高分子管式膜组71及第二塔式高分子管式膜组72来分别进行吸附干燥程序及再生脱附程序,而当该第一塔式高分子管式膜组71进行吸附干燥程序时(如第5图所示),该第一进气管路712的阀门7121为开启状态,另该第二塔式高分子管式膜组72则进行再生脱附程序,所以该第二进气管路722的阀门7221则是呈现关闭状态,且该第一进气管路712的阀门7121开启,以供该第一脱附气体管路24内经过二次脱附的二氧化碳脱附浓缩后的气体输入该第一塔式高分子管式膜组71中的第一吸附塔711内,并通过该第一吸附塔711内的中空管状的高分子管式膜吸附材来进行吸附干燥。

在一段时间后,该第一塔式高分子管式膜组71进行吸附干燥程序于吸附饱和前,即切换改由该第二塔式高分子管式膜组72来进行吸附干燥程序(如第6图所示),而当该第二塔式高分子管式膜组72进行吸附干燥程序时,该第二进气管路722的阀门7221为开启状态,另该第一塔式高分子管式膜组71则改为进行再生脱附程序,所以该第一进气管路712的阀门7121则是呈现关闭状态,且该第二进气管路722的阀门开启,以供该第一脱附气体管路24内经过二次脱附的二氧化碳脱附浓缩后的气体输入该第二塔式高分子管式膜组72中的第二吸附塔721内,并通过该第二吸附塔721内的中空管状的高分子管式膜吸附材来进行吸附干燥。

而本发明的另一步骤中该第一塔式高分子管式膜组71的第一排气管路713及第二塔式高分子管式膜组72的第二排气管路723是与一排气输出管路73连接(如第5图至第12图所示),而该排气输出管路73的另一端是为大气或是外部的空气中,且当该第一塔式高分子管式膜组71进行吸附干燥程序时(如第5图所示),该第一排气管路713的阀门7131则呈关闭状态,而该第二塔式高分子管式膜组72则为进行再生脱附程序,所以该第二排气管路723的阀门7231则是呈开启状态,让进行再生脱附程序的第二塔式高分子管式膜组72的第二吸附塔721内的气体能通过该第二排气管路723来进行排气动作,另当第二塔式高分子管式膜组72进行吸附干燥程序时(如第6图所示),该第二排气管路723的阀门7231则呈关闭状态,而该第一塔式高分子管式膜组71则为进行再生脱附程序,所以该第一排气管路713的阀门7131则是呈开启状态,让进行再生脱附程序的第一塔式高分子管式膜组71的第一吸附塔711内的气体能通过该第一排气管路713来进行排气动作。

而本发明的另一步骤中该第一塔式高分子管式膜组71的第一压缩气体管路715及第二塔式高分子管式膜组72的第二压缩气体管路725是与一压缩气体输出管路75连接(如第5图至第12图所示),当该第一塔式高分子管式膜组71进行吸附干燥程序时(如第5图所示),该第一压缩气体管路715的阀门7151则呈开启状态,而该第二塔式高分子管式膜组72则为进行再生脱附程序,所以该第二压缩气体管路725的阀门7251则是呈关闭状态,因此,让经过二次脱附的二氧化碳脱附浓缩后的气体能通过该第一塔式高分子管式膜组71的第一吸附塔711内的中空管状的高分子管式膜吸附材来进行吸附干燥,使该二次脱附的二氧化碳脱附浓缩后的气体能产生低湿度露点的二氧化碳压缩干燥气体,其中该低湿度露点的二氧化碳压缩干燥气体可达-40℃至-70℃露点,再将具有低湿度露点的二氧化碳压缩干燥气体经由该第一压缩气体管路715来流向该压缩气体输出管路75,并通过该压缩气体输出管路75来输出收集使用。另当第二塔式高分子管式膜组72进行吸附干燥程序时(如第6图所示),该第二压缩气体管路725的阀门7251则呈开启状态,而该第一塔式高分子管式膜组71则为进行再生脱附程序,所以该第一压缩气体管路715的阀门7151则是呈关闭状态,并通过如上述的吸附干燥程序,让具有低湿度露点的二氧化碳压缩干燥气体经由该第二压缩气体管路725来流向该压缩气体输出管路75,并通过该压缩气体输出管路75来输出收集使用。其中所谓收集使用(图未示)包含将二氧化碳压缩干燥气体进行储存到钢瓶、钢罐来暂时储存,或是直接输送到其他需要二氧化碳的场所,例如温室或是海藻养殖场、汽水可乐场、化工厂、或是食品业工厂等各产业来做为原料,让二氧化碳压缩干燥气体能具有后续应用的效能。

而本发明的另一步骤中该第一塔式高分子管式膜组71的第一再生管路714及第二塔式高分子管式膜组72的第二再生管路724是与一热能管路74连接(如第5图至第12图所示),且通过该热能管路74来输送高温热气该第一塔式高分子管式膜组71中的第一吸附塔711或是该第二塔式高分子管式膜组72中的第二吸附721塔进行再生脱附使用,当该第一塔式高分子管式膜组71进行吸附干燥程序时(如第5图所示),该第一再生管路714的阀门7141则呈关闭状态,而该第二塔式高分子管式膜组72则为进行再生脱附程序,所以该第二再生管路724的阀门7241则是呈开启状态,另当第二塔式高分子管式膜组72进行吸附干燥程序时(如第6图所示),该第二再生管路724的阀门7241则呈关闭状态,而该第一塔式高分子管式膜组71是为进行再生脱附程序,所以该第一再生管路714的阀门7141则是呈开启状态。

另外,本发明的另一步骤的第一种变化,是建立在上述步骤S200输送至双塔式高分子管式膜设备的设计上,而其所述的相关内容已进行说明,不在此重复。因此,另一步骤的第一种变化(如第57图所示)是该第一塔式高分子管式膜组71的第一再生管路714是设有一第一加热器76,而该第二塔式高分子管式膜组72的第二再生管路724是设有一第二加热器77,其中该第一加热器76与该第二加热器77是为电热器、天然气式加热器、热交换器或热媒油热交换器的其中任一,并通过该第一再生管路714的第一加热器76与该第二再生管路724的第二加热器77来让该第一塔式高分子管式膜组71进行再生脱附程序或是该第二塔式高分子管式膜组72进行再生脱附程序时,能由该第一加热器76或是第二加热器77来输送高温热气给该第一塔式高分子管式膜组71中的第一吸附塔711或是该第二塔式高分子管式膜组72中的第二吸附塔721进行再生脱附使用。

另外,本发明的另一步骤的第二种变化,是建立在上述步骤S200输送至双塔式高分子管式膜设备的设计上,而其所述的相关内容已进行说明,不在此重复。因此,另一步骤的第二种变化(如第8图所示)是该第一塔式高分子管式膜组71的第一再生管路714是设有一第一加热器76,而该第二塔式高分子管式膜组72的第二再生管路724是设有一第二加热器77(请参考另一步骤的第一种变化的内容,不在此重复),而与另一步骤的第一种变化差异为该第一脱附气体管路24是设有一再循环管路25,而该再循环管路25的一端是连接该第一脱附气体管路24,且该再循环管路25的另一端是连接该第二脱附气体管路43,使该第一脱附气体管路24所输送二次脱附的二氧化碳脱附浓缩后的气体能由该再循环管路25回到该第二脱附气体管路43内,再与该第二脱附气体管路43内一次脱附的二氧化碳脱附浓缩后的气体进行混合后进入该第一加热装置30。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

而上述本发明的另一步骤的第二种变化具有另一种变形(如9图所示),也就是该第一脱附气体管路24于该再循环管路25的一端连接处的前端及后端是分别各设有一第一风机242及一第二风机243,再搭配该再循环管路25以形成正压型态,让该第一脱附气体管路24内二次脱附的二氧化碳脱附浓缩后的气体能挤入该再循环管路25,并回到该第二脱附气体管路43内,再与该第二脱附气体管路43内一次脱附的二氧化碳脱附浓缩后的气体进行混合后进入该第一加热装置30。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

另外,本发明的另一步骤的第三种变化,是建立在上述步骤S200输送至双塔式高分子管式膜设备的设计上,而其所述的相关内容已进行说明,不在此重复。因此,另一步骤的第三种变化(如第10图所示)乃是该第一塔式高分子管式膜组71的第一再生管路714与该第二塔式高分子管式膜组72的第二再生管路724所连接的热能管路74是设有一加热器78,其中该加热器78是为电热器、天然气式加热器、热交换器或热媒油热交换器的其中任一,并通过该热能管路74的加热器78所产生高温热气来输往该第一再生管路714或是该第二再生管路724内,且再进入该第一塔式高分子管式膜组71中的第一吸附塔711或是该第二塔式高分子管式膜组72中的第二吸附塔721来进行再生脱附使用,且通过该第一再生管路714的阀门7141及该第二再生管路724的阀门7241来控制流向。

另外,本发明的另一步骤的第四种变化,是建立在上述步骤S200输送至双塔式高分子管式膜设备的设计上,而其所述的相关内容已进行说明,不在此重复。因此,另一步骤的第四种变化(如第11图所示)是该第一塔式高分子管式膜组71的第一再生管路714与该第二塔式高分子管式膜组72的第二再生管路724所连接的热能管路74是设有一加热器78(请参考另一步骤的第三种变化的内容,不在此重复),而与另一步骤的第三种变化差异为该第一脱附气体管路24是设有一再循环管路25,而该再循环管路25的一端是连接该第一脱附气体管路24,且该再循环管路25的另一端是连接该第二脱附气体管路43,使该第一脱附气体管路24所输送二次脱附的二氧化碳脱附浓缩后的气体能由该再循环管路25回到该第二脱附气体管路43内,再与该第二脱附气体管路43内一次脱附的二氧化碳脱附浓缩后的气体进行混合后进入该第一加热装置30。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

而上述本发明的另一步骤的第四种变化具有另一种变形(如第12图所示),也就是该第一脱附气体管路24于该再循环管路25的一端连接处的前端及后端是分别各设有一第一风机242及一第二风机243,再搭配该再循环管路25以形成正压型态,让该第一脱附气体管路24内二次脱附的二氧化碳脱附浓缩后的气体能挤入该再循环管路25,并回到该第二脱附气体管路43内,再与该第二脱附气体管路43内一次脱附的二氧化碳脱附浓缩后的气体进行混合后进入该第一加热装置30。其中该再循环管路25是设有一阀门251,以通过该阀门251来控制再循环管路25的气体流向。

通过以上详细说明,可使本领域技术人员知道本发明的确可达成前述目的,已经符合专利法的规定,于是提出发明专利申请。

另以上所述,仅为本发明的较佳实施例而已,当不能以此限定本发明实施的范围;因此,凡依本发明申请专利范围及发明说明书内容所作的简单的等效变化与修改,皆应仍属本发明专利涵盖的范围内。

- 一种VOCs转轮吸附用分子筛复合材料及其制备方法

- 一种浓缩转轮吸附材料及其制备方法

- 串联式二氧化碳吸附转轮系统

- 串联式转轮高效率净化系统及串联式转轮高效率净化方法