一种燃料电池石墨板表面剥离强度的检测方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及燃料电池测试领域,具体涉及一种燃料电池石墨板表面剥离强度的检测方法。

背景技术

目前燃料电池汽车主要使用的是质子交换膜燃料电池技术,其系统核心分为石墨板电堆和金属板电堆,其中石墨板电堆在市场上占据了很大部分。燃料电池汽车在运行时,电堆冷却液腔、气体腔会不断对极板流道区域进行冲击,长期服役后极板表面的石墨鳞片会剥离脱落,聚集在气体、冷却液管道出口,造成阻塞和防冻液污染,危害电堆的使用寿命。

考虑到石墨板加工方式不同,服役过程中极板表面的石墨鳞片脱落量也不同,因此需要一种检测手段筛除表面石墨掉粉量大的极板,降低系统端污染和使用风险。

发明专利CN113092364A设计了一种中高Tg板材用高温高延铜箔剥离强度的检测方法,该方法将两片铜箔层压后,利用牵引夹具拉动铜箔使其分离,通过张力感应器的变化表征铜箔剥离的程度。实用新型专利CN215866116U设计了一种检测极片剥离强度的装置,该装置使用匀力沿左右方向拉拽摩擦极片,将极片表面涂覆料与箔材基底剥离,通过摩擦区域掉料重量判定剥离强度。

上述专利分别针对铜箔和电芯极片设计了不同的方法来评价剥离强度,属于电解铜箔检测技术和电芯极片剥离力测试检测技术领域,但是对于燃料电池领域,尤其是石墨双极板的剥离强度,缺少有效的验证方法。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种筛除表面剥离强度不足,石墨掉粉量大的极板以降低系统端气体腔、防冻液污染,减小电堆失效风险的燃料电池石墨板表面剥离强度的检测方法。

本发明的目的可以通过以下技术方案来实现:

一种燃料电池石墨板表面剥离强度的检测方法,该方法包括以下步骤:

S1、将胶带覆盖在石墨板上,使用恒定力使两者粘附;

S2、将粘附胶带的石墨板固定在材料试验机中,使用拉伸夹具以恒定力、在恒定拉伸速度下将胶带从石墨板表面剥离;

S3、将剥离后的胶带置于显微镜观察并保存图像;

S4、利用图像处理软件分析剥离后的胶带上石墨颗粒的含量,用以对比墨板的表面剥离强度。

进一步地,胶带与石墨板覆盖面积为20×20mm

进一步地,粘附时,使用的恒定力为0.5-1N。

进一步地,剥离时,使用的恒定力为0.5-2N。

进一步地,剥离时,使用的恒定力为1N。

进一步地,所述的拉伸速度为1-2mm/min。

进一步地,所述的拉伸速度为2mm/min。

进一步地,所述显微镜观察的面积为(5-20)×(5-20)mm

进一步地,所述显微镜观察的面积为10×10mm

进一步地,所述石墨颗粒的含量用图像中石墨面积在总面积的占比表示。

与现有技术相比,本发明通过胶带剥离后石墨颗粒在总覆盖面积中的占比来直观量化不同石墨板的表面剥离强度。使用材料试验机以及显微观察的方式易于操作且精准度高,适合对不同石墨板的表面剥离强度进行对比,检测方法简单,评价手段可量化,是一种有效检测石墨板表面剥离强度的方法,通过本发明的检测方法筛除表面石墨掉粉量大的极板,降低对系统端的污染和电堆使用风险。

附图说明

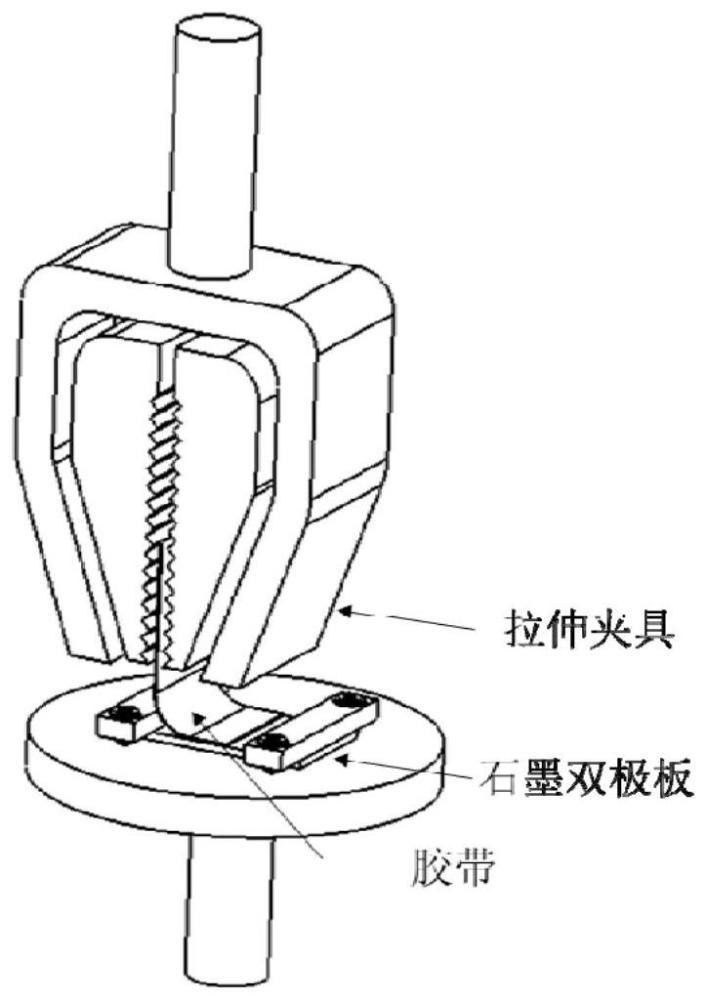

图1为本发明中石墨板剥离强度检测示意图;

图2是本发明中石墨板剥离强度装置示意图;

图3是实施例1中的胶带剥离后显微图片。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

一种燃料电池石墨板表面剥离强度检测方法,如图1-2,包括以下步骤:

步骤S1,胶带粘附,具体操作为:将一定尺寸的胶带覆盖在一定尺寸的石墨板上,胶带与石墨板覆盖面积为20×20mm

步骤S2,胶带拉伸剥离,具体操作为:粘附胶带的石墨板固定在材料试验机中,使用恒定力0.5-2N,拉伸速度1-2mm/min,将胶带从石墨板表面剥离;

步骤S3,显微观察,具体操作为:将剥离后的胶带置于显微镜观察,观察的面积为(5-20)×(5-20)mm

步骤S4,石墨剥离量计算,具体操作为:利用图像处理软件分析剥离后的胶带上石墨颗粒的含量,用图像中石墨面积在总面积的占比表示。

根据上述的检测方法,通过胶带剥离后石墨颗粒在总覆盖面积中的占比来直观量化不同石墨板的表面剥离强度。使用材料试验机以及显微观察的方式易于操作且精准度高,适合对不同石墨板的表面剥离强度进行对比。通过对比同等条件下石墨颗粒的剥离量,筛除不合格极板产品,降低系统端气体腔、防冻液污染和电堆使用风险。

以下实施例中所用到的各原料均为市售产品。

实施例1

一种燃料电池石墨板表面剥离强度检测方法,包括如下步骤:

步骤S1,胶带粘附,具体操作为:将一定尺寸的胶带覆盖在一定尺寸的石墨板上,胶带与石墨板覆盖面积为20×20mm

步骤S2,胶带拉伸剥离,具体操作为:粘附胶带的石墨板固定在材料试验机中,使用恒定力0.5N,拉伸速度1mm/min,将胶带从石墨板表面剥离;

步骤S3,显微观察,具体操作为:将剥离后的胶带置于显微镜观察,观察的面积为5×5mm

步骤S4,石墨剥离量计算,具体操作为:利用图像处理软件分析剥离后的胶带上石墨颗粒的含量,用图像中石墨面积在总面积的占比表示。

实施例2

一种燃料电池石墨板表面剥离强度检测方法,包括如下步骤:

步骤S1,胶带粘附,具体操作为:将一定尺寸的胶带覆盖在一定尺寸的石墨板上,胶带与石墨板覆盖面积为20×20mm

步骤S2,胶带拉伸剥离,具体操作为:粘附胶带的石墨板固定在材料试验机中,使用恒定力1N,拉伸速度1mm/min,将胶带从石墨板表面剥离;

步骤S3,显微观察,具体操作为:将剥离后的胶带置于显微镜观察,观察的面积为10×10mm

步骤S4,石墨剥离量计算,具体操作为:利用图像处理软件分析剥离后的胶带上石墨颗粒的含量,用图像中石墨面积在总面积的占比表示。

实施例3

一种燃料电池石墨板表面剥离强度检测方法,包括如下步骤:

步骤S1,胶带粘附,具体操作为:将一定尺寸的胶带覆盖在一定尺寸的石墨板上,胶带与石墨板覆盖面积为20×20mm

步骤S2,胶带拉伸剥离,具体操作为:粘附胶带的石墨板固定在材料试验机中,使用恒定力2N,拉伸速度2mm/min,将胶带从石墨板表面剥离;

步骤S3,显微观察,具体操作为:将剥离后的胶带置于显微镜观察,观察的面积为20×20mm

步骤S4,石墨剥离量计算,具体操作为:利用图像处理软件分析剥离后的胶带上石墨颗粒的含量,用图像中石墨面积在总面积的占比表示。

对上述3种不同实施例的石墨板分别进行检测,检测结果见表1

表1不同实施例方法检测的极板

如表1所示,实施例1(如图3)石墨含量占比最小,实施例2-3占比增多,说明随着胶带粘附力、拉伸力和拉伸速度的增加,胶带上的石墨含量增多。因此,针对不同材料、工艺的石墨板,可在上述合适范围内选择检测参数,对石墨板表面剥离强度进行表征。

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。