基于激光蚀刻的3D雕刻系统及方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及激光雕刻技术领域,尤其涉及一种基于激光蚀刻的3D雕刻系统及方法。

背景技术

激光刻蚀,即采用高能脉冲激光束在零件表面刻蚀出微细小槽。在消费电子行业,需要对一些尺寸在200mm左右的模具做激光咬花蚀刻,然而,在采用常规激光蚀刻设备加工过程中发现,由于激光头的扫描幅面不够,或者精度不够,要完成一幅图层的加工,需要进行振镜拼接,在振镜拼接处会出现拼接纹路,这对面对大众的消费品来说,是极其不美观的。而能够满足小幅面振镜拼接的高精度机床需要上千万的成本,这对制造业而言,是设备成本压力比较大,特别是对于一些小微企业,无法实施。

发明内容

本发明的目的是提供一种一次加工成型、无须在同一图层上进行拼接蚀刻从而提升雕刻精度的基于激光蚀刻的3D雕刻系统和方法。

为了实现上述目的,本发明公开了一种基于激光蚀刻的3D雕刻系统,其包括自远端至近端依次设置的激光器、扩束镜、3D振镜以及远心场镜,所述激光器用于输出激光,所述扩束镜用于调整所述激光器输入到所述3D振镜中的光斑的大小,其中,所述3D振镜中还配置有3D图形处理器,所述3D图形处理器用于对输入的3D模型图进行切片处理,所述3D振镜用于根据所述3D图形处理器的处理结果将蚀刻激光投射到待雕刻工件的目标位置;所述远心场镜的投射幅面m满足如下条件:m≥200mm*200mm。

较佳地,所述3D振镜的分辨率f满足如下条件:0.15μm≤f≤0.25μm。

较佳地,还包括用于承载待雕刻工件的微动平台,所述微动平台用于根据所述3D振镜的光斑位置调整所述工件与所述远心场镜之间的距离。

较佳地,所述微动平台的最大移动距离d满足如下条件:10mm≤d≤25mm。

较佳地,所述扩束镜和所述3D振镜之间还设置有光阑,所述光阑用于过滤杂散光。

本发明还公开一种基于激光蚀刻的3D雕刻方法,其包括:

提供自远端至近端依次设置的激光器、扩束镜、3D振镜以及远心场镜,并为所述3D振镜配置3D图形处理器,所述远心场镜的投射幅面m满足如下条件:m≥200mm*200mm;

将预置的3D模型图输入所述3D振镜,并通过所述3D图形处理器对该3D模型图执行切片处理,以将该3D模型图分成若干图层,以获得与每一图层对应的分层图;

启动所述激光器,所述激光器输出的激光通过所述扩束镜扩束准直处理后输入到所述3D振镜中;

所述3D振镜按序获取每一所述分层图,并基于当前所述分层图将所述激光投射到所述远心场镜上,所述远心场镜将激光投射到待雕刻工件的目标位置,以在所述工件上雕刻出与所述3D模型图相对应的3D图形结构。

较佳地,所述3D振镜的分辨率f满足如下条件:0.15μm≤f≤0.25μm。

较佳地,将待雕刻工件放置在一微动平台上,所述远心场镜投射出的光斑在所述工件上的不同位置移动时,所述微动平台根据预设的标定数据调整所述工件与所述远心场镜之间的距离。

较佳地,所述微动平台的最大移动距离d满足如下条件:10mm≤d≤25mm。

较佳地,所述扩束镜和所述3D振镜之间还设置有光阑,通过所述光阑过滤所述激光中的杂散光。

与现有技术相比,在本发明上述技术方案中,将3D振镜与大幅面远心场镜相结合,并为3D振镜配置3D图形处理器,当将3D模型图输入3D振镜后,3D图形处理器对3D模型图进行切片,以将3D模型图分层,然后3D振镜基于其自身的动态焦点调节功能并根据每一层的切片图在工件上逐层蚀刻;由此可知,将3D振镜与大幅面远心场镜相结合,适合较大幅面的加工场景,而且无须进行振镜拼接,从而大幅提升激光蚀刻的精度和效率。

附图说明

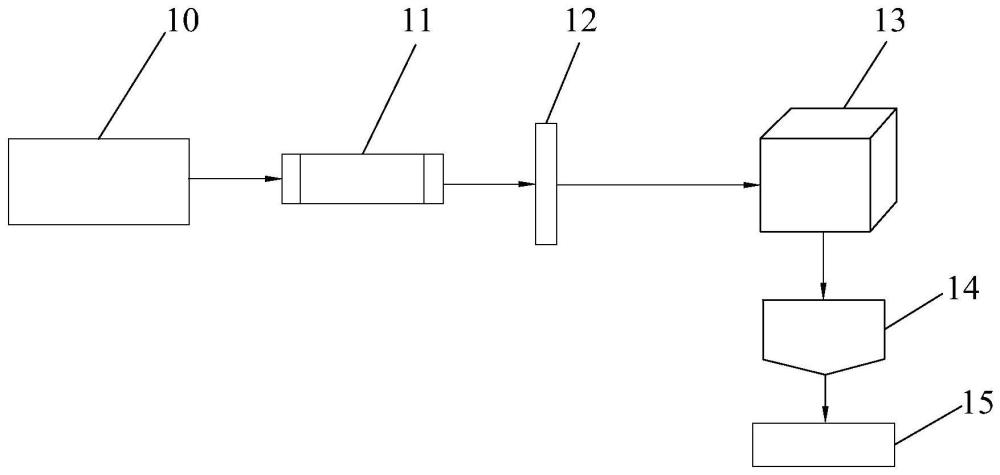

图1为本发明实施例中3D雕刻系统的原理结构图。

图2为本发明实施例中激光焦点在工件上的移动示意图。

具体实施方式

为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

本实施例公开一种基于激光蚀刻的3D雕刻系统,以用于在工件上根据3D模型图进行3D结构的雕刻,如在模具上雕刻出菱形、方形等具有三维几何图形结构的花纹。对于传统的激光雕刻设备,由于单次加工幅面有限,一般为1mm~50mm,因此,对于宽幅面(例如厘米级)的加工场景,需要通过振镜拼接来完成。而本实施例中的3D雕刻系统特别适合宽幅面的激光蚀刻加工,而且无须进行振镜拼接。对此,如图1,本实施例中的3D雕刻系统包括自远端至近端依次设置的激光器10、扩束镜11、3D振镜13以及远心场镜14。本实施例中的近端指的是靠近待雕刻工件的一端,远端指的是远离工件的一端。

激光器10用于输出激光,本实施例中的激光器10具有平顶光效果,发出355nm的纳秒紫外激光,脉冲宽度30纳秒,功率30W。

扩束镜11为光路整形器件,用于调整激光器10输入到3D振镜13中的光斑的大小,本实施例中的扩束镜11具有变倍率功能。

其中,3D振镜13中还配置有3D图形处理器,3D图形处理器用于对输入的3D模型图进行切片处理,3D振镜13用于根据3D图形处理器的处理结果将蚀刻激光投射到待雕刻工件的目标位置。

远心场镜14用于纠正3D振镜13的镜头视差,本实施例中的远心场镜14的投射幅面m满足如下条件:m≥200mm*200mm。

上述实施例中3D雕刻系统的工作方式如下:

首先,将绘制好的3D模型图输入3D振镜13,并通过3D图形处理器对该3D模型图执行切片处理,以将该3D模型图分成若干图层,以获得与每一图层对应的分层图。本实施例中,每一图层的切层高度为4μm,3D振镜13的Z轴步距为0.2μm。

然后,准备一块宽为120mm、长为200mm的矩形工件,该工件为模具钢,目标是蚀刻出一块用于面板盖板的花纹模具,花纹为错位相间的菱形阵列三维模型图案。

接着,启动激光器10,激光器10输出的激光通过扩束镜11扩束准直处理后输入到3D振镜13中。

然后,3D振镜13按序获取每一分层图,并基于当前分层图将激光投射到远心场镜14上,远心场镜14将激光投射到待雕刻工件的目标位置,以在工件上雕刻出与3D模型图相对应的3D图形结构。

具有上述结构的3D雕刻系统,将3D振镜13与大幅面远心场镜14相结合,并为3D振镜13配置3D图形处理器,当将3D模型图输入3D振镜13后,3D图形处理器对3D模型图进行切片,以将3D模型图分层,然后3D振镜13基于其自身的动态焦点调节功能,根据每一分层图在工件上逐层蚀刻,由于远心场镜14的投射幅面可完全覆盖大尺寸的工件,因此,适合较大幅面的加工场景,而且无须进行振镜拼接,从而大幅提升激光蚀刻的精度和效率。

本实施例中,3D振镜13的分辨率f满足如下条件:0.15μm≤f≤0.25μm,具体地,f=0.19μm。

进一步地,虽然3D振镜13实现了Z方向焦点的动态调整,但由于远心场镜14幅面过大,激光难免会有从远心场镜14中心向外的线宽增加现象,如图2所示,激光在工件加工面的中心处焦点D与工件加工面的距离为0,随着加工幅面向外的扩展,最外圈激光焦点位置可能在0.2mm处,也即激光在工件的边沿处焦点与工件加工面的距离为0.2mm,此时,激光不能精准投射到加工面的目标位置。对此,进一步改进,请再次参阅图1,3D雕刻系统还包括用于承载待雕刻工件的微动平台15,微动平台15用于根据3D振镜13的光斑位置调整工件与远心场镜14之间的距离。本实施例中,预先通过实验数据找到远心场镜14的焦点自工件中心向外侧边沿变化的规律,以获得标定数据,并将该标定数据置入3D振镜13中,这样,当述远心场镜14投射出的光斑在工件上的不同位置移动时,微动平台15根据预设的标定数据调整工件与远心场镜14之间的距离,以对3D振镜13的Z轴移动做联动补偿,使得远心场镜14投射出的光斑一直在加工面上。

进一步地,微动平台15的最大移动距离d满足如下条件:10mm≤d≤25mm。具体地,d为20mm。

更进一步地,扩束镜11和3D振镜13之间还设置有光阑12,通过光阑12过滤激光中的杂散光。

以上所披露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。