一种电缆密封修复方法

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及船舶建造技术领域,特别是涉及一种电缆密封修复方法。

背景技术

在船舶建造过程中,船舶电力的传输和信号的传递都离不开电缆,电缆的走向是船舶电气设计的重要组成部分。电缆穿过水密隔舱壁或甲板时需使用电缆穿舱件,电缆穿舱件的高度一般不高,若船舶排水总管受到大量垃圾堵塞造成排水不畅,遮蔽甲板积水,将导致水淹电缆穿舱件,损坏电缆。

发明内容

鉴于以上问题,本发明的目的是提供一种电缆密封修复方法,以解决水淹电缆穿舱件易损坏电缆的问题。

为了实现上述目的,本发明采用以下技术方案:

本发明所述电缆密封修复方法,包括:

步骤S1,配制粘接剂;

步骤S2,制作补强电缆框,在补强电缆框的内侧表面固定可调撑杆,所述补强电缆框的高度大于待修复电缆穿舱件的高度;

步骤S3,将补强电缆框置于待修复电缆穿舱件的外周侧,调节可调撑杆的长度,使得可调撑杆连接在待修复电缆穿舱件的外壁;

步骤S4,将粘接剂涂抹于补强电缆框的下表面内外两侧;

步骤S5,等待设定时间后,向补强电缆框内注入填料。

优选地,所述步骤S2中,所述补强电缆框呈矩形,所述补强电缆框的一侧设置开口,所述补强电缆框的开口一侧用于与舱壁对接。

优选地,所述步骤S5之前,还包括:配制修补剂,将修补剂涂抹于补强电缆框与舱壁接触的表面以及舱壁表面。

优选地,所述修补剂包括修补树脂和固化剂,所述修补树脂与所述固化剂的混合比例为77:28(重量)。

优选地,所述步骤S2中,所述补强电缆框包括第一半圆框和第二半圆框,所述第一半圆框与所述第二半圆框对接呈圆形,所述第一半圆框的侧面与所述第二半圆框的侧面可拆连接。

优选地,步骤S1中,所述粘接剂包括环氧树脂和固化剂,所述环氧树脂和固化剂的混合比例为1:1(重量)。

优选地,步骤S3之前,还包括:

清洁待修复水密区域;

打磨补强电缆框的下表面、补强电缆框与舱壁接触的表面、舱壁表面、甲板环氧地面。

优选地,所述步骤S5包括:

步骤S51,将填料浆液注入补强电缆框内至1/3高度;

步骤S52,待1/3高度的填料浆液半固化后,再次在补强电缆框内注入填料浆液,直至注满。

本发明实施例一种电缆密封修复方法与现有技术相比,其有益效果在于:

本发明实施例的电缆密封修复方法,在待修复电缆穿舱件的外周侧设置补强电缆框,通过可调撑杆将补强电缆框与待修复电缆穿舱件连接为一体,补强电缆框的高度大于待修复电缆穿舱件,使用粘接剂和填料等将待修复电缆穿舱件密封于补强电缆框的内部,使得电缆穿舱件的整体高度增高,且能够保证电缆穿舱件的密封性,避免水淹待修复电缆穿舱件,且在整个修复过程中,现场无需风割及电焊施工,不会对甲板、敷料、壁板、绝缘等造成破坏,可节省劳动力和材料成本。

附图说明

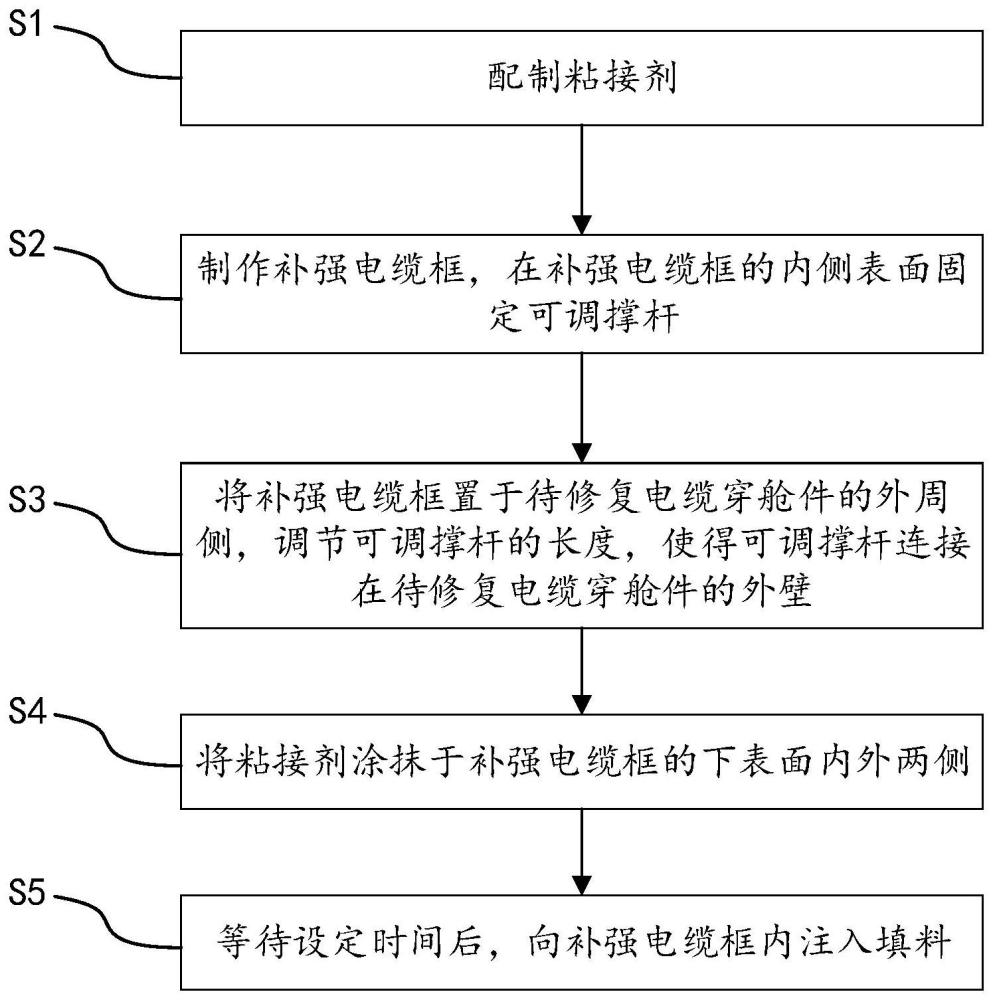

图1是本发明实施例所述电缆密封修复方法的流程示意图;

图2是本发明实施例中圆形补强电缆框的结构示意图;

图3是本发明实施例中矩形补强电缆框的结构示意图;

图中,1、补强电缆框;11、第一半圆框;12、第二半圆框;2、可调撑杆;3、待修复电缆穿舱件;4、螺栓;5、舱壁。

具体实施方式

在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

实施例1

如图1所示,本发明实施例优选实施例的一种电缆密封修复方法,包括以下步骤:

步骤S1,配制粘接剂;

步骤S2,制作补强电缆框1,在补强电缆框1的内侧表面固定可调撑杆2,所述补强电缆框1的高度大于待修复电缆穿舱件3的高度,其中,补强电缆框1的制作可在车间进行;待修复电缆穿舱件的高度为150mm,补强电缆框1的高度为400mm;

步骤S3,将补强电缆框1置于待修复电缆穿舱件3的外周侧,调节可调撑杆2的长度,使得可调撑杆2连接在待修复电缆穿舱件3的外壁;

步骤S4,将粘接剂涂抹于补强电缆框1的下表面内外两侧,使补强电缆框1与甲板壁面粘接固定;

步骤S5,等待设定时间后,向补强电缆框1内注入填料,将待修复电缆穿舱件3密封于补强电缆框1的内部,补强电缆框1可作为新的电缆穿舱件,既能够避免水淹,又可以保证原电缆穿舱件的密封性。该设定时间为12小时。

本发明在待修复电缆穿舱件3的外周侧设置补强电缆框1,通过可调撑杆2将补强电缆框1与待修复电缆穿舱件3连接为一体,补强电缆框1的高度大于待修复电缆穿舱件3,使用粘接剂和填料等将待修复电缆穿舱件3密封于补强电缆框1的内部,使得电缆穿舱件的整体高度增高,且能够保证电缆穿舱件的密封性,避免水淹待修复电缆穿舱件3,且在整个修复过程中,现场无需风割及电焊施工,不会对甲板、敷料、壁板、绝缘等造成破坏,可节省劳动力和材料成本。

步骤S1中,所述粘接剂包括环氧树脂和固化剂,所述环氧树脂和固化剂的混合比例为1:1(重量)。配制粘接剂时,在环氧树脂中加入固化剂,用抹刀将环氧树脂与固化剂搅拌均匀,直至无条纹。可选地,搅拌时间为2分钟。

如图2所示,所述步骤S2中,所述补强电缆框1包括第一半圆框11和第二半圆框12,所述第一半圆框11与所述第二半圆框12对接呈圆形,所述第一半圆框11的侧面与所述第二半圆框12的侧面可拆连接。第一半圆框11与第二半圆框12对接后置于待修复电缆穿舱件3的外周侧,两个半圆框通过螺栓4连接。第一半圆框11的内壁与第二半圆框12的内壁均周向间隔设置多个可调撑杆2,可调撑杆2的端部与待修复电缆穿舱件3的外壁连接固定。多个可调撑杆2沿待修复电缆穿舱件3的外壁周向间隔设置,向待修复电缆穿舱件3提供周向均衡的支撑力,避免待修复电缆穿舱件3移位,使得待修复电缆穿舱件3与补强电缆框1连接稳定。

步骤S3之前,还包括:清洁待修复水密区域,除去待修复水密区域的油、油脂等赃物;打磨补强电缆框1的下表面、补强电缆框1与舱壁5接触的表面、舱壁表面、甲板环氧地面,以提高表面的附着力,方便补强电缆框1与甲板、舱壁的粘接固定。

所述步骤S5包括:

步骤S51,将填料浆液注入补强电缆框1内至1/3高度;

步骤S52,待1/3高度的填料浆液半固化后,再次在补强电缆框1内注入填料浆液,直至注满。采用先注入部分再注入剩余部分的填料注入方式,可加快填料浆液的固化。

可选地,在向补强电缆框1内注入填料之前,还包括清洁待修复电缆穿舱件3的耐火密封胶表面,然后再补一层密封胶,提高待修复电缆穿舱件的密封性,避免电缆受损。

实施例2

本实施例与实施例1大致相同,区别在于,实施例1中的补强电缆框1与舱壁5可不接触,本实施例中的补强电缆框1为吸壁式补强电缆框1,本实施例中的补强电缆框1与舱壁5连接,将待修复电缆穿舱件3密封于补强电缆框1内时,不仅需密封补强电缆框1的下表面与甲板的交接处,还需要密封补强电缆框1与舱壁5的交接处。

可选地,如图2所示,所述步骤S2中,所述补强电缆框1呈矩形,所述补强电缆框1的一侧设置开口,所述补强电缆框1的开口一侧用于与舱壁5对接,形成吸壁式补强电缆框1。

进一步地,所述步骤S5之前,还包括:配制修补剂,将修补剂涂抹于补强电缆框1与舱壁5接触的表面以及舱壁5表面,以固定补强电缆框1与舱壁5。

所述修补剂包括修补树脂和固化剂,所述修补树脂与所述固化剂的混合比例为77:28(重量)。配制修补剂时,在修补树脂中加入固化剂,使用螺丝刀或抹刀搅拌均匀,同时,不断地刮动混合容器的侧面和底部的混合物,直至无条纹。

综上,本发明实施例提供一种电缆密封修复方法,其在待修复电缆穿舱件3的外周侧设置补强电缆框1,通过可调撑杆2将补强电缆框1与待修复电缆穿舱件3连接为一体,补强电缆框1的高度大于待修复电缆穿舱件3,使用粘接剂和填料等将待修复电缆穿舱件3密封于补强电缆框1的内部,使得电缆穿舱件的整体高度增高,且能够保证电缆穿舱件的密封性,避免水淹待修复电缆穿舱件3,且在整个修复过程中,现场无需风割及电焊施工,不会对甲板、敷料、壁板、绝缘等造成破坏,可节省劳动力和材料成本。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。