一种室温超高塑性-高强镁合金的制备方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及镁合金材料及其变形加工领域,特别是涉及室温超高塑性-高强镁合金的制备技术。

背景技术

目前,改善镁合金性能的方法主要包括合金化、热处理与先进的加工工艺。添加稀土元素可以有效弱化镁合金基面织构,从而提供更多的滑移系改善合金的塑性。更重要的是,稀土元素Y能够激发镁合金锥面交滑移,有效抑制镁合金在变形过程中

发明内容

本发明的目的是在镁合金变形过程中提升强度的同时不降低塑性且易于成形。

本发明是一种室温超高塑性-高强镁合金的制备方法,其步骤为:

步骤(1)均匀化:室温下,将铸态样品放入热处理炉中,缓慢升温至400℃,保温12h,然后在清水介质中进行淬火,冷却至室温,得到均匀化处理样品;

步骤(2)预变形:将均匀化样品进行正挤压预变形处理;首先,将正挤压凹模表面涂覆润滑剂,放入加热炉中,缓慢升温至挤压变形温度,待温度稳定之后,保温20~30 min;

通过金相砂纸将均匀化样品表面打磨光滑,然后在其表面涂覆润滑剂;

将涂有润滑剂的样品放入加热炉中,待温度稳定之后,保温15~20 min;

随后将样品放入正挤压模具中,待温度稳定之后,二者共同保温15~25 min,得到正挤压预变形样品;

步骤(3)等通道转角挤压变形:通过金相砂纸将预变形试样表面打磨光滑,然后在其表面涂覆润滑剂;

将等通道转角挤压模具表面涂覆润滑剂,放入加热炉中,缓慢升温至300℃,待温度稳定之后,保温25~40 min;

之后,将室温挤压样品快速放入加热的挤压模具中,进行不同道次等通道转角挤压变形,完成变形处理,得到所述的超高塑性高强镁合金。

与现有技术相比,本发明的有益效果在于:

(1)本发明在大塑性变形之前引入均匀化和预变形处理,可以优化合金的微观组织,减少铸造缺陷,避免在等通道转角挤压过程中出现裂纹而导致变形失效,提高了合金的成形率,一定程度上可以节约合金制备成本。更重要的是大变形过程中,等通道转角挤压样品保持室温状态,可以有效抑制动态回复,提高几何必须位错密度,显著细化微观组织。同时较低的变形温度可以激发PSN机制,从而得到均匀细小的晶粒,进一步协调变形,提升合金性能;

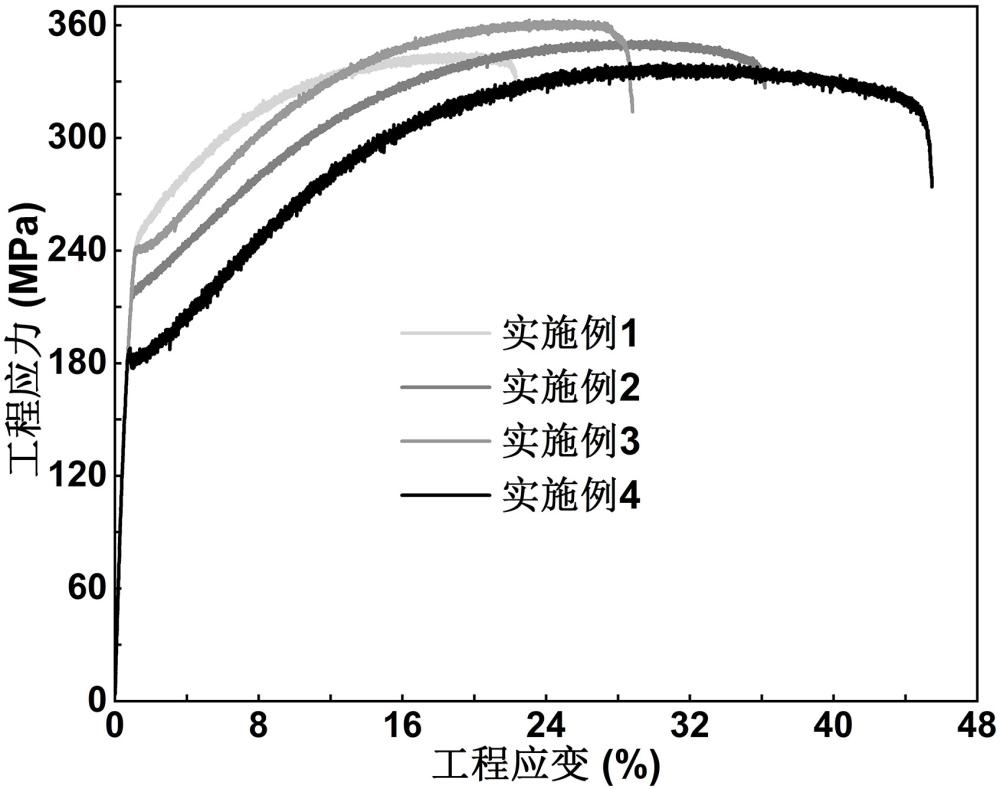

(2)经均匀化、预变形以及等通道转角挤压变形之后,合金的组织细化,织构弱化并且随机分布,启动了多系滑移,实现不同晶粒之间滑移系的转移,更重要的是启动了非基面滑移系,能够有效调节c轴应变,提供超高塑性。同时组织细化,位错密度增加等可引入细晶强化、沉淀强化、位错硬化等多种强化机制,从而显著提升合金强度。因此,等通道转角挤压样品性能显著提高,尤其是四道次挤压之后,合金的抗拉强度超过330 MPa,延伸率超过45%,基本上克服了镁合金强度-塑性拮抗的瓶颈问题,是一类超高塑性高强镁合金;

(3)本发明得到的一类超高塑性高强镁合金,可以为后期轧制变形等提供加工坯料,有望实现工程应用。该合金的超高塑性有望解决轧制过程中普遍存在的因坯料变形能力不足导致的开裂、翘皮、断裂等问题,同时高强度又可保证轧制样品的性能要求。该合金也可用于室温表面大塑性变形工艺(如表面机械研磨,SMAT)的坯料,从而进一步提升合金的综合力学性能;(4)本发明中Mg、Sn、Zn、Zr元素对人体无毒害或少毒,且均为非稀贵元素。因此,该方法制备的合金也有望成为一类新型医用金属材料。

附图说明

图1是实施例1~实施例4合金的应力应变曲线图;图2是超高塑性样品及实施例1~实施例4合金拉伸样品;图3为实施例1的微观组织;图4为实施例2的微观组织;图5为实施例3的微观组织;图6为实施例4的微观组织。

实施方式

本发明是一种室温超高塑性-高强镁合金的制备方法,其步骤为:

步骤(1)均匀化:室温下,将铸态样品放入热处理炉中,缓慢升温至400℃,保温12h,然后在清水介质中进行淬火,冷却至室温,得到均匀化处理样品;

步骤(2)预变形:将均匀化样品进行正挤压预变形处理。首先,将正挤压凹模表面涂覆润滑剂,放入加热炉中,缓慢升温至挤压变形温度,待温度稳定之后,保温20~30 min。通过金相砂纸将均匀化样品表面打磨光滑,然后在其表面涂覆润滑剂。将涂有润滑剂的样品放入加热炉中,待温度稳定之后,保温15~20 min。随后将样品放入正挤压模具中,待温度稳定之后,共同保温15~25 min,得到正挤压样品,进行预变形处理;

步骤(3)等通道转角挤压变形:通过金相砂纸将预变形试样表面打磨光滑,然后在其表面涂覆润滑剂。将等通道转角挤压模具表面涂覆润滑剂,放入加热炉中,缓慢升温至300℃,待温度稳定之后,保温25~40 min。之后,将室温挤压试样快速放入加热的挤压模具中,进行不同道次等通道转角挤压变形,完成变形处理,得到所述的超高塑性高强镁合金。

作为优选的,所述一铸态镁合金样品以质量百分比计,由如下成分组成:Sn:6wt.%,Zn:3wt.%,Zr:0.5wt.%,其余为Mg和不可避免的杂质(Fe、Si、Cu等)。铸态试样的尺寸为h=140~150 mm、d=45 mm圆柱试样;作为优选的,所述均匀化样品尺寸为h=15 mm、d=40 mm圆柱试样。

作为优选的,所述均匀化处理在管式炉中进行,其升温速率为5-8°/min。热处理之前,管式炉需抽真空至10

作为优选的,所述等通道转角挤压样品尺寸为h=60 mm、d=11-12 mm圆柱试样;

作为优选的,所述等通道转角挤压加热炉升温速率为10°/min,挤压速度为12 mm/s,变形路径为B

下面结合实施例对本发明作进一步的详细说明。

实施例 1:

步骤(1)均匀化:优选铸态合金Mg-6Sn-3Zn-0.5Zr(质量百分比,wt.%)四元合金。室温下,将尺寸为h=140~150 mm、d=45 mm的铸态样品放入管式炉中,利用机械泵将管式炉抽真空至10

步骤(2)预变形:将均匀化样品进行正挤压预变形处理,预变形样品尺寸为h=15mm、d=40 mm圆柱试样。首先,在正挤压凹模表面涂覆高纯石墨粉混合合成机油(二者比例为1:2)的润滑剂,室温下将涂有润滑剂的模具放入加热炉中,升温至挤压变形温度,升温速率为10°/min,待温度稳定之后,保温30 min。通过金相砂纸将均匀化样品表面打磨光滑,然后在其表面涂覆相同的润滑剂。室温下,将涂有润滑剂的样品放入加热炉中,待温度稳定之后,保温20 min。随后将样品放入正挤压模具中,待温度稳定之后,二者共同保温15 min,最后进行正挤压变形;挤压温度为300℃,挤压速度为18 mm/s,挤压比为12:1。挤压完成后,迅速将样品放入水中,淬火至室温,得到预变形样品;

步骤(3)等通道转角挤压变形:等通道转角挤压样品尺寸为h=60 mm、d=11~12 mm圆柱试样;挤压之前通过金相砂纸将试样表面打磨光滑,然后在其表面涂覆高纯石墨粉混合合成机油(二者比例为1:2)的润滑剂。室温下,将等通道转角挤压模具表面涂覆相同的润滑剂,放入加热炉中,升温至300℃,升温速率为10°/min,待温度稳定之后,保温40min。之后,将室温挤压试样快速放入加热的挤压模具中,进行等通道转角挤压变形,挤压速度为12mm/s,变形路径为B

实施例 2:本实施例中,步骤(1)、步骤(2)和实施例1相同。

本实施例与实施例1的区别在于:

步骤(3)等通道转角挤压变形:将预变形样品进行二道次等通道转角挤压。第一道次挤压步骤和实施例1中步骤(3)相同,得到一道次变形合金。将一道次样品表面残留的润滑剂打磨干净至表面光滑,得到二道次样品尺寸为h=55~58 mm、d=11~12 mm的圆柱试样,然后在其表面涂覆高纯石墨粉混合合成机油(二者比例为1:2)的润滑剂。室温下,将等通道转角挤压模具表面涂覆相同的润滑剂,放入加热炉中,待温度稳定之后,保温35 min。之后,将室温挤压试样快速放入加热的挤压模具中。在放入样品时,按照B

实施例 3:本实施例中,步骤(1)、步骤(2)和实施例2相同。

与实施例2的区别在于:

步骤(3)等通道转角挤压变形:将预变形样品进行三道次等通道转角挤压。前两道次挤压步骤和实施例2中步骤(3)相同,得到二道次变形合金。将二道次样品表面残留的润滑剂打磨干净至表面光滑,得到三道次样品尺寸为h=50~55 mm、d=11~12 mm的圆柱试样,然后在其表面涂覆高纯石墨粉混合合成机油(二者比例为1:2)的润滑剂。室温下,将等通道转角挤压模具表面涂覆相同的润滑剂,放入加热炉中,待温度稳定之后,保温30 min。之后,将室温挤压试样快速放入加热的挤压模具中。在放入样品时,按照B

实施例 4:本实施例中,步骤(1)、步骤(2)和实施例3相同。

与实施例3的区别在于:

步骤(3)等通道转角挤压变形:将预变形样品进行四道次等通道转角挤压。前三道次挤压步骤和实施例3中步骤(3)相同,得到三道次变形合金。将三道次样品表面残留的润滑剂打磨干净至表面光滑,得到四道次样品尺寸为h=45~52 mm、d=11~12 mm的圆柱试样,然后在其表面涂覆高纯石墨粉混合合成机油(二者比例为1:2)的润滑剂。室温下,将等通道转角挤压模具表面涂覆相同的润滑剂,放入加热炉中,待温度稳定之后,保温25 min。之后,将室温挤压试样快速放入加热的挤压模具中。在放入样品时,按照B

需要明确的是,以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种低成本高室温塑性变形镁合金及其制备方法

- 一种室温高塑性镁合金及其制备方法

- 一种超高强度冷轧相变诱导塑性钢及其制备方法

- 一种用于超高强度钢的防护涂料及超高强度钢防护涂层的制备方法

- 一种室温高强塑性挤压镁合金及其制备方法

- 一种超高塑性、高强度铸造镁合金及其制备方法