一种高碳锰铁铁粉重熔工艺

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及锰铁返回料重熔技术领域,具体为一种高碳锰铁铁粉重熔工艺。

背景技术

锰铁合金是含有少量P、S、Si等杂质的Mn-Fe-C三元合金。按碳含量不同,可分为低碳锰铁、中碳锰铁、高碳锰铁,高碳锰铁熔点为1220~1270℃;高碳锰铁合金主要用于炼钢作脱氧剂、合金添加剂,高碳锰铁在熔炼制备时,钢水熔炼进行合金化操作时,为了减少烧损和保证钢水成分均匀,合金块度大小会进行控制,所以大块锰铁合金出厂前需进行破碎,破碎过程会产生大量粉料为返回料,这种粉料即为高碳锰铁铁粉,高碳锰铁铁粉的价格远远低于块状合金,以其为原料在配合配料进行重熔重新制备高碳锰铁即可降低高碳锰铁的制备成本,但是目前采用高碳锰铁铁粉作为返回料制备的高碳锰铁成品有以下缺陷:

目前采用高碳锰铁铁粉作为返回料制备的高碳锰铁成品质量较低,主要体现在硬度和韧性较差,原因主要有两点:第一点为高碳锰铁铁粉作为返回料熔炼时加入的配料量没有精确计算,大多采用30-50%的返回比,没有根据高碳锰铁铁粉中氮含量进行配额,导致成品质量差,第二点就是对高碳锰铁铁粉返回料进行去氧化皮时常常在炉内进行,使用试剂覆盖剂,试剂覆盖剂使得高碳锰铁产生损耗,锰铁烧损大,形成的氧化锰渣也较多,合金成型后的晶粒尺寸大;综上两点,使得重熔形成的锰铁合金成品韧性、硬度较低。

为此我们提出一种高碳锰铁铁粉重熔工艺用于解决上述问题。

发明内容

本发明的目的在于提供一种高碳锰铁铁粉重熔工艺,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种高碳锰铁铁粉重熔工艺,包括以下步骤:

步骤一酸洗:将高碳锰铁粉在酸洗液作用下进行酸洗,去除表面氧化层,得到去氧化后锰铁粉;

步骤二超声清洗:将步骤一所得去氧化后锰铁粉加入超声清洗机中清洗,去除表面污渍及油脂,得到除杂锰铁粉;

步骤三冷压制饼:将步骤二所得除杂锰铁粉冷压后制成饼状,得到锰铁粉饼;

步骤四预热脱气:将步骤三所得锰铁粉饼加入熔炼炉中坩埚内,将熔炼炉抽真空,使得熔炼炉内的压力为-0.05MPa~-0.1MPa,然后通入惰性气体,在200~600℃的温度下进行预热脱气,然后在压力为0.01MPa~0.2MPa的保护气氛下,将温度升至700~1200℃烧结1~4小时,随后降温冷却,得到锰铁烧结块;

步骤五氮氧检测:对步骤四所得锰铁烧结块进行氮氧检测,检测出氮氧含量;

步骤六熔炼:将配料加入熔炼炉中坩埚内,形成混合料,根据氮氧含量添加配料份额,配料与锰铁烧结块的重量份额比如下:配料30-70份、锰铁烧结块30-70份,氮含量越高,则锰铁烧结块重量份额越低,炉内熔融完成后得到高碳锰铁成品。

优选的,所述步骤一中酸洗液为盐酸、磷酸、草酸、十二烷基硫酸钠、OP-10、水的混合物,所述盐酸、磷酸、草酸、十二烷基硫酸钠、OP-10、水的重量份额比如下:盐酸10份、磷酸8份、草酸4份、十二烷基硫酸钠2份、OP-10 1份、水75份。

优选的,所述步骤二中惰性气体为氩气和氢气混合气体,所述氩气和氢气体积比如下:氩气80-95%、氢气5-20%。

优选的,所述步骤六中炉内融入过程如下:将熔炼炉的功率调节为95~100kW,将熔炼炉的温度升至1220-1270℃,至炉料完全融化,保温静置10-15min,再将熔炼炉升温至1580~1620℃,利用电磁搅拌使混合料中低熔点的杂质元素及低密度的夹杂物能够充分上浮,将部分夹杂物粘附到坩埚壁上,净化钢水,之后加入脱氧剂进行脱氧,随炉冷却后倒出冷却,得到高碳锰铁成品。

优选的,所述脱氧剂为硅锶钡合金,所述硅锶钡合金中各元素重量份额比如下:硅55-66份,钙15-27份、钡:12-26份。

优选的,所述熔炼炉内坩埚为刚玉坩埚。

优选的,所述步骤六中配料为生铁和废钢的混合物,所述生铁和废钢的重量份额比为:生铁55-65份、废钢35-45份。

与现有技术相比,本发明的有益效果是:

本发明在进行预热脱气后,对锰铁烧结块进行氮氧检测,依据氮含量进行配料,配料量更加合理,进而提高高碳锰铁合金质量,而且对高碳锰铁粉的去氧化皮在炉外进行,这样就无须在炉内熔炼时使用损耗性的试剂覆盖剂进行去氧化皮,对合金损害性较小,减少了锰铁烧损,这样形成的氧化锰渣少,基于上述两点来大大提高高碳锰铁成品的质量,高碳锰铁成品化学成分均匀,这样制备的高锰铁合金硬度和韧性更高。

附图说明

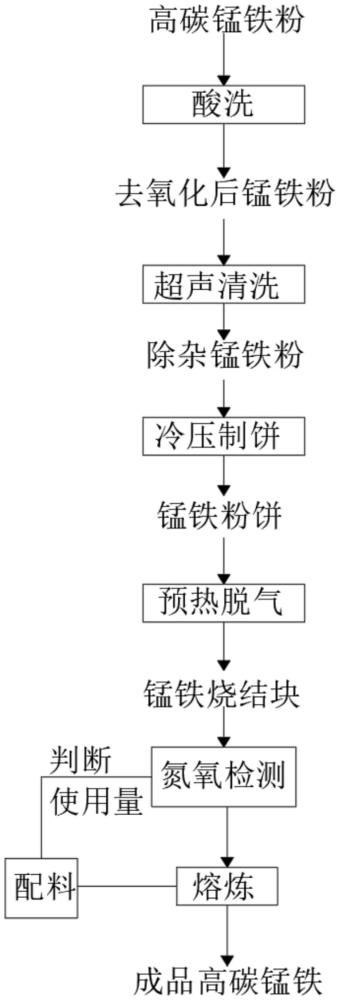

图1为本发明制备流程示意图;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

请参阅图1,本发明提供一种技术方案:一种高碳锰铁铁粉重熔工艺,包括以下步骤:

步骤一酸洗:将高碳锰铁粉在酸洗液作用下进行酸洗,去除表面氧化层,得到去氧化后锰铁粉,通过酸洗工艺去除高碳锰铁粉表面的氧化层,这样在熔炼时就无须使用试剂覆盖剂,对合金损害性较小,减少了锰铁烧损,这样形成的氧化锰渣少;

步骤二超声清洗:将步骤一所得去氧化后锰铁粉加入超声清洗机中清洗,去除表面污渍及油脂,得到除杂锰铁粉;

步骤三冷压制饼:将步骤二所得除杂锰铁粉冷压后制成饼状,得到锰铁粉饼,此步骤是方便输送锰铁粉饼,比起锰铁粉的输送来说,不会出现松散等现象;

步骤四预热脱气:将步骤三所得锰铁粉饼加入熔炼炉中坩埚内,将熔炼炉抽真空,使得熔炼炉内的压力为-0.05MPa~-0.1MPa,然后通入惰性气体,在200~600℃的温度下进行预热脱气,然后在压力为0.01MPa~0.2MPa的保护气氛下,将温度升至700~1200℃烧结1~4小时,随后降温冷却,得到锰铁烧结块,进行预热脱气后方便检测氮氧含量;

步骤五氮氧检测:对步骤四所得锰铁烧结块进行氮氧检测,检测出氮氧含量;

步骤六熔炼:将配料加入熔炼炉中坩埚内,形成混合料,根据氮氧含量添加配料份额,配料与锰铁烧结块的重量份额比如下:配料30-70份、锰铁烧结块30-70份,氮含量越高,则锰铁烧结块重量份额越低,炉内熔融完成后得到高碳锰铁成品,根据氮含量来调整配料份额,调整锰铁烧结快的返回比,高碳锰铁成品化学成分均匀,这样制备的高锰铁合金硬度和韧性更高。

实施例2:

本发明的第二个实施例,该实施例基于上一个实施例,步骤一中酸洗液为盐酸、磷酸、草酸、十二烷基硫酸钠、OP-10、水的混合物,盐酸、磷酸、草酸、十二烷基硫酸钠、OP-10、水的重量份额比如下:盐酸10份、磷酸8份、草酸4份、十二烷基硫酸钠2份、OP-10 1份、水75份。

步骤二中惰性气体为氩气和氢气混合气体,氩气和氢气体积比如下:氩气80-95%、氢气5-20%。

步骤六中炉内融入过程如下:将熔炼炉的功率调节为95~100kW,将熔炼炉的温度升至1220-1270℃,至炉料完全融化,保温静置10-15min,再将熔炼炉升温至1580~1620℃,利用电磁搅拌使混合料中低熔点的杂质元素及低密度的夹杂物能够充分上浮,将部分夹杂物粘附到坩埚壁上,净化钢水,之后加入脱氧剂进行脱氧,随炉冷却后倒出冷却,得到高碳锰铁成品。

脱氧剂为硅锶钡合金,硅锶钡合金中各元素重量份额比如下:硅55-66份,钙15-27份、钡:12-26份。

熔炼炉内坩埚为刚玉坩埚,刚玉坩埚质坚而耐熔、耐急冷急热、耐化学腐蚀,更利于锰铁熔炼使用。

步骤六中配料为生铁和废钢的混合物,生铁和废钢的重量份额比为:生铁55-65份、废钢35-45份。

实施例3:

请参阅图1,为本发明第三个实施例,该实施例基于上述两个实施例,本发明制备方法如下:步骤一酸洗:将高碳锰铁粉在酸洗液作用下进行酸洗,去除表面氧化层,得到去氧化后锰铁粉;步骤二超声清洗:将步骤一所得去氧化后锰铁粉加入超声清洗机中清洗,去除表面污渍及油脂,得到除杂锰铁粉;步骤三冷压制饼:将步骤二所得除杂锰铁粉冷压后制成饼状,得到锰铁粉饼;步骤四预热脱气:将步骤三所得锰铁粉饼加入熔炼炉中坩埚内,将熔炼炉抽真空,使得熔炼炉内的压力为-0.05MPa~-0.1MPa,然后通入惰性气体,在200~600℃的温度下进行预热脱气,然后在压力为0.01MPa~0.2MPa的保护气氛下,将温度升至700~1200℃烧结1~4小时,随后降温冷却,得到锰铁烧结块;步骤五氮氧检测:对步骤四所得锰铁烧结块进行氮氧检测,检测出氮氧含量;步骤六熔炼:将配料加入熔炼炉中坩埚内,形成混合料,根据氮氧含量添加配料份额,配料与锰铁烧结块的重量份额比如下:配料30-70份、锰铁烧结块30-70份,氮含量越高,则锰铁烧结块重量份额越低,炉内熔融完成后得到高碳锰铁成品。本发明在进行预热脱气后,对锰铁烧结块进行氮氧检测,依据氮含量进行配料,配料量更加合理,进而提高高碳锰铁合金质量,而且对高碳锰铁粉的去氧化皮在炉外进行,这样就无须在炉内熔炼时使用损耗性的试剂覆盖剂进行去氧化皮,对合金损害性较小,减少了锰铁烧损,这样形成的氧化锰渣少,基于上述两点来大大提高高碳锰铁成品的质量,高碳锰铁成品化学成分均匀,这样制备的高锰铁合金硬度和韧性更高。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。