一种软包灯条的生产方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及一种软包灯条的生产方法,属于灯具生产加工技术领域。

背景技术

灯具是指能透光、分配和改变光源光分布的器具,包括除光源外所有用于固定和保护光源所需的全部零部件,以及与电源连接所必需的线路附件。灯条,又叫灯带,是LED系列的一种照明产品,特点是冷光源、发热低微、高效节电。

传统的灯条生产工艺中,一般采用滴胶的方式将双组份改性树脂在led软灯条表面进行披覆和灌封,以形成密封性良好的灯条。现阶段,软包灯条生产时封装胶水多为双组份胶水,这类硅胶存在操作时间短、胶体性质不稳定等问题,且胶体完全固化时间长达2小时的特点,导致灯条生产时间变长,降低了灯条的生产效率。例如专利申请PCT/CN2014/078038,涂覆胶水后,烤箱烘烤时间在120min~260min胶水才固化。

发明内容

针对上述现有技术的不足,本发明的目的在于提供一种软包灯条的生产方法,选用特殊优化过的单组分硅胶,配合优化后的生产工艺及改进后的隧道炉烘烤温度,隧道炉加热温度在100~170℃,加热时长可以缩短至14~17min,使其能在14~17min内固化并达到相应的强度和附着力。

根据本发明的第一个实施方案,提供一种软包灯条的生产方法,包括固晶、缓冲、回流焊、点胶、固化、冷却步骤;

所述固晶包括上5次固晶机,其中1次上固晶机贴电阻,另外4次上固晶机贴芯片;

所述点胶具体步骤为:将回流焊完成的半成品置于带保温功能的自动点胶机的放料机上,然后像自动点胶机中加入单组分硅胶,使用图像识别视觉方式进行校准来控制自动点胶机进行点胶。

进一步地,作为本发明一种更为优选的实施方案,所述固晶具体步骤为:先将灯条置于固电阻机台夹具内进行贴电阻,然后再依次将除湿好的PCB板放置于第二固晶机、第三固晶机、第四固晶机、第五固晶机的机台夹具内,使用图像识别方式进行固晶贴芯片,完成固晶,备用。

进一步地,作为本发明一种更为优选的实施方案,所述贴电阻具体步骤是:将灯条、灯条电阻分别固定在第一固晶机的夹具上,利用第一固晶机将灯条电阻贴到灯条的电阻支架上。

进一步地,作为本发明一种更为优选的实施方案,所述贴芯片具体步骤是:先分别在第一芯片、第二芯片、第三芯片、第四芯片的支架上涂覆单组分硅胶,然后将第一芯片、第二芯片、第三芯片、第四芯片分别通过第二固晶机、第三固晶机、第四固晶机、第五固晶机依次安装到贴好电阻灯条的第一芯片支架、第二芯片支架、第三芯片支架、第四芯片支架上。

进一步地,作为本发明一种更为优选的实施方案,所述第二固晶机、第三固晶机、第四固晶机、第五固晶机的固晶部位分别为1~4位、5~8位、9~12位、13~15位。

进一步地,作为本发明一种更为优选的实施方案,在点胶之前先将物料置于115~123℃下烘烤55~60min,点胶时控制自动点胶机的温度范围为88℃~93℃。

进一步地,作为本发明一种更为优选的实施方案,所述回流焊具体步骤是:采用230~270℃高温使锡膏熔化凝固,将芯片电阻牢牢固定在PCB板上。

进一步地,作为本发明一种更为优选的实施方案,所述固化具体步骤为:将点胶完成的材料通过轨道送入隧道炉中进行固化,烘烤14~17min后出炉,备用。

进一步地,作为本发明一种更为优选的实施方案,所述隧道炉为长型隧道炉,所述长型隧道炉分有四个不同腔室,四个腔室的烘烤温度分别为100±5℃、120±5℃、160±5℃、100±5℃。

进一步地,作为本发明一种更为优选的实施方案,所述冷却是将固化好的材料先置于85~95℃下保温15~20min,然后以每分钟2~3℃的速率冷却至室温,得到所述软包灯条。

进一步地,作为本发明一种更为优选的实施方案,所述单组分硅胶为GRT_S2450半触变硅胶。

GRT_S2450为单组分铂金催化加成型半触变硅胶,是软灯带专用单组分硅胶,产品透明度高,粘接力好,超低挥发份,粘度适中适合快速点胶,粘结力突出。用于MLCOB/FCOB柔性灯带,适用于大多数柔性线路板。采用单组分硅胶便于将荧光粉混合做成针筒装,直接上点胶机批量生产,可无限长板连续点胶,从而减少采用双组份混合脱泡工序,节约人工及设备,提高生产效率及产品一致性。所用GRT_S2450半触变硅胶无需长时间烘烤,只需在隧道炉烘烤中14~17min即可出炉。

所用GRT_S2450半触变硅胶购自珠海固瑞泰复合材料有限公司。

与现有技术相比,本申请提供的技术方案具有以下优势:

(1)本申请软包灯条生产过程改用特殊优化过的单组分硅胶,配合优化后的生产工艺及改进后的隧道炉烘烤温度,隧道炉加热温度在100~170℃,加热时长可以缩短至14~17min,使其能在14~17min内固化并达到相应的强度和附着力。

(2)本申请选用一款单组分硅胶,通过减少抑制剂增加固化速度,增加粘结剂来提高胶体附着力,降低生产时间。

(3)本申请在材料点胶前先在115~123℃下烘烤55~60min,以达到除湿以及提高板材温度方便后续工序顺利进行作用。

(4)本申请固化炉分为四个腔体,每个腔体的温度范围不同,在有保温装置点胶机上点好材料后立刻通过轨道送入8温区4腔双面加热隧道炉中,且加热温度在100~170℃,加热时长可以缩短至14~17min,在14~17min出炉好先通过一段保温区,后进行强制冷却,确保胶体外表收缩率一致,确保生产的材料外观光洁度,能够保证材料在14~17min固化拥有较好的附着力及较高抗拉强度。

(5)本申请固晶设备采用一拖四的方式,每个固晶机所固晶的部位不同,降低了固晶固化时长,提高生产效率。

(6)本申请冷却是先通过保温区保温一段时间,然后以一定的速率进行强制冷却至室温,确保胶体外表收缩率一致,确保材料外观光洁度。

附图说明

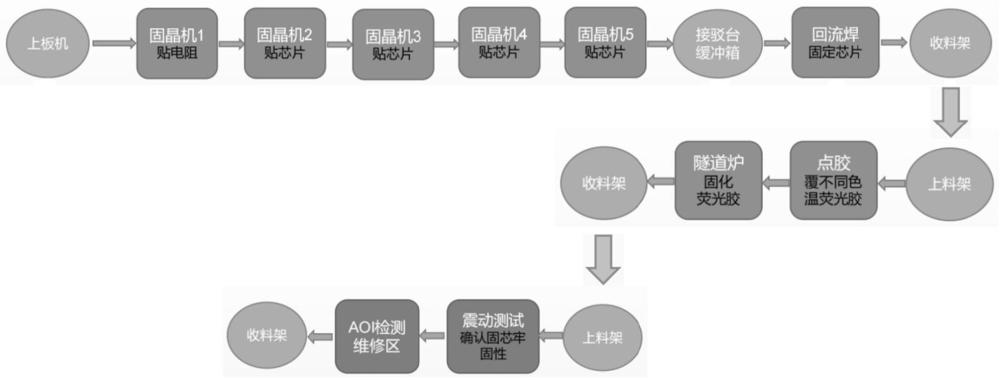

图1本申请软包灯条的生产工艺流程图。

具体实施方式

为了使本领域的技术人员更好地理解本申请中的技术方案,下面将结合本申请实施例中的附图对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,“多个”、“若干个”的含义是两个或两个以上,除非另有明确具体的限定。

须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本申请可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本申请所能产生的功效及所能达成的目的下,均应仍落在本申请所揭示的技术内容所能涵盖的范围内。

根据本发明的第一个实施方案,提供一种软包灯条的生产方法,包括固晶、缓冲、回流焊、点胶、固化、冷却步骤;

所述固晶包括上5次固晶机,其中1次上固晶机贴电阻,另外4次上固晶机贴芯片;

所述点胶具体步骤为:将回流焊完成的半成品置于带保温功能的自动点胶机的放料机上,然后像自动点胶机中加入单组分硅胶,使用图像识别视觉方式进行校准来控制自动点胶机进行点胶。

需要说明的是,本申请通过采用图像识别方式进行固晶作业,减少了不良发生,提升了作业效率。采用图像识别视觉校准控制点胶机,可以确保胶体能正确居中,减少偏光异常发生;同时,自动点胶机带保温功能,在点胶部位下部有一块加热板,将温度保持在90℃的范围内,能提前讲板材预热到合适温度,提升胶水与板材的附着力,提高可靠性。接驳台使用波浪形式进行缓冲,最大缓冲距离为20米,减少因前段机台故障或加胶时停机导致的不得不剪板的几率,提升了作业效率。

具体地进行阐述,在本发明实施例中,固晶具体步骤为:先将灯条置于固电阻机台夹具内进行贴电阻,然后再依次将除湿好的PCB板放置于第二固晶机、第三固晶机、第四固晶机、第五固晶机的机台夹具内,使用图像识别方式进行固晶贴芯片,完成固晶,备用。

具体地进行阐述,在本发明实施例中,贴电阻具体步骤是:将灯条、灯条电阻分别固定在第一固晶机的夹具上,利用第一固晶机将灯条电阻贴到灯条的电阻支架上。

具体地进行阐述,在本发明实施例中,贴芯片具体步骤是:先分别在第一芯片、第二芯片、第三芯片、第四芯片的支架上涂覆单组分硅胶,然后将第一芯片、第二芯片、第三芯片、第四芯片分别通过第二固晶机、第三固晶机、第四固晶机、第五固晶机依次安装到贴好电阻灯条的第一芯片支架、第二芯片支架、第三芯片支架、第四芯片支架上。

具体地进行阐述,在本发明实施例中,第二固晶机、第三固晶机、第四固晶机、第五固晶机的固晶部位分别为1~4位、5~8位、9~12位、13~15位。

具体地进行阐述,在本发明实施例中,在点胶之前先将物料置于115~123℃下烘烤55~60min,点胶时控制自动点胶机的温度范围为88℃~93℃。

具体地进行阐述,在本发明实施例中,回流焊具体步骤是:采用230~270℃高温使锡膏熔化凝固,将芯片电阻牢牢固定在PCB板上。通过回流焊方式固定芯片电阻,回流焊将芯片电阻牢牢固定在PCB板上的同时,还能起导通电流作用和散热作用。

具体地进行阐述,在本发明实施例中,固化具体步骤为:将点胶完成的材料通过轨道送入隧道炉中进行固化,烘烤14~17min后出炉,备用。

具体地进行阐述,在本发明实施例中,隧道炉为长型隧道炉,所述长型隧道炉分有四个不同腔室,四个腔室的烘烤温度分别为100±5℃、120±5℃、160±5℃、100±5℃。

具体地进行阐述,在本发明实施例中,冷却是将固化好的材料先置于85~95℃下保温15~20min,然后以每分钟2~3℃的速率冷却至室温,得到所述软包灯条。

具体地进行阐述,在本发明实施例中,单组分硅胶为GRT_S2450半触变硅胶。由于采用新型单组分硅胶,缩短了固化时间,14~17min即可出炉,同时还提升了固化强度。

实施例1

一种软包灯条的生产方法,包括以下步骤;

(1)固晶:先将灯条置于固电阻机台夹具内进行贴电阻,然后再依次将除湿好的PCB板放置于第二固晶机、第三固晶机、第四固晶机、第五固晶机的机台夹具内,使用图像识别方式进行固晶贴芯片,完成固晶,备用;

所述贴电阻具体步骤是:将灯条、灯条电阻分别固定在第一固晶机的夹具上,利用第一固晶机将灯条电阻贴到灯条的电阻支架上;所述贴芯片具体步骤是:先分别在第一芯片、第二芯片、第三芯片、第四芯片的支架上涂覆GRT_S2450半触变硅胶,然后将第一芯片、第二芯片、第三芯片、第四芯片分别通过第二固晶机、第三固晶机、第四固晶机、第五固晶机依次安装到贴好电阻灯条的第一芯片支架、第二芯片支架、第三芯片支架、第四芯片支架上;所述第二固晶机、第三固晶机、第四固晶机、第五固晶机的固晶部位分别为1~4位、5~8位、9~12位、13~15位;

(2)缓冲:将步骤(1)固晶好的灯条送入缓冲箱中进行缓冲;

(3)回流焊:将步骤(2)缓冲好的灯条送入回流焊箱中,采用230℃高温使锡膏熔化凝固,将芯片电阻牢牢固定在PCB板上;

(4)点胶:将回流焊完成的半成品置于带保温功能的自动点胶机的放料机上,然后像自动点胶机中加入

在点胶之前先将物料置于115℃下烘烤55min,点胶时控制自动点胶机的温度范围为88℃;

(5)固化:将点胶完成的材料通过轨道送入隧道炉中进行固化,烘烤14min后出炉,备用;

所述隧道炉为长型隧道炉,所述长型隧道炉分有四个不同腔室,四个腔室的烘烤温度分别为100±5℃、120±5℃、160±5℃、100±5℃;

(6)冷却:冷却是将固化好的材料先置于85℃下保温15min,然后以每分钟2℃的速率冷却至室温,得到所述软包灯条。后续经振动测试,振动测试合格后验收入库。

实施例2

一种软包灯条的生产方法,包括以下步骤;

(1)固晶:先将灯条置于固电阻机台夹具内进行贴电阻,然后再依次将除湿好的PCB板放置于第二固晶机、第三固晶机、第四固晶机、第五固晶机的机台夹具内,使用图像识别方式进行固晶贴芯片,完成固晶,备用;

所述贴电阻具体步骤是:将灯条、灯条电阻分别固定在第一固晶机的夹具上,利用第一固晶机将灯条电阻贴到灯条的电阻支架上;所述贴芯片具体步骤是:先分别在第一芯片、第二芯片、第三芯片、第四芯片的支架上涂覆GRT_S2450半触变硅胶,然后将第一芯片、第二芯片、第三芯片、第四芯片分别通过第二固晶机、第三固晶机、第四固晶机、第五固晶机依次安装到贴好电阻灯条的第一芯片支架、第二芯片支架、第三芯片支架、第四芯片支架上;所述第二固晶机、第三固晶机、第四固晶机、第五固晶机的固晶部位分别为1~4位、5~8位、9~12位、13~15位;

(2)缓冲:将步骤(1)固晶好的灯条送入缓冲箱中进行缓冲;

(3)回流焊:将步骤(2)缓冲好的灯条送入回流焊箱中,采用270℃高温使锡膏熔化凝固,将芯片电阻牢牢固定在PCB板上;

(4)点胶:将回流焊完成的半成品置于带保温功能的自动点胶机的放料机上,然后像自动点胶机中加入GRT_S2450半触变硅胶,使用图像识别视觉方式进行校准来控制自动点胶机进行点胶;

在点胶之前先将物料置于123℃下烘烤60min,点胶时控制自动点胶机的温度范围为93℃;

(5)固化:将点胶完成的材料通过轨道送入隧道炉中进行固化,烘17min后出炉,备用;

所述隧道炉为长型隧道炉,所述长型隧道炉分有四个不同腔室,四个腔室的烘烤温度分别为100±5℃、120±5℃、160±5℃、100±5℃;

(6)冷却:冷却是将固化好的材料先置于95℃下保温20min,然后以每分钟3℃的速率冷却至室温,得到所述软包灯条。后续经振动测试,振动测试合格后验收入库。

实施例3

一种软包灯条的生产方法,包括以下步骤;

(1)固晶:先将灯条置于固电阻机台夹具内进行贴电阻,然后再依次将除湿好的PCB板放置于第二固晶机、第三固晶机、第四固晶机、第五固晶机的机台夹具内,使用图像识别方式进行固晶贴芯片,完成固晶,备用;

所述贴电阻具体步骤是:将灯条、灯条电阻分别固定在第一固晶机的夹具上,利用第一固晶机将灯条电阻贴到灯条的电阻支架上;所述贴芯片具体步骤是:先分别在第一芯片、第二芯片、第三芯片、第四芯片的支架上涂覆GRT_S2450半触变硅胶,然后将第一芯片、第二芯片、第三芯片、第四芯片分别通过第二固晶机、第三固晶机、第四固晶机、第五固晶机依次安装到贴好电阻灯条的第一芯片支架、第二芯片支架、第三芯片支架、第四芯片支架上;所述第二固晶机、第三固晶机、第四固晶机、第五固晶机的固晶部位分别为1~4位、5~8位、9~12位、13~15位;

(2)缓冲:将步骤(1)固晶好的灯条送入缓冲箱中进行缓冲;

(3)回流焊:将步骤(2)缓冲好的灯条送入回流焊箱中,采用250℃高温使锡膏熔化凝固,将芯片电阻牢牢固定在PCB板上。通过回流焊方式固定芯片电阻,回流焊将芯片电阻牢牢固定在PCB板上的同时,还能起导通电流作用和散热作用;

(4)点胶:将回流焊完成的半成品置于带保温功能的自动点胶机的放料机上,然后像自动点胶机中加入GRT_S2450半触变硅胶,使用图像识别视觉方式进行校准来控制自动点胶机进行点胶;

在点胶之前先将物料置于115~123℃下烘烤58min,点胶时控制自动点胶机的温度范围为90℃;

(5)固化:将点胶完成的材料通过轨道送入隧道炉中进行固化,烘烤15.5min后出炉,备用;

所述隧道炉为长型隧道炉,所述长型隧道炉分有四个不同腔室,四个腔室的烘烤温度分别为100±5℃、120±5℃、160±5℃、100±5℃;

(6)冷却:冷却是将固化好的材料先置于90℃下保温18min,然后以每分钟2.5℃的速率冷却至室温,得到所述软包灯条。后续经振动测试,振动测试合格后验收入库。

对比例1

与实施例1不同之处在于:采用双组份硅胶(即RTV-2硅胶),其他条件不变。

对比例2

与实施例1不同之处在于:不采用图像识别方式进行校准,其他条件不变。

对比例3

与实施例1不同之处在于:固晶时只采用四个固晶机,其他条件不变。

对比例4

与实施例1不同之处在于:固化时隧道炉的烘烤温度均为110±5℃,其他条件不变。

对比例5

与实施例1不同之处在于:冷却是将固化好的材料置于室温下自然冷却,其他条件不变。

将实施例1~3和对比例1~5的生产方法来制备灯条,记录制备过程的中硅胶完全固化时间、固化后测试芯片和电阻抗撕裂强度,并对各个方法制得的灯条整体外观进行物理测试,实施例1~3制得灯条的芯片和电阻与PCB板粘贴牢固,振动、摇晃或施以一定外力均不易脱落;对比例1制得的灯条摇晃、振动或施以一定外力时芯片、电阻出现脱胶情况;对比例2制得的灯条芯片和电阻与PCB板粘贴稳固,振动、摇晃均不易脱落;对比例3制得的灯条施以一定外力出现轻微脱胶;对比例4制得的灯条施以一定外力出现轻微脱胶,外表面有褶皱和细微裂纹;对比例5制得的灯条芯片和电阻与PCB板粘贴牢固,但施以一定外力出现轻微脱胶。实验结果如下表1所示。

表1

由表1实验数据可知,本申请软包灯条生产方法降低了固晶固化时长,提高生产效率,而且还能提高芯片和电阻与PCB板粘贴牢固度,能够保证材料在14~17min固化拥有较好的附着力及较高抗拉强度。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。