减底泵的退油预热安全处理系统及其退油方法和预热方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及石油化工领域领域,具体地涉及一种减底泵的退油预热安全处理系统及其退油方法和预热方法。

背景技术

常减压装置中减压塔底渣油操作温度为365℃,为配合减底泵检修,工艺上需将减底泵退油并预热处理,目前各炼厂常规的处理方法是经重污油线退油预热,通过传统的方式存在以下问题:

退油和预热操作前均需要对重污油线贯通吹扫,重污油系统流程长,蒸汽贯通时间长,会占用系统重污油系统资源,增加1.0MPa蒸汽消耗,减低泵检修处理一次需消耗蒸汽约16吨。

此外在预热操作期间,一方面高温渣油(365℃)可能进入重污油罐引起突沸事故,另一方面重污油系统预热时间无法把握,改泵出口预热时可能造成另一台运行减底泵抽空。

发明内容

本发明的目的是为了克服现有技术存在的耗时长、能耗高、安全性低以及预热时间无法把握的问题,提供一种减底泵的退油预热安全处理系统,该减底泵的退油预热安全处理系统在减底泵退油预热中蒸汽贯通吹扫时间减少,蒸汽消耗量减少,处理各节点可通过减压塔底压力指示变化情况做到定量可控,检修过程安全可控。

为了实现上述目的,本发明一方面提供一种减底泵的退油预热安全处理系统,该退油预热安全处理系统包括:减压塔、减底泵、蒸汽吹扫线和预热专线,所述预热专线上设置有第一阀门;所述减底泵上设置有减底泵进口线、减底泵出口线、封油线和放空线,所述减底泵进口线、封油线和放空线上分别设置有第五阀门、第八阀门和第九阀门,所述减底泵出口线上设置有单向阀、与所述单向阀并联的第七阀门以及设置在尾端的第六阀门;所述减底泵进口线与所述减压塔的出口连接,所述蒸汽吹扫线连接于所述第五阀门的出口线上,所述蒸汽吹扫线上朝向远离所述减底泵进口线的方向上顺次设置有第四阀门、第三阀门和第二阀门,所述预热专线的两端分别连接于所述第四阀门的出口线和所述减压塔。

优选地,所述第五阀门的进口线与所述第六阀门的出口线之间设置有泵副线,所述泵副线上设置有第一副线阀门,所述副线阀门的出口线与所述第二阀门的出口线之间设置有第一蒸汽副线,所述第一蒸汽副线上设置有第二副线阀门。

优选地,所述第三阀门的进口线与所述第五阀门的出口线之间设置有第二蒸汽副线,所述第二蒸汽副线上设置有第三副线阀门。

优选地,所述所述减压塔上设置有极冷油线,所述极冷油线上设置有第十阀门,所述所述第一阀门的出口线与所述第十阀门的出口线连接。

优选地,所述极冷油线的材质为Cr5Mo,设计压力不小于0.68Mpa。

优选地,所述第五阀门的出口线上设置有过滤器。

优选地,所述预热专线的材质为oCr18Ni10Ti,设计压力不小于2.475Mpa,所述减底泵进口线的材质为oCr18Ni10Ti,设计压力不小于0.185Mpa。

本发明第二方面提供一种减底泵退油方法,该减底泵退油方法使用所述退油预热安全处理系统,包括以下步骤:

A1)打开第一阀门、第二阀门和第三阀门,其余阀门关闭,通过预热专线引蒸汽向所述减压塔吹扫贯通,至所述减压塔底远传压力指示变化时关闭第二阀门、第三阀门和第七阀门,贯通吹扫结束;

A2)打开第四阀门,改通预热专线流程,再打开第八阀门,向所述减底泵注入封油,使封油经预热专线去所述减压塔对所述减底泵置换冷却降温,至所述减底泵泵缸表面温度低于90℃时,减底泵退油冷却结束;

A3)关闭第五阀门和第四阀门,打开第九阀门,将减底泵泵缸泄压至0MPag后交付检修;

A4)重复步骤A1)对预热专线吹扫贯通。

优选地,所述蒸汽吹扫线内为不小于1.0Mpa的蒸汽。

本发明第三方面一种减底泵预热方法,该减底泵预热方法基于步骤A1)-步骤A4)完成后进行,包括以下步骤:

B1)重复步骤A1)对预热专线吹扫贯通;

B2)打开第四阀门,改通预热专线流程,再打开第六阀门和第七阀门,高温渣油经预热专线向减压塔置换预热升温;

B3)待所述减压塔底远传压力指示处于正常指示值时,关闭第四阀门,停止经预热专线向减压塔预热;

B4)关闭第六阀门后打开第五阀门,再缓慢打开第六阀门至半扣状态,改经减底泵出口第六阀门预热;

B5)预热完成后,重复步骤A1)对预热专线吹扫贯通。

通过上述技术方案,该减底泵的退油预热安全处理系统在减底泵退油预热中蒸汽贯通吹扫时间减少,蒸汽消耗量减少,处理各节点可通过减压塔底压力指示变化情况做到定量可控,检修过程安全可控。

附图说明

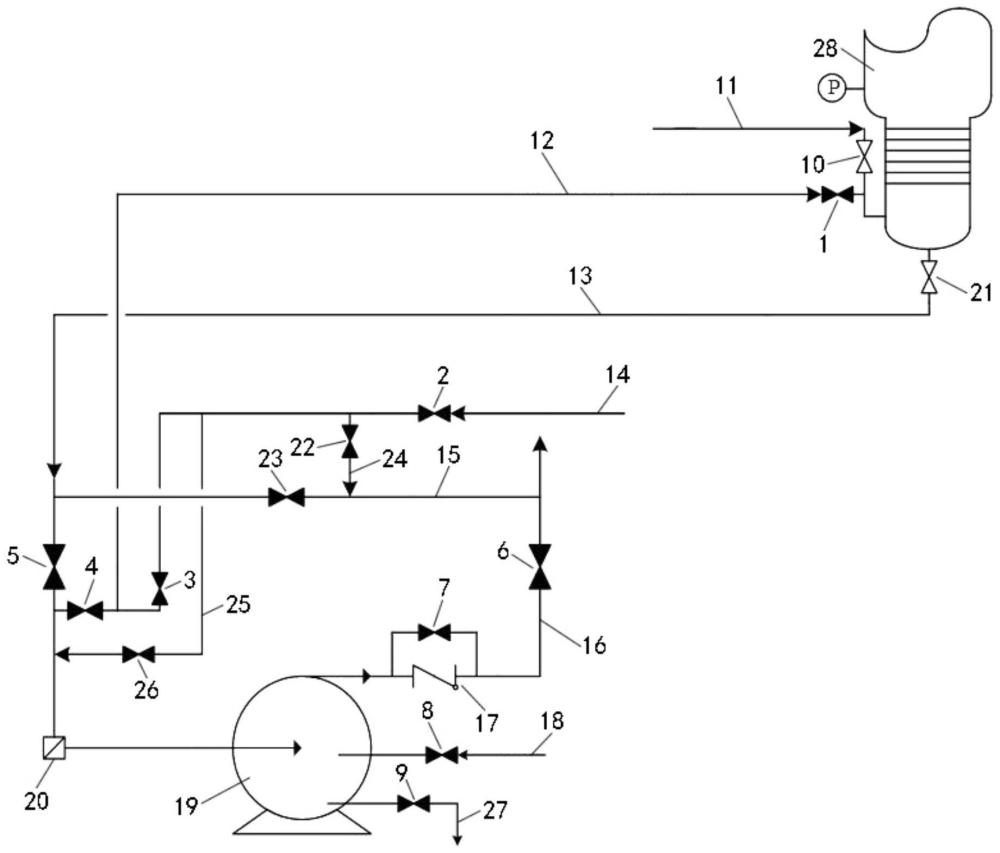

图1是减底泵的退油预热安全处理系统的一种优选实施方式的示意图。

附图标记说明

1-第一阀门;2-第二阀门;3-第三阀门;4-第四阀门;5-第五阀门;6-第六阀门;7-第七阀门;8-第八阀门;9-第九阀门;10-第十阀门;11-极冷油线;12-预热专线;13-减底泵进口线;14-蒸汽吹扫线;15-泵副线;16-减底泵出口线;17-单向阀;18-封油线;19-减底泵;20-过滤器;21-塔底根部阀;22-第二副线阀门;23-第一副线阀门;24-第一蒸汽副线;25-第二蒸汽副线;26-第三副线阀门;27-放空线;28-减压塔。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,“上下左右、前后内外”等包含在术语中的方位词仅代表该术语在常规使用状态下的方位,或为本领域技术人员理解的俗称,而不应视为对该术语的限制。

参见图1所示的减底泵的退油预热安全处理系统,该退油预热安全处理系统包括:减压塔28、减底泵19、蒸汽吹扫线14和预热专线12,所述预热专线12上设置有第一阀门1;所述减底泵19上设置有减底泵进口线13、减底泵出口线16、封油线18和放空线27,所述减底泵进口线13、封油线18和放空线27上分别设置有第五阀门5、第八阀门8和第九阀门9,所述减底泵出口线16上设置有单向阀17、与所述单向阀17并联的第七阀门7以及设置在尾端的第六阀门6;所述减底泵进口线13与所述减压塔28的出口连接,所述蒸汽吹扫线14连接于所述第五阀门5的出口线上,所述蒸汽吹扫线14上朝向远离所述减底泵进口线13的方向上顺次设置有第四阀门4、第三阀门3和第二阀门2,所述预热专线12的两端分别连接于所述第四阀门4的出口线和所述减压塔28。

通过上述技术方案的实施,该减底泵的退油预热安全处理系统在减底泵19退油预热中蒸汽贯通吹扫时间减少,蒸汽消耗量减少,处理各节点可通过减压塔28底压力指示变化情况做到定量可控,检修过程安全可控。具体的说,通过在减底泵19入口管线中的第五阀门5后增加至减压塔28的预热专线12,减底泵19退油和预热均可以通过专线操作,可有效缩短蒸汽贯通时间,同时经预热专线12预热时可通过减压塔28底压力表变化情况判断预热情况,避免出现改泵出口预热时泵抽空风险。其中,在本发明中,单向阀17的流向是朝向第六阀门6。

在该实施方式中,为了进一步提供一种减底泵的退油预热安全处理系统,所述第五阀门5的进口线与所述第六阀门6的出口线之间设置有泵副线15,所述泵副线15上设置有第一副线阀门23,所述副线阀门的出口线与所述第二阀门2的出口线之间设置有第一蒸汽副线24,所述第一蒸汽副线24上设置有第二副线阀门22。

在该实施方式中,为了进一步提供一种减底泵的退油预热安全处理系统,所述第三阀门3的进口线与所述第五阀门5的出口线之间设置有第二蒸汽副线25,所述第二蒸汽副线25上设置有第三副线阀门26。

在该实施方式中,所述所述减压塔28上设置有极冷油线11,所述极冷油线11上设置有第十阀门10,所述所述第一阀门1的出口线与所述第十阀门10的出口线连接。通过这样的设置,使得预热专线12与极冷油线11共用一端管线,最终将封油或用于预热的高温渣油通过极冷油线11的根部送入减压塔28内。

在该实施方式中,为了进一步提供一种极冷油线11,以便与预热专线12更好的配合,所述极冷油线11的材质为Cr5Mo,设计压力不小于0.68Mpa。如在一种实施方式中,极冷油线11的材质为Cr5Mo,设计压力为0.68Mpa,设计管径为DN100。

在该实施方式中,所述第五阀门5的出口线上设置有过滤器20。通过设置过滤器20使得进入减底泵19的渣油杂质更少。

在该实施方式中,为了进一步提供一种预热专线12以及减底泵进口线13,所述预热专线12的材质为oCr18Ni10Ti,设计压力不小于2.475Mpa,所述减底泵进口线13的材质为oCr18Ni10Ti,设计压力不小于0.185Mpa。如在一种实施方式中,预热专线12的材质为oCr18Ni10Ti,设计压力为2.475Mpa,设计管径为DN40。减底泵进口线13的材质为oCr18Ni10Ti,设计压力为0.185Mpa,设计管径为DN500。

本发明第二方面提供一种减底泵退油方法,该减底泵退油方法使用所述退油预热安全处理系统,包括以下步骤:

A1)打开第一阀门1、第二阀门2、第三阀门3和第七阀门,其余阀门关闭,通过预热专线12引蒸汽向所述减压塔28吹扫贯通,至所述减压塔28底远传压力指示变化时关闭第二阀门2和第三阀门3,贯通吹扫结束;

A2)打开第四阀门4,改通预热专线12流程,再打开第八阀门8,向所述减底泵19注入封油,使封油经预热专线12去所述减压塔28对所述减底泵19置换冷却降温,至所述减底泵19泵缸表面温度低于90℃时,减底泵19退油冷却结束;

A3)关闭第五阀门5和第四阀门4,打开第九阀门9,将减底泵19泵缸泄压至0MPag后交付检修;

A4)重复步骤A1)对预热专线12吹扫贯通。

通过上述技术方案的实施,使得减底泵19退油过程在预热专线12中完成,蒸汽通过预热专线12进入减压塔28吹扫贯通,由于减压塔28底远传压力正常值为-97Kpa,蒸汽吹扫贯通后压力会突然下降至-91Kpa,当压力突然产生变化后即可知道已经吹扫贯通,此时,贯通吹扫结束。贯通吹扫结束后改通预热专线12流程,通过封油对减底泵19进行退油冷却,封油通过预热专线12进入减压塔28,待减底泵19泵缸表面温度降低至90℃以下时,减底泵19退油冷却结束,然后关闭第五阀门5和第四阀门4,打开第九阀门9,将减底泵19泵缸泄压至0MPag后交付检修,检修完成后再次对预热专线12吹扫贯通,以备下次使用。

在该实施方式中,所述蒸汽吹扫线14内为不小于1.0Mpa的蒸汽。如在一种具体实施方式中,蒸汽吹扫线14内使用1.0Mpa的蒸汽。

本发明第三方面一种减底泵预热方法,该减底泵预热方法基于步骤A1)-步骤A4)完成后进行,包括以下步骤:

B1)重复步骤A1)对预热专线12吹扫贯通;

B2)打开第四阀门4,改通预热专线12流程,再打开第六阀门6和第七阀门7,高温渣油经预热专线12向减压塔28置换预热升温;

B3)待所述减压塔28底远传压力指示处于正常指示值时,关闭第四阀门4,停止经预热专线12向减压塔28预热;

B4)关闭第六阀门6后打开第五阀门5,再缓慢打开第六阀门6至半扣状态,改经减底泵19出口第六阀门6预热;

B5)预热完成后,重复步骤A1)对预热专线12吹扫贯通。

通过上述技术方案的实施,预热专线12吹扫贯通的方式与步骤A1)相同,吹扫贯通后改通预热专线12流程,再打开第六阀门6和第七阀门7,高温渣油经预热专线12向减压塔28置换预热升温,当减压塔28底远传压力指示变化不明显时,即指示在-97Kpa时,停止经预热专线12向减压塔28预热,改经减底泵19出口第六阀门6预热,在改经减底泵19出口第六阀门6预热预热的过程中需要缓慢打开第六阀门6至半扣状态,使得高温渣油缓慢流入,避免由于压差过大造成过大的冲击。通过两轮预热完成后再次对预热专线12吹扫贯通,以备下次使用。

在减底泵19退油过程以及减底泵预热预热过程中,设置在减压塔底部的塔底根部阀21应当始终保持开启状态,或者至少在减底泵预热过程的步骤B4)中将塔底根部阀21打开。

通过上述技术改造后,蒸汽贯通吹扫时间由原来的时4小时缩短为1小时,蒸汽消耗量由原来的16吨减少为4吨,处理各节点可通过减压塔28底压力指示变化情况做到定量可控,改造投用后对减底泵19进行了30次检修处理未发生减底泵19抽空异常情况,检修过程安全可控。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。