均匀燃烧且防腐蚀防结焦的超临界CO2锅炉及锅炉系统

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及超临界二氧化碳锅炉技术领域,具体涉及一种防腐蚀防结焦的超临界二氧化碳锅炉及锅炉系统。

背景技术

超临界二氧化碳燃煤发电技术目前是国际上研究的热点,该技术具有效率高、成本低以及环保等优势。然而由于超临界二氧化碳锅炉将传统锅炉中的水工质更换为二氧化碳,导致传统的锅炉结构并不能完全适用于超临界二氧化碳锅炉。目前传统的大型燃煤锅炉均为矩形结构,然后形成四角切圆燃烧、双切圆燃烧或者对冲燃烧,但这种方式下必然会导致燃烧在整个燃烧室内分布不均匀,部分炉墙的热流密度高以及近壁面氧气浓度低。这在超临界二氧化碳锅炉中是不允许的,因为超临界二氧化碳锅炉的壁面温度相比传统锅炉会增加约200℃,如果部分炉墙的热流密度很高、近壁面氧气浓度低,将会导致超温爆管、高温腐蚀、结焦结渣等问题,威胁锅炉安全性。

发明内容

为解决上述技术问题,本发明提供一种均匀燃烧且防腐蚀防结焦的超临界CO

一种均匀燃烧且防腐蚀防结焦的超临界CO

每组所述燃烧器喷口分别包括再循环风喷口、一次风喷口和二次风喷口,所述一次风喷口两侧设有对称分布的侧再循环风喷口,所述再循环风喷口和所述侧再循环风喷口分别用以向所述主燃烧室内送入再循环烟气或再循环烟气与二次风的混合气体,所述一次风喷口用以向所述主燃烧室内送入一次风或一次风与再循环烟气的混合气体,所述二次风喷口用以向所述主燃烧室内送入二次风或二次风与再循环烟气的混合气体,且所述侧再循环风喷口处的风速大于或等于所述一次风喷口处的风速;

且所述再循环风喷口和所述侧再循环风喷口处的风温为300-800℃,所述二次风喷口处的风温为300-800℃;

或每个所述燃烧器喷口组分别包括再循环风喷口和旋流燃烧喷口,且所述旋流燃烧喷口的两侧分别设有侧再循环风喷口,所述旋流燃烧喷口内旋喷口用以向所述主燃烧室内送入一次风或其与再循环烟气的混合气体,所述旋流燃烧喷口的外旋喷口用以向所述主燃烧室内送入二次风或二次风与再循环烟气的混合气体,所述再循环风喷口和所述侧再循环风喷口用以向所述主燃烧室内送入再循环烟气或再循环烟气与二次风的混合气体,且所述侧再循环风喷口处的风速大于或等于所述旋流燃烧喷口处的最大风速;

所述再循环风喷口处和所述侧再循环风喷口的风温为300-800℃,所述旋流燃烧喷口的外旋喷口处的风温为300-800℃。

优选地,所述一次风喷口处的风温为50-500℃。

优选地,所述一次风喷口处的风速为v

优选地,所述一次风喷口的中心与其两侧的所述侧再循环风喷口的中心位于同一水平线上,且所述一次风喷口对应竖直方向的长度均小于等于其两侧的所述侧再循环风喷口的竖直方向的长度,所述侧再循环风喷口的最大宽度为dc,相邻两组所述燃烧器喷口的所述一次风喷口相互靠近的一侧之间的距离为dp,所述一次风喷口与其两侧的所述侧再循环风喷口之间的间距d0的取值范围为:1/2dc≤d0≤1/2dp。

优选地,所述折焰角呈锥台形,且所述折焰角的斜面与水平面的夹角为α,且α的取值范围为30°≤α<90°。

一种锅炉系统,包括均匀燃烧且防腐蚀防结焦的超临界CO

一种锅炉系统,包括上述均匀燃烧且防腐蚀防结焦的超临界CO

一种锅炉系统,包括上述均匀燃烧且防腐蚀防结焦的超临界CO

优选地,所述一次风管道的另一端穿过所述空气预热器并与所述第一三通的该所述接口连通,所述二次风管道的另一端穿过所述空气预热器并与所述第二三通的该所述接口连通。

优选地,所述烟道包括水平烟道和尾部烟道,且所述尾部烟道内设有尾部换热器和空气预热器,所述再循环风机与所述烟道的连通处位于所述尾部换热器和空气预热器之间或/和位于所述尾部烟道中段,且所述再循环风机抽取的烟气的体积为其与所述烟道连通处的烟气体积的5-60%。

本发明所述均匀燃烧且防腐蚀防结焦的超临界CO

圆形、椭圆形或N边形的主燃烧室耦合多燃烧器阵列可以使得煤粉以及空气从主燃烧室的各个方位均匀喷入,有效提高煤粉燃烧的均匀性,减少存在尖峰热负荷的区域;

大比例超高温烟气再循环以及高温二次风的设计,可以降低煤粉周围的氧浓度,减缓燃烧的反应速率,有利于实现煤粉的稀释,同时促进均匀温度场条件的形成,烟气再循环还可以在一定程度削弱尖峰热负荷;

侧再循环风喷口的设计,在圆形、椭圆形或N边形主燃烧室耦合多燃烧器阵列的共同作用下,可以实现煤粉的稀释,使得煤粉与空气在整个燃烧空间充分均匀混合后再开始燃烧,燃烧更加均匀的分布于整个主燃烧室,且无需采用超高的入口风速,进一步保证了锅炉的安全性;同时,上述侧再循环风喷口的设计还使得CO、H

锥台形折焰角的设计,相比于传统的单折焰角,可以进一步保证上炉膛的烟气温度、热负荷分布均匀,避免了该区域以及后续区域受热面由烟温偏差导致的超温问题;

上述大比例高温烟气再循环、高温二次风、侧再循环风喷口设计和折焰角联合运用后,形成了协同促进作用,获得均匀燃烧且腐蚀防结焦的锅炉和锅炉系统。

主燃烧室内负荷均匀且燃烧均匀使得锅炉炉膛壁面吸热分布均匀,使得冷却壁壁面上的每根冷却管吸收的热量基本一致,也就避免冷却管之间的热偏差,减少了因为局部吸热不均匀产生高热流而导致的爆管危险。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。本发明的具体实施方式由以下实施例及其附图详细给出。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1为本发明实施例1所述主燃烧室的截面示意图;

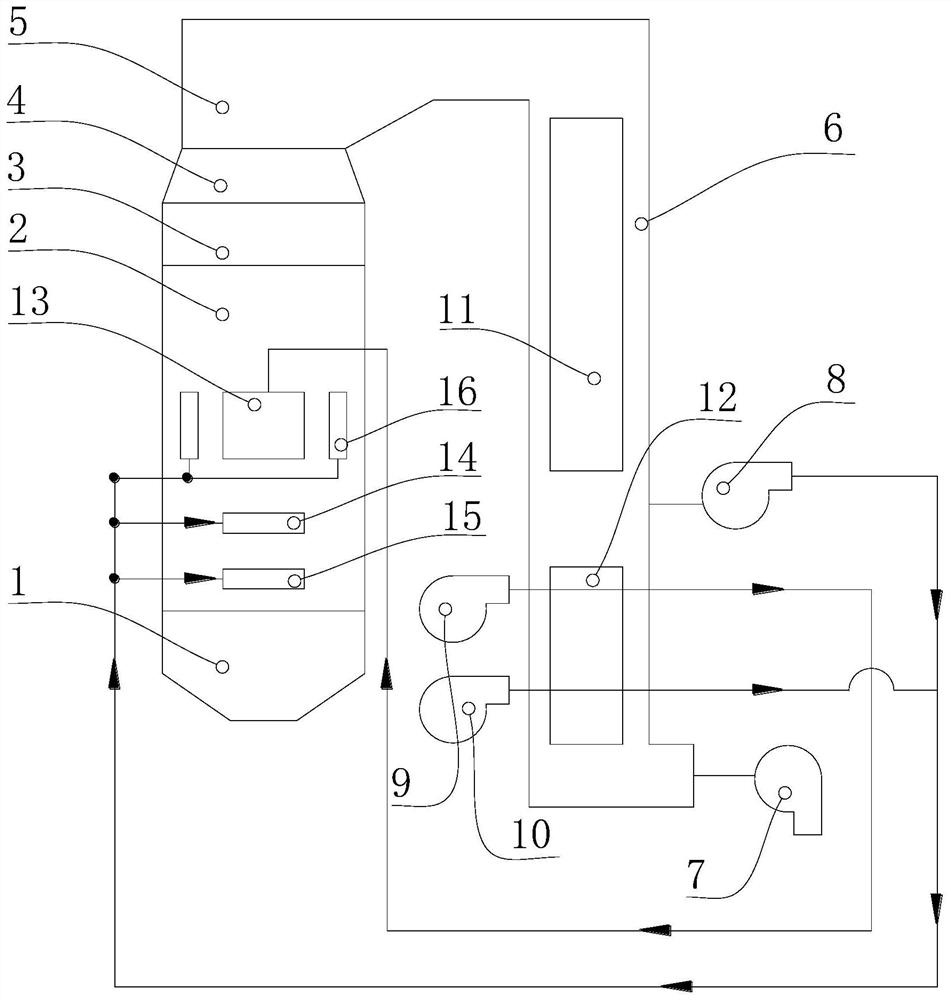

图2为本发明实施例1和实施例4所述锅炉系统的示意图;

图3为本发明实施例2所述主燃烧室的截面示意图;

图4为本发明实施例2和实施例3所述锅炉系统的示意图;

图5为本发明实施例3所述主燃烧室的截面示意图;

图6为本发明实施例5所述锅炉系统的示意图;

图7为本发明实施例6所述主燃烧室上每组燃烧器喷口的分布示意图;

图8为本发明对比例1所述锅炉系统的示意图;

图9为本发明对比例2所述锅炉系统的示意图;

图10为本发明对比例3所述锅炉系统的示意图。

附图标记的具体含义为:

1、灰斗;2、主燃烧室;3、上炉膛;4、折焰角;5、水平烟道;6、尾部烟道;7、引风机;8、再循环风机;9、一次风机;10、二次风机;11、尾部受热面;12、空气预热器;13、一次风喷口;14、二次风喷口;14a、底二次风喷口;14b、偏置二次风喷口;15、再循环风喷口;16、侧再循环风喷口;17、油风喷口;18、紧凑燃尽风喷口;19、分离燃尽风喷口。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

以下结合附图1-10对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

基于上述专利,提出本申请的实施例。

实施例1

如图1所示,实施例1所述超临界二氧化碳锅炉系统包括灰斗1、主燃烧室2、上炉膛3、折焰角4、水平烟道5、尾部烟道6、引风机7、再循环风机8、一次风机9和二次风机10,所述灰斗1、主燃烧室2、上炉膛3和折焰角4由下至上依次连通,水平烟道5的一端与所述折焰角4的上端连通,尾部烟道6的一端与所述水平烟道5的另一端连通,所述引风机7的进气口与所述尾部烟道6的另一端连通,并用以从所述尾部烟道6内向外抽取烟气,所述尾部烟道6内设有由其靠近所述水平烟道5的一端向其另一端依次设有尾部受热面11和空气预热器12。

本实施例所述折焰角4呈锥台形,且所述折焰角4的侧壁与所述与水平面的夹角为30°。

如图1所示,所述主燃烧室2的横截面为圆形,主燃烧室2的侧壁上分别十二个沿其周向间隔均匀分布的燃烧器组,且十二个所述燃烧器组采用对冲燃烧方式设置,每个所述燃烧器组分别对应一组燃烧器喷口,本实施例中的每组所述燃烧器喷口包括旋流燃烧喷口和再循环风喷口15,且所述旋流燃烧喷口的两侧分别设有侧再循环风喷口16,且所述侧再循环风喷口16与所述旋流燃烧喷口靠近其的一侧的距离为旋流燃烧喷口的直径。

如图2所示,所述一次风机9的进风口与外部连通,其出风口与一次风管道的一端连通,所述一次风管道的另一端穿过所述空气预热器12并与所述旋流燃烧喷口的内旋喷口连通,所述一次风机9启动并向所述主燃烧室2内送入一次风,一次风温为50℃,且所述旋流燃烧喷口内旋喷口处的风速20m/s。

所述再循环风机8的进风口与所述烟道内部连通,且所述再循环风机8的进风口与所述烟道的连通处位于所述尾部受热面11和所述空气预热器12之间,且所述再循环风机8抽取烟气的体积为其与所述烟道连通处烟气体积的20%,所述二次风机10的进风口与外部连通,其出风口与二次风管道的一端连通,所述再循环风机8的出风口和所述二次风管道的另一端分别与第一三通的两个接口连通,所述第一三通余下的一个所述接口分别与所述侧再循环风喷口16、所述再循环风喷口15和所述旋流燃烧喷口的外旋喷口连通,且所述侧再循环风喷口16、所述再循环风喷口15和所述旋流燃烧喷口的外旋喷口处的风温为520℃,所述旋流燃烧喷口的外旋喷口处的风速为25m/s,所述侧再循环风喷口16处的风速为55m/s。

实施例2

如图4所示,实施例2所述超临界二氧化碳锅炉系统包括灰斗1、主燃烧室2、上炉膛3、折焰角4、水平烟道5、尾部烟道6、引风机7、再循环风机8、一次风机9和二次风机10,所述灰斗1、主燃烧室2、上炉膛3和折焰角4由下至上依次连通,水平烟道5的一端与所述折焰角4的上端连通,尾部烟道6的一端与所述水平烟道5的另一端连通,所述引风机7的进气口与所述尾部烟道6的另一端连通,并用以从所述尾部烟道6内向外抽取烟气,所述尾部烟道6内设有由其靠近所述水平烟道5的一端向其另一端依次设有尾部受热面11和空气预热器12。

本实施例所述折焰角4呈锥台形,且所述折焰角4的侧壁与所述与水平面的夹角为45°。

如图3所示,所述主燃烧室2的横截面为椭圆形,主燃烧室2的侧壁上设有沿其周向间隔均匀的设置的十二个燃烧器组,且十二个所述燃烧器组采用切圆燃烧方式设置,每个所述燃烧器组分别对应一组燃烧器喷口,本实施例中的每组所述燃烧器喷口包括一次风喷口13、二次风喷口14和再循环风喷口15,且所述一次风喷口13的两侧分别设有对称分布的侧再循环风喷口16,所述侧再循环风喷口16的中心与所述一次风喷口13的中心位于同一条水平线上,所述侧再循环风喷口16的竖直长度等于所述一次风喷口13的竖直长度,所述侧再循环风喷口16呈圆形,且每个所述侧再循环风喷口16与所述一次风喷口13靠近其的一侧的距离大小为1/2dp。

如图4所示,所述一次风机9的进风口与外部连通,其出风口与一次风管道的一端连通,所述一次风管道的另一端穿过所述空气预热器12并所述一次风喷口13连通,所述一次风机9启动并向所述主燃烧室2内送入一次风,且一次风温为100℃,且一次风喷口处的风速为25m/s。

所述二次风机10与外部连通,其出风口与二次风管道的一端连通,所述二次风管道的另一端穿过所述空气预热器12并与所述二次风喷口14连通,所述二次风机10启动并向所述主燃烧室2内送入二次风,且二次风温为400℃。

所述再循环风机8的进风口与所述烟道内部连通,且其与所述烟道连通处位于所述尾部烟道6中部以及所述尾部受热面11和所述空气预热器12之间,所述再循环风机8抽取烟气的体积为其与所述烟道连通处的烟气体积的20%;所述再循环风机8的出风口分别与所述再循环风喷口15和所述侧再循环风喷口16连通,且由所述再循环风喷口15和所述侧再循环风喷口16处的风温为800℃,且所述侧再循环风喷口16处的风速为100m/s。

实施例3

实施例3所述超临界二氧化碳锅炉系统包括主燃烧室2、上炉膛3、折焰角4、烟道、引风机7、再循环风机8、一次风机9和二次风机10,所述上炉膛3的下端与所述主燃烧室2的上端连通,所述上炉膛3的上端通过折焰角4与所述烟道的一端连通,所述烟道内设有尾部受热面11和空气预热器12,所述引风机7的进气口与所述烟道尾部连通。

本实施例所述折焰角4呈锥台形,且所述折焰角4的侧壁与所述与水平面的夹角为50°。

如图5所示,所述主燃烧室2的横截面为正十六边形,主燃烧室2的十六个侧壁上分别设有一个燃烧器,且十六个燃烧器采用切圆方式设置,每个所述燃烧器分别对应一组燃烧器喷口,本实施例中的每组所述燃烧器喷口包括一次风喷口13、二次风喷口14和再循环风喷口15,且所述一次风喷口13的两侧分别设有侧再循环风喷口16,所述侧再循环风喷口16的中心与所述一次风喷口13的中心位于同一条水平线上,所述侧再循环风喷口16的竖直长度等于所述一次风喷口13的竖直长度,每个所述侧再循环风喷口16与所述一次风喷口13靠近其的一侧的距离为2/3dc。

如图4所示,所述一次风机9的出风口与所述一次风管道的一端连通,所述一次风管道的另一端穿过所述空气预热器12并与所述一次风喷口13连通,所述一次风机9启动从所述一次风喷口13向所述主燃烧室2内送入一次风,且所述一次风喷口13处的风温为300℃,一次风喷口13处的风速为25m/s。

所述二次风机10的进风口与外部连通,其出风口与二次风管道的一端连通,所述二次风管道的另一端与穿过所述空气预热器12并与所述二次风喷口14连通,且所述二次风喷口14处的风温为450℃;

所述再循环风机8的进风口与所述烟道内部连通,且所述再循环风机8与所述烟道的连通处位于尾部受热面和所述空气预热器之间,所述再循环风机8抽取烟气的体积为其与所述烟道连通处的烟气体积的30%,所述再循环风机8的出风口分别与所述再循环风喷口15和侧再循环风喷口16连通,且所述再循环风喷口15和侧再循环风喷口16处的风温为700℃,所述侧再循环风喷口16处的风速为50m/s。

实施例4

实施例4所述超临界二氧化碳锅炉系统包括主燃烧室2、上炉膛3、折焰角4、烟道、引风机7、再循环风机8、一次风机9和二次风机10,所述上炉膛3的下端与所述主燃烧室2的上端连通,所述上炉膛3的上端通过折焰角4与所述烟道的一端连通,所述烟道内设有尾部受热面11和空气预热器12,所述引风机7的进气口与所述烟道尾部连通。

本实施例所述折焰角4呈锥台形,且所述折焰角4的侧壁与所述与水平面的夹角为60°。

所述主燃烧室2的横截面为正六边形,主燃烧室2的六个侧壁上分别设有燃烧器,且六个燃烧器采用切圆方式设置,每个所述燃烧器分别对应一组燃烧器喷口,本实施例中的每组所述燃烧器喷口包括一次风喷口13、二次风喷口14和再循环风喷口15,且所述一次风喷口13的两侧分别设有侧再循环风喷口16,所述侧再循环风喷口16的中心与所述一次风喷口13的中心位于同一条水平线上,所述侧再循环风喷口16的竖直长度等于所述一次风喷口13的竖直长度,每个所述侧再循环风喷口16与所述一次风喷口13靠近其的一侧的距离为1/3dp。

所述一次风机9的出风口与所述一次风管道的一端连通,所述一次风管道的另一端穿过所述空气预热器12并与所述一次风喷口13连通,所述一次风机9启动,以从所述一次风喷口13向所述主燃烧室2内送入一次风,且所述一次风喷口13处的风温为300℃,一次风喷口13处的风速为25m/s。

如图2所示,所述再循环风机8的进风口与所述烟道内部连通,且所述再循环风机8的进风口与所述烟道的连通处位于所述尾部烟道6中段以及所述尾部受热面11和所述空气预热器12之间,且所述再循环风机8抽取烟气的体积为其与所述烟道连通处烟气体积的40%,所述二次风机10的进风口与外部连通,其出风口与二次风管道的一端连通,所述再循环风机8的出风口和所述二次风管道的另一端分别与第一三通的两个接口连通,所述第一三通余下的一个所述接口分别与所述侧再循环风喷口16、所述再循环风喷口15和所述二次风喷口14连通,且所述侧再循环风喷口16、所述再循环风喷口15和所述二次风喷口14处的风温为500℃,所述侧再循环风喷口16处的风速为75m/s。

实施例5

实施例5所述超临界二氧化碳锅炉系统包括主燃烧室2、上炉膛3、折焰角4、烟道、引风机7、再循环风机8、一次风机9和二次风机10,所述上炉膛3的下端与所述主燃烧室2的上端连通,所述上炉膛3的上端通过折焰角4与所述烟道的一端连通,所述烟道内设有尾部受热面11和空气预热器12,所述引风机7的进气口与所述烟道尾部连通。

本实施例所述折焰角4呈锥台形,且所述折焰角4的侧壁与所述与水平面的夹角为70°。

所述主燃烧室2的横截面为正十六边形,主燃烧室2的十六个侧壁上分别设有一个燃烧器,且十六个燃烧器采用切圆方式设置,每个所述燃烧器分别对应一组燃烧器喷口,本实施例中的每组所述燃烧器喷口包括一次风喷口13、二次风喷口14和再循环风喷口15,且所述一次风喷口13的两侧分别设有侧再循环风喷口16,所述侧再循环风喷口16的中心与所述一次风喷口13的中心位于同一条水平线上,所述侧再循环风喷口16的竖直长度等于所述一次风喷口13的竖直长度,每个所述侧再循环风喷口16与所述一次风喷口13靠近其的一侧的距离为1/2dp。

如图6所示,所述再循环风机8的进风口与所述烟道内部连通,且所述再循环风机8的进风口与所述烟道的连通处位于所述尾部烟道6中段以及所述尾部受热面11和所述空气预热器12之间,且所述再循环风机8抽取烟气的体积为其与所述烟道连通处烟气体积的60%,所述再循环风机8的出风口通过管道分别与第二三通和第三三通的其中一个接口连通,所述一次风机9的出风口与所述一次风管道的一端连通,所述一次风管道的另一端穿过所述空气预热器12并与所述第二三通的另一个接口连通,所述第二三通余下的一个所述接口与所述一次风喷口13连通,所述二次风机10的出风口与所述二次风管道的一端连通,所述二次风管道的另一端穿过所述空气预热器12并与所述第三三通的另一个接口连通,所述第三三通余下的一个所述接口分别与所述二次风喷口14、侧再循环风喷口16和再循环风喷口15连通。

且所述一次风喷口13、二次风喷口14、侧再循环风喷口16和再循环风喷口15处的风温为400℃,一次风喷口13处的风速为25m/s,所述侧再循环风喷口16处的风速为125m/s。

实施例6

实施例6所述超临界二氧化碳锅炉系统包括主燃烧室2、上炉膛3、折焰角4、烟道、引风机7、再循环风机8、一次风机9和二次风机10,所述上炉膛3的下端与所述主燃烧室2的上端连通,所述上炉膛3的上端通过折焰角4与所述烟道的一端连通,所述烟道内设有尾部受热面11和空气预热器12,所述引风机7的进气口与所述烟道尾部连通。

本实施例所述折焰角4呈锥台形,且所述折焰角4的侧壁与所述与水平面的夹角为45°。

所述主燃烧室2的横截面为正十六边形,主燃烧室2的十六个侧壁上分别设有一个燃烧器,且十六个燃烧器采用切圆方式设置,每个所述燃烧器分别对应一组燃烧器喷口,如图7所示,本实施例中的每组所述燃烧器喷口包括八个再循环风喷口15、三个二次风喷口14、两个底二次风喷口14a、十个偏置二次风喷口14b、五个一次风喷口13、十个侧再循环风喷口16、六个油风喷口17、两个紧凑燃尽风喷口18、八个分离燃尽风喷口19。

所述再循环风机8的进风口与所述烟道内部连通,且所述再循环风机8的进风口与所述烟道的连通处位于所述尾部烟道6中段以及所述尾部受热面11和所述空气预热器12之间,且所述再循环风机8抽取烟气的体积为其与所述烟道连通处烟气体积的20%,所述再循环风机8的出风口通过管道分别与第二三通和第三三通的其中一个接口连通,所述一次风机9的出风口与所述一次风管道的一端连通,所述一次风管道的另一端穿过所述空气预热器12并与所述第二三通的另一个接口连通,所述第二三通余下的一个所述接口与所述一次风喷口13连通,所述二次风机10的出风口与所述二次风管道的一端连通,所述二次风管道的另一端穿过所述空气预热器12并与所述第三三通的另一个接口连通,所述第三三通余下的一个所述接口分别与所述再循环风喷口15、底二次风喷口14a、偏置二次风喷口14b、油风喷口17、紧凑燃尽风喷口18、分离燃尽风喷口19和侧再循环风喷口16连通,且所述一次风喷口13处的风温为330℃,所述一次风喷口13处的风速为25m/s,所述再循环风喷口15、底二次风喷口、偏置二次风喷口、油风喷口、紧凑燃尽风喷口、分离燃尽风喷口和侧再循环风喷口16处的风温为520℃,所述侧再循环风喷口16处的风速为55m/s。

实施例7

与实施例6不同的是,实施例7所述一次风喷口13处的风温为500℃,所述一次风喷口13处的风速为25m/s,所述再循环风喷口15、底二次风喷口、偏置二次风喷口、油风喷口、紧凑燃尽风喷口、分离燃尽风喷口和侧再循环风喷口16处的风温为800℃,所述侧再循环风喷口16处的风速为55m/s。

实施例8

与实施例6不同的是,实施例7所述一次风喷口13处的风温为300℃,所述一次风喷口13处的风速为25m/s,所述再循环风喷口15、底二次风喷口、偏置二次风喷口、油风喷口、紧凑燃尽风喷口、分离燃尽风喷口和侧再循环风喷口16处的风温为300℃,所述侧再循环风喷口16处的风速为55m/s。

对比例1

如图8所示,与实施例3不同的是,对比例1中的每组燃烧器喷口分别包括一次风喷口13、二次风喷口14和再循环风喷口15,所述一次风机9的出风口与所述一次风管道的一端连通,所述一次风管道的另一端穿过所述空气预热器12并与所述一次风喷口13连通,所述一次风机9启动,以从所述一次风喷口13向所述主燃烧室2内送入一次风,一次风温为300℃,且一次风喷口13处的风速为25m/s;

所述二次风机10的进风口与外部连通,其出风口与二次风管道的一端连通,所述二次风管道的另一端与穿过所述空气预热器12并与所述二次风喷口14连通,且所述二次风喷口14处的风温为450℃;

所述再循环风机8的进风口与所述烟道内部连通,且所述再循环风机8与所述烟道的连通处位于尾部烟道6中部,所述再循环风机8抽取烟气的体积为其与所述烟道连通处的烟气体积的30%,所述再循环风机8的出风口分别与所述再循环风喷口15连通,且所述再循环风喷口15处的风温为700℃。

对比例2

如图9所示,与实施例4不同的是,对比例2中的每组燃烧器喷口分别包括一次风喷口13、二次风喷口14和再循环风喷口15,所述一次风机9的出风口与所述一次风管道的一端连通,所述一次风管道的另一端穿过所述空气预热器12并与所述一次风喷口13连通,所述一次风机9启动,以从所述一次风喷口13向所述主燃烧室2内送入一次风,一次风温为300℃,且一次风喷口13处的风速为25m/s。

所述再循环风机8的进风口与所述烟道内部连通,且所述再循环风机8的进风口与所述烟道的连通处位于所述尾部烟道6中段以及所述尾部受热面11和所述空气预热器12之间,且所述再循环风机8抽取烟气的体积为其与所述烟道连通处烟气体积的40%,所述二次风机10的进风口与外部连通,其出风口与二次风管道的一端连通,所述再循环风机8的出风口和所述二次风管道的另一端分别与第一三通的两个接口连通,所述第一三通余下的一个所述接口与所述再循环风喷口15和所述二次风喷口14连通,且所述再循环风喷口15和所述二次风喷口14处的风温为500℃。

对比例3

如图10所示,与实施例5不同的是,对比例3所述每组所述燃烧器喷口包括一次风喷口13、二次风喷口14和再循环风喷口15,所述再循环风机8的进风口与所述烟道内部连通,且所述再循环风机8的进风口与所述烟道的连通处位于所述尾部烟道6中段以及所述尾部受热面11和所述空气预热器12之间,且所述再循环风机8抽取烟气的体积为其与所述烟道连通处烟气体积的60%,所述再循环风机8的出风口通过管道分别与第二三通和第三三通的其中一个接口连通,所述一次风机9的出风口与所述一次风管道的一端连通,所述一次风管道的另一端穿过所述空气预热器12并与所述第二三通的另一个接口连通,所述第二三通余下的一个所述接口与所述一次风喷口13连通,所述二次风机10的出风口与所述二次风管道的一端连通,所述二次风管道的另一端穿过所述空气预热器12并与所述第三三通的另一个接口连通,所述第三三通余下的一个所述接口分别与所述二次风喷口14和再循环风喷口15连通。

且所述一次风喷口13、二次风喷口14和再循环风喷口15处的风温为400℃,一次风喷口13处的风速为25m/s。

对比例4

对比例4采用双切圆锅炉系统包括主燃烧室、上炉膛、折焰角、烟道、引风机、一次风机和二次风机,所述上炉膛的下端与所述主燃烧室的上端连通,所述上炉膛的上端通过折焰角与所述烟道的一端连通,所述烟道内设有尾部受热面和空气预热器,所述引风机的进气口与所述烟道尾部连通。

本对比例所述折焰角为传统单折焰角。

所述主燃烧室的横截面呈长方形,所述主燃烧室上设有四个燃烧器,每个燃烧器对应一组燃烧器喷口,每组所述燃烧器喷口包括一次风喷口和二次风喷口,一次风机的进气口与外部连通,其出气口与所述一次风喷口连通,且所述一次风喷口处的风温为330℃;二次风机的进气口与外部连通,其出气口与所述二次风喷口连通,且所述二次风喷口处的风温为340℃。

对比例5

对比例5采用双切圆锅炉系统包括主燃烧室、上炉膛、折焰角、烟道、引风机、再循环风机、一次风机和二次风机,所述上炉膛的下端与所述主燃烧室的上端连通,所述上炉膛的上端通过折焰角与所述烟道的一端连通,所述烟道内设有尾部受热面和空气预热器,所述引风机的进气口与所述烟道尾部连通。

本对比例所述折焰角为传统单折焰角。

所述主燃烧室的横截面呈长方形,所述主燃烧室上设有四个燃烧器,每个燃烧器对应一组燃烧器喷口,每组所述燃烧器喷口包括一次风喷口、二次风喷口和再循环风喷口,所述再循环风喷口的进气口与所述烟道内部连通,且所述再循环风机的进风口与所述烟道内部连通,且所述再循环风机与所述烟道的连通处位于尾部烟道中部,所述再循环风机抽取烟气的体积为其与所述烟道连通处的烟气体积的20%,所述再循环风机的出风口通过管道分别与第二三通和第三三通的其中一个接口连通,所述一次风机的出风口与所述一次风管道的一端连通,所述一次风管道的另一端穿过所述空气预热器并与所述第二三通的另一个接口连通,所述第二三通余下的一个所述接口与所述一次风喷口连通,且所述一次风喷口处的风温为330℃;所述二次风机的出风口与所述二次风管道的一端连通,所述二次风管道的另一端穿过所述空气预热器并与所述第三三通的另一个接口连通,所述第三三通余下的一个所述接口分别与所述二次风喷口和再循环风喷口连通,所述二次风喷口和所述再循环风喷口处的风温为520℃。

对比例6

对比例6的锅炉系统包括主燃烧室、上炉膛、折焰角、烟道、引风机、一次风机和二次风机,所述上炉膛的下端与所述主燃烧室的上端连通,所述上炉膛的上端通过折焰角与所述烟道的一端连通,所述烟道内设有尾部受热面和空气预热器,所述引风机的进气口与所述烟道尾部连通。

本对比例所述折焰角呈锥台形,且所述折焰角的侧壁与所述与水平面的夹角为45°。

所述主燃烧室2的横截面为正十六边形,主燃烧室2的十六个侧壁上分别设有一个燃烧器,且十六个燃烧器采用切圆方式设置,每个所述燃烧器分别对应一组燃烧器喷口,本实施例中的每组所述燃烧器喷口包括一次风喷口和二次风喷口,一次风机的进气口与外部连通,其出气口与所述一次风喷口连通,且所述一次风喷口处的风温为330℃;二次风机的进气口与外部连通,其出气口与所述二次风喷口连通,且所述二次风喷口处的风温为520℃。

分别获取所述实施例1-8和对比例1-6所给出的锅炉运行中的参数如下表所示:

表1

其中C

从表1中的试验数据可以得出以下结论:

(1)实施例1、实施例3-8整体热流均匀,主燃烧室壁面受到超过平均值1.25倍热流的区域最高仅占总区域的6.49%,且峰值壁面热流也远小于其余对比例1-6,近壁区氧气含量高,CO、H

(2)实施例1-8的燃尽率基本相同,可保证锅炉经济性;

(3)根据对比例1、对比例3和实施例3的数据,对比例2和实施例4的数据,对比例3和实施例5的数据可知,设置侧再循环风喷口的炉膛峰值壁面热流、C

(4)结合对比例1-6与实施例4-5的数据可知,仅通过再循环烟气喷口向主燃烧室内送入再循环烟气对炉膛的内的炉膛峰值壁面热流、C

以上所述,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上所述而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。