烧结矿、球团矿的冷却、余热回收方法及其锅炉

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及换热设备技术领域,具体涉及烧结矿、球团矿的固-固换热器启动时保护固-固换热器的装置,以及该装置所应用锅炉。

背景技术

目前,国内高温烧结矿、球团矿物料(下文简称“高温物料”)的冷却处理工艺主要是采用带式风冷机、环式风冷机或竖式风冷装置冷却,冷却高温物料的含尘热烟气再进入余热锅炉,产生热水或低参数的蒸汽,热量回收系统复杂、漏风率高、高温物料显热回收效率低、运行维护成本高。

针对以上情况,现采用竖式固体换热余热回收装置,通过使高温物料依次通过从上至下依次排列的过热器、蒸发器和省煤器换热回收热量,以解决现有技术中高温物料余热回收系统存在的上述问题。

竖式固体换热余热回收装置是整个冶炼工艺中的重要环节,其运行的安全性、连续性、稳定性至关重要。由于高温物料的固-固换热存在:物料温度高、热流密度大、导热性高等特点,从而容易导致与之换热的过热器受热面骤然受热,局部受热面金属壁温超温,受热面损坏,影响锅炉的整体运行。

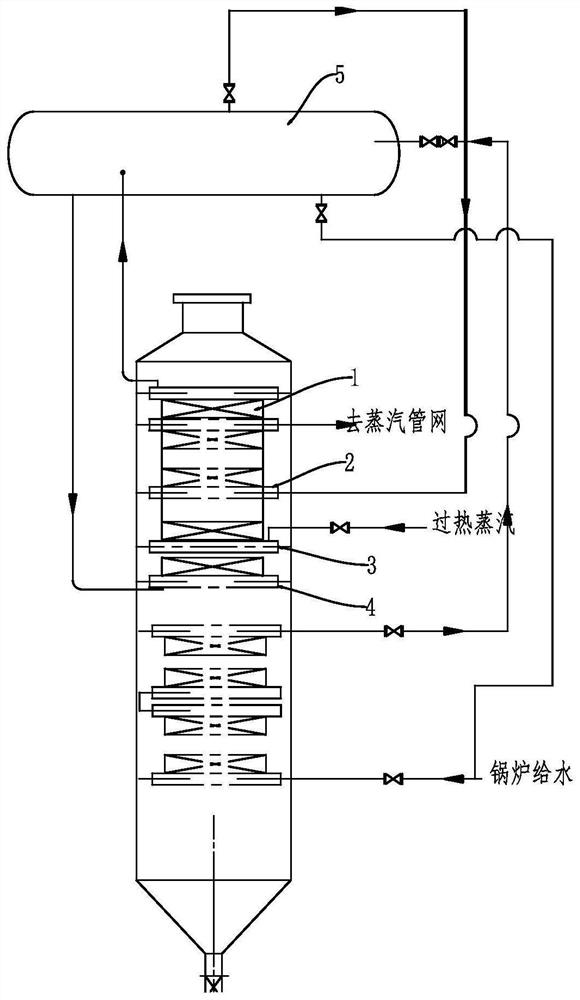

参照图1所示为了改善上述问题,出现了在过热器器2之前增加一个蒸发器的解决方案,增加的蒸发器作为一级蒸发器1,原有蒸发器为二级蒸发器2。所述一级蒸发器1、二级蒸发器2分别设置有一级蒸发器出口集箱1b和二级蒸发器出口集箱4a,一级蒸发器出口集箱1b和二级蒸发器出口集箱4a分别通过管道与汽包5,汽包5中的液态水通过管道分别输送入级蒸发器1、二级蒸发器2。

省煤器入口端来自给水操作台,出口端接入汽包,经过下降管进入一级蒸发器1和二级蒸发器2,经一级蒸发器1和二级蒸发器2加热后产生的汽水混合物进入汽包5,经汽包5分离后的饱和蒸汽通过管道进入过热器2,通过过热器2加热后的蒸汽进入蒸汽管网或蒸汽轮机发电。

这样,通过在更高温度场的区域增加一级蒸发器1,能尽快的产生蒸汽从而保护过热器2;同时,过热器2布置在较低的温度场区域,这也能很好的保护过热器2。

这种现有的常规水循环流动方式,对于常规的锅炉没有任何问题,但水循环的建立速度慢,不能很好的适应高温物料固-固换热特定环境下的余热回收锅炉。

以上的改进结构或这样的技术启示在以下专利中出现:

1、高温固体热量回收余热锅炉及回收余热的方法,授权公告号CN 104048284A,授权公告日2014.09.17;

2、具有保护用蒸发器的余热锅炉,授权公告号CN 206648007 U,授权公告日2017.11.17;

3、一种余热锅炉烟气脱硝装置,授权公告号CN 209549128 U,授权公告日2019.10.29。

可惜的是,以上的改良结构仍然存在不足。以采用该改良结构的某型号固-固换热高温余热回收锅炉为例,容易出现的以下问题:

(1)锅炉的启动速度慢,锅炉工质侧的水循环不容易建立,常压下的饱和水焓值为417kj/kg,饱和蒸汽焓值为2676kj/kg,汽化潜热为2259kj/kg。即要使水变成蒸汽,需要吸收大量的热,按传热系数55W/M2℃计算,需要约10分钟的时间才能产生蒸汽,此时水循环才慢慢建立起来。对于常规的锅炉没有任何问题,但水循环的建立速度慢,不能很好的适应高温物料固-固换热特定环境下的余热锅炉。

(2)在水循环未建立起来之前,蒸发器换热管内的介质处于静止状态,由于蒸发器换热管外为固-固换热,热流密度非常大,对蒸发器换热管的蒸发受热面而言,其热负荷大于6*10^6W/m2,从而发生膜态沸腾,导致蒸发受热面管壁温度升高,出现爆管事故;对于过热器受热面而言,由于水循环未建立,过热器换热面管内无蒸汽流通冷却,管外热流密度大,管内有没有介质对其冷却,很容易造成管壁温度升高,高达650℃以上,我们很难找到适应这种温度的换热面管,即使能找到,也会非常昂贵;

(3)为克服问题(1)、(2),采用热水循环泵强制循环,增加电耗,同时设备故障时会造成水循环停滞,从而引发爆管事故。

发明内容

本发明要解决的技术问题是现有的固-固换热高温余热回收锅炉处理高温物料时:

(1)水循环建立慢造成启动速度慢;

(2)较容易出现爆管事故,对材质耐热性要求高,难以找到合适材料或成本非常昂贵的问题;

(3)采用热水循环泵强制循环,增加电耗,同时设备故障时会造成水循环停滞,从而引发爆管事故。

为达到上述发明目的,本发明所采用的技术方案为:

提供了一种烧结矿、球团矿的冷却、余热回收锅炉,为固-固换热高温余热回收锅炉,其特征在于,包括固-固换热器,所述固-固换热器包括固-固换热器启动保护装置、一级蒸发器和二级蒸发器;

一级蒸发器的入口与固-固换热器启动保护装置的蒸发受热面管出口连接,二级蒸发器出口与固-固换热器启动保护装置的蒸发受热面管入口连接;

所述固-固换热器启动保护装置包括保护装置加热管、过热蒸汽引入管、混合集箱、蒸发受热面管出口和蒸发受热面管入口;

所述保护装置加热管设置在混合集箱内,保护装置加热管一端与混合集箱外的过热蒸汽引入管连接,保护装置加热管上设置有至少一个排出蒸汽的小孔;混合集箱设置有蒸发受热面管出口和蒸发受热面管入口,蒸发受热面管出口设置在混合集箱的上方,蒸发受热面管入口设置在混合集箱的下方。

进一步的,所述小孔有多个,并在保护装置加热管均匀密布。

再进一步的,所述固-固换热器启动保护装置的混合集箱替代了一级蒸发器的一级蒸发器出口集箱和二级蒸发器的二级蒸发器出口集箱;一级蒸发器的各加热管入口与所述蒸发受热面管出口连接;二级蒸发器的各加热管出口与蒸发受热面管入口连接。

本发明还提供了一种烧结矿、球团矿的冷却、余热回收方法,采用如权利要求5所述烧结矿、球团矿的冷却、余热锅炉,具体步骤如下:

步骤一、在启动初期,从旁边引入高温蒸汽,通过过热蒸汽引入管和保护装置加热管进入混合集箱,高温蒸汽进入保护装置加热管后,由小孔喷入混合集箱,与混合集箱内的水混合,并释放热量,对混合集箱内的水进行加热,产生蒸汽;

步骤二、在蒸汽由蒸发受热面管出口进入所述一级蒸发器,由水、汽密度差从而形成自热循环,同时,在蒸汽进入汽包5分离后,进入过热器3,这样就形成了一个完整的循环之后,高温物料在进入余热回收锅炉;

步骤三、在高温物料接触固-固换热器,能通过高温物料继续固-固换热器的水循环后,停止通入高温蒸汽;

步骤四、高温物料通过固-固换热器、过热器后,继续向下通过省煤器、下料装置排出,完成烧结矿、球团矿的冷却、余热回收。

本发明的有益效果是:

采用该固-固换热器的烧结矿、球团矿的冷却、余热回收锅炉,处理高温物料时,固-固换热器工作稳定,有效的使固-固换热器在启动前建立水循环,进而保护固-固换热器不再爆管。同时,过热器温度大幅减低,可以选用普通的碳钢管制造材料,成本大幅降低。还省掉了高温循环泵,降低投资,减少能耗,也减少了机械故障点。

采用该冷却、余热回收锅炉的烧结矿、球团矿冷却、余热回收方法,简单可行,安全可靠。

附图说明

图1为现有固-固换热高温余热回收锅炉结构示意图局部,其中只显示与本发明相关的一级蒸发器1、一级蒸发器出口集箱1b、过热器2、二级蒸发器4、二级蒸发器出口集箱4a、汽包5和热水循环泵6;

图2为固-固换热器启动保护装置的结构示意图;

图3为固-固换热器的结构示意图,该固-固换热器采用了所述固-固换热器启动保护装置;

图4为烧结矿、球团矿的冷却、余热回收锅炉,为一种固-固换热高温余热回收锅炉,该余热回收锅炉采用了所述固-固换热器作为一级蒸发器1和二级蒸发器4;图中省去了与本发明不相关的内容;

其中,一级蒸发器1、一级蒸发器出口集箱1b、过热器2、

启动保护装置3、保护装置加热管3a、过热蒸汽引入管3b、混合集箱3c、蒸发受热面管出口3e、蒸发受热面管入口3f、

二级蒸发器4、二级蒸发器出口集箱4a、汽包5、热水循环泵6。

具体实施方式

下面结合附图和具体实施例对本发明作进一步的说明。所述实施例的示例在附图中示出,参考附图描述的实施例仅是示例性的,仅用于解释本发明,而不是对本发明的限制。

本发明中描述的术语“前”、“后”、“左”、“右”等指示的方向和位置关系为基于附图所示的方向和位置关系,仅为了便于描述和简化描述,并非指示或暗示所指的装置或原件必须具有的特定的方位,也不能理解为是对本发明的限制。

为了更为便利和清楚的说明本发明,具体实施例会以“固-固换热器启动保护装置”→“固-固换热器”→“烧结矿、球团矿的冷却、余热回收锅炉”的层级来依次说明。

一、固-固换热器启动保护装置及其使用方法

如图2所示,该固-固换热器启动保护装置,包括保护装置加热管3a、过热蒸汽引入管3b、混合集箱3c、蒸发受热面管出口3e和蒸发受热面管入口3f;

所述保护装置加热管3a设置在混合集箱3c内,保护装置加热管3a一端与混合集箱3c外的过热蒸汽引入管3b连接,保护装置加热管3a上均匀密布若干排出蒸汽的小孔。

可以理解的是,作为合理的扩展,所述小孔并非必须均匀和/或密布的布置,均匀密布的布置小孔是为了尽可能高效的加热混合集箱3c内的水,使之尽可能快速的产生更多的蒸汽。

混合集箱3c设置有蒸发受热面管出口3e和蒸发受热面管入口3f,蒸发受热面管出口3e设置在混合集箱3c的上方,蒸发受热面管入口3f设置在混合集箱3c的下方。

本实施例中,蒸发受热面管出口3e用于连接一级蒸发器1的入口。蒸发受热面管入口3f用于连接二级蒸发器4的出口。在实施例2中,将详细说明采用该的固-固换热器。

固-固换热器设置该固-固换热器启动保护装置后,在余热回收锅炉启动的时候能很好的保护作为蒸发器的固-固换热器和过热器。

固-固换热器启动保护装置是这样实现的:从旁边引一股蒸汽,进入该固-固换热器启动保护装置,对现有的蒸发器的水进行加热产生蒸汽,从而加速水循环的建立,这样,在启动初期,蒸发器和过热器就会得到很好的保护。

具体工作原理:在启动初期,从旁边引入高温蒸汽,通过过热蒸汽引入管3b和保护装置加热管3a进入混合集箱3c。高温蒸汽进入保护装置加热管3a后,由小孔喷入混合集箱,与混合集箱内的水混合,并释放热量,对混合集箱内的水进行加热,产生蒸汽。

因为该固-固换热器启动保护装置实际应用时将设置在作为一级蒸发器1和二级蒸发器4的固-固换热器的循环回路上,蒸汽由蒸发受热面管出口3e进入所述一级蒸发器1,由水、汽密度差从而形成自热循环。同时,蒸汽进入汽包5分离后,进入过热器3,这样就形成了一个完整的循环。之后,高温物料在进入余热回收锅炉。然后,在高温物料接触固-固换热器,能通过高温物料继续固-固换热器的水循环后,停止通入高温蒸汽。

由于在余热回收锅炉启动之初,就已经建立了完整的水循环。所以,各受热面均能得到很好的冷却,在加入高温物料后,各受热面均能正常运行,从而起到很好的保护作用。

同样以背景技术中所述的某型号固-固换热高温余热回收锅炉为例。由于循环的建立,蒸发器的蒸发受热面就会由于管内介质的流动而得到很好的冷却,蒸发器的蒸发受热面的热负荷也会大幅度降低,约为3*10^5W/m2,不会导致膜态沸腾的产生,从而很好的保护蒸发器的蒸发受热面的管;对于过热器2受热面而言,即使管外有很大的热流密度,但由于过热器的管内有蒸汽流动,使得管的受热面得到很好的冷却,其金属壁温大幅降低,低于400℃。这样,我们选用普通的碳钢管就能满足使用要求,材料,成本大幅降低。

我们采用自然循环就能很好的满足高温固体颗粒固-固换热余热回收装置的要求。这样,我们就省掉了高温循环泵。不仅降低投资,减少能耗;同时,也减少了机械故障点。

二、固-固换热器

本发明还提供一种固-固换热器,包括一级蒸发器1和二级蒸发器4,并采用了如实施例1中所述的固-固换热器启动保护装置,一级蒸发器1的入口与固-固换热器启动保护装置的蒸发受热面管出口3e连接,二级蒸发器4出口与固-固换热器启动保护装置的蒸发受热面管入口3f连接。

如图3所示,详细说明一个固-固换热器应用固-固换热器启动保护装置的实例。

该实例中,所述固-固换热器启动保护装置的混合集箱3c替代了一级蒸发器1的一级蒸发器出口集箱1b和二级蒸发器4的二级蒸发器出口集箱4a,一级蒸发器1的各加热管入口与所述蒸发受热面管出口3e连接;二级蒸发器4的各加热管出口与蒸发受热面管入口3f连接。

循环时,汽包5中的水先进入二级蒸发器4,再经过固-固换热器启动保护装置后进入一级蒸发器出口集箱1b。

可以合理推测的是,作为固-固换热器启动保护装置的更多应用:该固-固换热器启动保护装置可以单独的应用于某一级的蒸发器中,而不是同时连接两级蒸发器,而是这两级蒸发器串联。

该固-固换热器的工作原理和有益效果,包括其中固-固换热器启动保护装置工作原理和有益效果,在实施例1中已经说明,再次不在累述。

三、烧结矿、球团矿的冷却、余热回收锅炉,烧结矿、球团矿的冷却、余热回收方法

如图4所示,本发明还提供了一种烧结矿、球团矿的冷却、余热回收锅炉,为一种固-固换热高温余热回收锅炉,该烧结矿、球团矿的冷却、余热回收锅炉采用了实施例2中所述固-固换热器作为一级蒸发器1和二级蒸发器4。

所述一级蒸发器1和二级蒸发器4之间设有过热器2,二级蒸发器4之下设置有省煤器。过热器2入口与汽包5顶部出口相连,过热器2入口连接蒸汽管网。省煤器的入口与汽包5底部连接,省煤器的出口与汽包5上部连接。

本发明还提供了一种烧结矿、球团矿的冷却、余热回收方法,采用所述烧结矿、球团矿的冷却、余热锅炉,具体步骤如下:

步骤一、在启动初期,从旁边引入高温蒸汽,通过过热蒸汽引入管3b和保护装置加热管3a进入混合集箱3c,高温蒸汽进入保护装置加热管3a后,由小孔喷入混合集箱,与混合集箱内的水混合,并释放热量,对混合集箱内的水进行加热,产生蒸汽;

步骤二、在蒸汽由蒸发受热面管出口3e进入所述一级蒸发器1,由水、汽密度差从而形成自热循环,同时,在蒸汽进入汽包5分离后,进入过热器3,这样就形成了一个完整的循环之后,高温物料在进入余热回收锅炉;

步骤三、在高温物料接触固-固换热器,能通过高温物料继续固-固换热器的水循环后,停止通入高温蒸汽;

步骤四、高温物料通过固-固换热器、过热器后,继续向下通过省煤器、下料装置排出,完成烧结矿、球团矿的冷却、余热回收。

该烧结矿、球团矿的冷却、余热回收锅炉的工作原理和有益效果,包括其中固-固换热器启动保护装置工作原理和有益效果,在实施例1中已经说明,再次不在累述。

本发明的说明书和附图被认为是说明性的而非限制性的,在本发明基础上,本领域技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中一些技术特征作出一些替换和变形,均在本发明的保护范围内。