一种可调节的模块化蒸汽发生器

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于一种蒸汽发生器,尤其涉及一种以可调节的模块化蒸汽发生器。

背景技术

随着环保压力越来越大,以燃煤为能源生产蒸汽被越来越限制,用可燃气体(管道天然气、液化天然气、沼气、生物质可燃气等)为能源生产蒸汽,得到越来越广泛应用。

但常规燃气锅炉存在单台设备体积大、能耗偏高、参数调节范围窄、调节速度慢等不足,特别是存在不同用户锅炉参数不一样时,需要重新设计,无法批量生产的缺陷,同时存在燃气锅炉属于特种设备,安全风险高的隐患。

中国专利ZL201310021762.5公开了《一种蒸汽发生器》,包括风机、炉头和内胆,风机连接炉头,炉头包括炉头燃烧空间,其特征是,所述内胆由下至上至少分为四层,分别为第一层蒸汽水箱、第二层蒸汽水箱、第三层蒸汽转运高温通道和第四层余热水箱,其中,所述炉头燃烧空间设置在第一层蒸汽水箱的下部,第一层蒸汽水箱的上部设置有二级转运燃烧空间,第二层蒸汽水箱的上部设置有三层余热转运燃烧空间,第三层蒸汽转运高温通道的上部设置有四层余热转运燃烧空间,第四层余热水箱的顶部设置有排出烟通,炉头燃烧空间、二级转运燃烧空间、三层余热转运燃烧空间、四层余热转运燃烧空间和排出烟通之间按顺序分别设置有发热管连通,且第一层蒸汽水箱和第二层蒸汽水箱上分别设有出蒸汽口。该专利采用分层加热的方式,在一定程度上增加了受热面积,但是受热面积仍不够大,蒸汽发生效率增加并不是很明显,且灵活性差,不适用于需求不同的用户使用。

中国专利ZL201210023947.5公开了《蒸汽发生器》,包括的蒸汽发生盘管为复数个时,则彼此形成叠套关系,并且相邻蒸汽发生盘管之间通过蒸汽盘管三通接头过渡连接。该专利中盘管套叠的方式使得盘管互相遮挡,燃烧机燃烧产生的热量不能被迅速利用,能源损失严重,蒸汽发生效率低。

本发明申报,提供一种解决上述问题的方法和设备,可实现同一设备可满足设计压力允许范围内全部用户要求,体积小,结构简单,能耗低;单个设备的承压部件容积很小,低于压力容器的认定标准,安全性远高于一般锅炉;可以批量生产,整体制造成本低;同时因不属于压力容器,无需年检,运行、维护简单,可以采用无人值守全自动运行。

发明内容

本发明的目的在于解决常规燃气锅炉存在单台设备体积大、能耗偏高、参数调节范围窄、调节速度慢等不足,特别是存在不同用户锅炉参数不一样时,需要重新设计,无法批量生产的缺陷,同时存在燃气锅炉属于特种设备,安全风险高的技术问题,提供一种可实现同一设备可满足设计压力允许范围内全部用户要求,体积小,结构简单,能耗低,安全系数高的一种可调节的模块化蒸汽发生器。

本发明的技术方案如下:

一种可调节的模块化蒸汽发生器,其特征在于,包括进水段(1)、蒸汽段(2)和导汽段(3),所述蒸汽段(2)包括一个或多个蒸汽单元(21),所述进水段(1)、蒸汽单元(21)、导汽段(3)由下而上依次排列,并形成容纳腔;

所述进水段(1)设有进水管(11),所述蒸汽单元(21)设有蒸汽管(211),所述导汽段(3)设有导汽管(31),所述进水管(11)出口与所述蒸汽管(211)入口连接,所述蒸汽管(211)出口与所述导汽管(31)入口连接;

所述进水管(11)、蒸汽管(211)、导汽管(31)均设置在所述容纳腔内;

所述导汽段(3)顶部设有燃气机接口(32)。

蒸汽单元的数量根据用户蒸汽量需求灵活可调,当用户需要蒸汽量大时,选择较多数量的蒸汽单元,当用户需要蒸汽量小时,选择较少数量的蒸汽单元。

优选的,所述进水管(11)入口与所述导汽管(31)出口通过液位计(4)连通。利用连通原理,通过液位计间接控制进水量,调整水-汽界面的高度,从而进一步调整蒸汽产量。

优选的,所述进水段(1)设有冷凝水出口(12),所述冷凝水出口(12)连有倒U型溢流管(121),所述倒U型溢流管(121)顶部设有真空破坏管(122),所述倒U型溢流管(121)与所述冷凝水出口(12)连接处下方设有排空阀(123),所述倒U型溢流管(121)的最高水位高度高于所述进水管(11)的高度。燃料燃烧产生的气态水冷凝形成的液态水储存在进水段的底部,随着冷凝水增多,液位升高逐渐浸没进水管,冷凝后的水温度往往比进水管中水的温度要高很多,从而实现冷凝水对进水管中的水的预热效果。

优选的,所述进水段(1)还设有烟气出口(13),所述烟气出口(13)高于所述倒U型溢流管(121)的最高水位高度。这样的位置设置一方面使进水段底部的冷凝水不会将烟气出口堵住,另一方面烟气从顶部燃料燃烧产生至底部烟气出口排出,使得烟气的热量被最大限度的吸收利用。

优选的,所述进水管(11)入口还与给水管路(5)连接,所述给水管路(5)上设有第一单向阀(51)和进水泵(52),所述导汽管(31)出口还与蒸汽导管(6)连接,所述蒸汽导管(6)上设有温度计(61)、第二单向阀(62)和背压阀(63)。通过进水泵控制进水量的速度,第一单向阀和第二单向阀分别防止水和水蒸气回流,保证安全。

优选的,所述进水管(11)、蒸汽管均为鳍片式换热管件。大大增加了换热面积,提高蒸汽发生效率。

优选的,所述导汽段(3)均设有炉膛温度接口(33)和火焰观察窗(34),所述蒸汽段(1)设有炉膛观察窗(22)。用于观察设备运行状态。

一种蒸汽发生装置,包括并联设置的若干蒸汽发生器,所述蒸汽发生器为上述所述的可调节的模块化蒸汽发生器。若干蒸汽发生器联用,更广泛、灵活的调解蒸汽量,满足用户需求。

一种可调节的模块化蒸汽发生器的使用方法包括如下步骤:

A:根据用户需要选择合适数量的蒸发单元(21),将进水段(1)、蒸发段(2)、导汽段(3)由下而上进行安装;

B:用户蒸汽压力明确后,设定液位计(4)液位,确定蒸汽管路(6)上背压阀(63)的压力值和给水管路(5)上的进水泵(52)的扬程,设定燃烧机功率,从而确定蒸汽发生器的产汽量。

一种蒸汽发生装置的使用方法包括如下步骤:

A:根据用户需要选择合适数量的蒸发单元(21),将进水段(1)、蒸发段(2)、导汽段(3)由下而上进行安装;

B:根据需要并联设置若干个蒸汽发生器,用户蒸汽压力明确后,确定蒸汽管路(6)上背压阀(63)的压力值和给水管路(5)上的进水泵(52)的扬程,设定燃烧机功率,从而确定蒸汽发生器的产汽量;

C:当要N台蒸汽发生器运行时,为实现用户蒸汽用量连续可调,将N-1个蒸汽发生器的参数固定,通过液位计设置将第N台蒸汽发生器的液位,然后通过调节燃烧机功率和进水量调节产汽量;当第N台产汽量调至最低产汽量仍太大时,则逐一关闭1~(N-1)台蒸汽发生器;反之,先投入第N台蒸汽发生器,调至最大功率(产汽量)仍不能满足用汽量时,则逐一投入1~(N-1)台蒸汽发生器。

通过采用以上技术手段,达到技术效果如下:

1、通过增加或减少蒸汽单元的数量,改变沸腾段、过热段的受热面积,从何改变蒸汽产量,灵活方便。

2、进水管与导汽管之间连有液位计,利用连通原理控制水-蒸汽界面高度,改变沸腾段、过热段的受热面积比例,进一步实现蒸汽产量的调控,方法简单便捷。

3、水流方向与火焰方向对流设计,燃烧产生的烟气从上而下排出,烟气的热量被最大限度的吸收后排出;与此同时,燃烧产生的气态水液化成冷凝水对进水管中水进行预热,实现了最高的热交换效率,节能又环保。

4、多台蒸汽发生器联用,扩大了蒸汽量调整范围,可实现同一设备可满足设计压力允许范围内全部用户要求,可实现批量生产

5、本发明体积小,结构简单,能耗低,单个设备的承压部件容积很小,低于压力容器的认定标准,安全性远高于一般锅炉,由于本发明不属于压力容器,无需年检,运行、维护简单,整体制造成本低。

附图说明

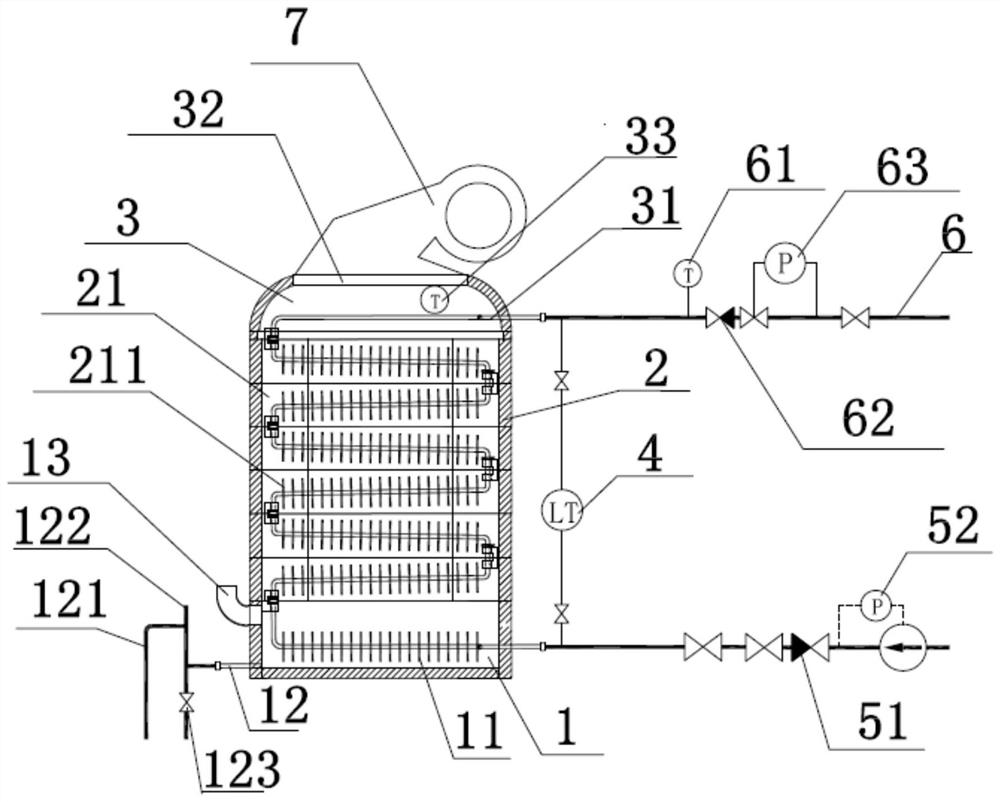

图1是本发明的结构示意图;

图2是本发明导汽段结构示意图,其中a为俯视图,b为剖视图,c为侧视图;

图3是本发明蒸发单元结构示意图,其中a为俯视图,b为剖视图,c为侧视图;

图4是本发明进水段结构示意图,其中a为俯视图,b为剖视图,c为侧视图;

图5是本发明组装结构示意图;

图6是本发明中蒸汽蒸发器的运行原理图;

图7是若干台本发明蒸汽发生器联用结构及其运行原理图;

图中:1、进水段;11、进水管;12、冷凝水出口;121、倒U型溢流管;122、真空破坏管;123、排空阀;13、烟气出口;2、蒸汽段;21、蒸汽单元;211、蒸汽管;22、炉膛观察窗;3、导汽段;31、导汽管;32、燃气机接口;33、炉膛温度接口;34、火焰观察窗;4、液位计;5、给水管路;51、第一单向阀;52、进水泵;6、蒸汽导管;61、温度计;62、第二单向阀;63、背压阀;7、燃烧机;81、总给水管路;82、总给燃气管路;83、总清洗进水管路;831、清洗出水管路;84、总排水管路;85、总排烟管路;86、总集汽管路。

具体实施方式

如图1、图5所示,一种可调节的模块化蒸汽发生器,包括进水段1、蒸汽段2和导汽段3,所述蒸汽段2包括一个或多个蒸汽单元21,所述进水段1、蒸汽单元21、导汽段3由下而上依次排列,并形成容纳腔;

所述进水段1设有进水管11,所述蒸汽单元21设有蒸汽管211,所述导汽段3设有导汽管31,所述进水管11出口与所述蒸汽管211入口连接,所述蒸汽管211出口与所述导汽管31入口连接;

所述进水管11、蒸汽管211、导汽管31均设置在所述容纳腔内,所述进水管11、蒸汽管均为鳍片式换热管件;

所述导汽段3顶部设有燃气机接口32。

所述进水管11入口与所述导汽管31出口通过液位计4连通。所述进水管11入口还与给水管路5连接,所述给水管路5上设有第一单向阀51和进水泵52,所述导汽管31出口还与蒸汽导管6连接,所述蒸汽导管6上设有温度计61、第二单向阀62和背压阀63。

所述进水段1设有冷凝水出口12,所述冷凝水出口12连有倒U型溢流管121,所述倒U型溢流管121顶部设有真空破坏管122,所述倒U型溢流管121与所述冷凝水出口12连接处下方设有排空阀123,所述倒U型溢流管121的最高水位高度高于所述进水管11的高度。

如图4所示,所述进水段1还设有烟气出口13,所述烟气出口13高于所述倒U型溢流管121的最高水位高度。燃烧机安装在蒸汽发生器的顶部,通过燃烧燃气产生热量,燃烧后的烟气从下部进水段1设置的烟气出口13排至大气或回收;进水从蒸汽发生器底部进入,与燃烧机的火焰方向形成对流,以实现最高的热交换效率

如图2所示,所述导汽段3的罩壳上均设有炉膛温度接口33和火焰观察窗34,如果不能采用带有点火自保护的燃气机时,罩壳上还可设有点火电极和火焰/炉温保护接口。导汽段的罩壳和导汽管分开制造,只在组装蒸汽发生器时才拼装在一起。

如图3所示,所述蒸汽段1的罩壳上设有炉膛观察窗22,蒸汽段1的罩壳与蒸汽管211分开制造,只在组装蒸汽发生器时才拼装在一起。

如图5所示,组装蒸汽发生器时,自下而上,用螺栓将导汽段3、蒸汽段2、进水段3的罩壳固定连接在一起,并确保密封,形成蒸汽发生器的燃烧室外壳;导汽管31、蒸汽管211、进水管11密封对接,固定在罩壳内;导汽管31、蒸汽管211、进水管11对接并达到密封要求后,形成蒸汽发生器的换热部件,即“炉管”。

为实现自动控制和调节,各个温度、压力部件,液位计,单向阀等阀门均与控制系统连接。

如图6所示,本发明可调节的模块化蒸汽发生器的运行原理理如下:

蒸汽发生器燃烧机启动后,由进水管的进水,炉管中的水在吸收燃烧机燃烧的热量后,蒸发为蒸汽。控制进水量和燃烧机的功率,可实现进水在蒸汽发生器内蒸发成蒸汽、不会给水直接排至蒸汽出口。燃烧机与进水匹配时,炉管的上部是蒸汽,下部是液态水。

蒸汽导管6上的背压阀63、进水管11的压力进水、炉管内水蒸发膨胀,同时燃烧机与进水匹配,实现在炉管内水在蒸发成一定压力蒸汽才能排出,对外部提供需要的蒸汽。

因为进水与炉焰对流,炉焰内燃烧产生的气态水,随着烟气下行接触温度较低的炉管,会在炉管外壁冷凝成液态水冷凝水,冷凝水因重力滴入到蒸汽发生器底部,排空阀123不打开时,蒸汽发生器底部之间燃烧室空间内会集聚冷凝水,高度可达倒U型溢流管121的最高处。

蒸汽发生器正常运行时,由于倒U型溢流管121的高度高于进水管11的高度,进水管11将会全部浸泡在冷凝水内,冷凝水刚刚冷凝成水时,温度为水的沸点温度,远远高于进水,可通过进水段这段管道,对管道内进水进行预加热,因此,称这段炉管为预热段。预热段可明显降低烟气排放温度,且回收了烟气中气态水的潜热,因此,蒸汽发生器的热效率明显高于一般燃气锅炉。

蒸汽发生器正常运行时,炉管内水在蒸发段内蒸发,会形成一个蒸发水--汽分界面。蒸发界面至预热段之间的蒸汽管211,称为沸腾段;蒸发水--汽分界面至蒸汽发生器蒸汽出口接口之间的炉管即部分蒸汽管211和导汽管31,称为过热段。沸腾段内的主要过程是液态水受热气化(沸腾),过热段内的主要过程是蒸汽中液滴彻底气化、蒸汽受热温度提高,即提高热度。

燃烧机功率一定、出口蒸汽压力不变时,进水量增加,蒸发界面上移,沸腾段受热面积增加、过热段受热面积减少,蒸汽产量下降、过热度降低;反之,进水量下降时,蒸发界面下移,沸腾段受热面积减少、过热段受热面积增加,蒸汽产量增加、过热度增大。

燃烧机功率一定、蒸汽出口压力不变时,调整、改变蒸发界面,实际是改变了过热段和蒸发段的受热面积比例,降低蒸发界面,可以增加蒸汽过热度,但蒸汽产量会略有降低;升高蒸汽发生器界面,蒸汽产量增大,则降低蒸汽过热度,直至产生过热度降为0度,即生产饱和蒸汽。

通常用户确定后,蒸汽压力、温度的要求也是固定的,用汽量可有波动;而不同的用户,需要的蒸汽的压力和温度是不同的。根据不同客户的需要,一方面选择合适数量蒸发单元21,得到不同的沸腾段受热面积和过热段受热面积;另一方面通过液位计控制进水量,调节沸腾段、过热段的比例,从而实现不同的蒸汽量。

如图7所示为了获得更广泛的蒸汽量范围,本发明提供一种蒸汽发生装置,包括并联设置的若干蒸汽发生器,即将若干个独立的蒸汽发生器联用。

各个独立的蒸汽发生器的燃烧机与总给燃气管路82连接,进水管与总给水管路81连接,蒸汽导管与总集汽管路86连接,烟气出口与总排烟管路85连接,倒U型溢流管与总排水管路84连接。

另外,所述蒸汽发生装置还设有清洗系统,包括总清洗进水管路83,和在各个独立的蒸汽发生器的进水管上连接的清洗出水管路831,所述总清洗进水管路83分别与各个独立的蒸汽发生器上的蒸汽导管连接,所述清洗出水管路831分别与总排水管路84连接。清洗时,清洗水由总清洗进水管路83分别进入各个独立的蒸汽发生器导汽管、蒸汽管、进水管,然后经清洗出水管路831由总排水管84排出。

一种可调节的模块化蒸汽发生器的使用方法如下步骤:

A:根据用户需要选择合适数量的蒸发单元(21),将进水段(1)、蒸发段(2)、导汽段(3)由下而上进行安装;

B:用户蒸汽压力明确后,设定液位计(4)液位,确定蒸汽管路(6)上背压阀(63)的压力值和给水管路(5)上的进水泵(52)的扬程,设定燃烧机功率,从而确定蒸汽发生器的产汽量。

若干个独立蒸汽发生器联用形成的蒸汽发生装置的使用方法包括如下步骤:

A:根据用户需要选择合适数量的蒸发单元(21),将进水段(1)、蒸发段(2)、导汽段(3)由下而上进行安装;

B:根据需要并联设置若干个蒸汽发生器,用户蒸汽压力明确后,确定蒸汽管路(6)上背压阀(63)的压力值和给水管路(5)上的进水泵(52)的扬程,设定燃烧机功率,从而确定蒸汽发生器的产汽量;

C:当要N台蒸汽发生器运行时,为实现用户蒸汽用量连续可调,将N-1个蒸汽发生器的参数固定,通过液位计设置将第N台蒸汽发生器的液位,然后通过调节燃烧机功率和进水量调节产汽量;当第N台产汽量调至最低产汽量仍太大时,则逐一关闭1~(N-1)台蒸汽发生器;反之,先投入第N台蒸汽发生器,调至最大功率(产汽量)仍不能满足用汽量时,则逐一投入1~(N-1)台蒸汽发生器。