一种混氨燃料火力发电系统及方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及火电厂碳减排技术,具体为一种混氨燃料火力发电系统及方法。

背景技术

为了减少碳排放量,火电厂需要改变传统的高碳排放的燃煤发电方式,通过创新燃料来源和燃烧方式,努力适应“去煤化”的发展趋势,使燃煤发电和非化石能源电力之间达到一个既有利于控制气候变化,又能确保能源和电网安全灵活的合理平衡。

氨是一种无碳燃料,没有温室气体排放,将氨直接燃烧可以减少裂解为氢气过程中的能量损耗。氨的能量密度为22.5MJ/kg,与化石燃料相当,但氨气的燃点温度高,热值中等,火焰燃烧速度低,难以单独稳定燃烧,将氨作为燃料喷入炉膛其排放表现几乎不会变化,显示了氨燃料在锅炉中与煤混燃的可行性。另一方面,利用可再生能源发电制氨来代替部分煤粉用于火力发电,可降低燃煤电厂二氧化碳排放强度。

氨在火电厂主要是作为脱硝还原剂来使用,作为燃料直接燃烧存在火焰速度低、氮氧化物排放高的挑战。相关研究表明,提高掺氨比例能降低氮氧化物排放,但是会降低锅炉效率。因此,如何在掺氨工况下控制氮氧化物排放的同时尽可能的提高锅炉效率还需要进行取舍。

发明内容

针对现有技术中存在的问题,本发明提供一种混氨燃料火力发电系统及方法,燃烧稳定,氮氧化物和碳排放低,且能有效保证锅炉燃烧效率。

本发明是通过以下技术方案来实现:

一种混氨燃料火力发电系统,包括自上而下依次设置在锅炉炉膛侧壁上的燃尽风喷口、二次风喷口和一次风喷口,设置在锅炉尾部烟道处的SCR反应器,以及连接在锅炉上的供氨系统;

所述的供氨系统包括供氨管路和制氨装置;所述的制氨装置通过供氨管路分别与锅炉炉膛和锅炉尾部烟道连通;所述的供氨管路通入锅炉炉膛内的氨气量为炉膛热负荷的10%-30%;

所述的二次风喷口和一次风喷口沿炉膛侧壁间隔设置;所述的最底部的二次风喷口连接供氨管路和空气管路,其余的二次风喷口仅连接空气管路;所述的燃尽风喷口连接空气管路;所述的一次风喷口设置在相邻二次风喷口之间,且分别连接煤粉管路和空气管路。

进一步的,所述的煤粉管路通入锅炉炉膛内的煤粉量为炉膛热负荷的70%-90%。

进一步的,所述的空气管路通入燃尽风喷口的空气比例为30%-40%。

进一步的,所述的供氨管路伸入锅炉尾部烟道内的端部设置有氨喷口;所述的氨喷口位于SCR反应器入口处的烟道内,喷射方向和烟气流动方向一致。

进一步的,所述的制氨装置与锅炉尾部烟道连通的供氨管路上还设置有混合器;所述的混合器的进风口连接设置有稀释风机。

进一步的,所述的制氨装置包括依次连接的液氨储罐和蒸发器,且蒸发器出口连接供氨管路;或者制氨装置采用火电厂已有的液氨脱硝系统,且液氨脱硝系统的出口与供氨管路连接。

一种混氨燃料火力发电方法,步骤如下,

制氨装置向锅炉提供氨气,将通过供氨管路11进入锅炉6炉膛内的一部分氨气的量控制为炉膛热负荷的10%-30%,同时通过燃尽风喷口、二次风喷口、一次风喷口将空气管路中的空气和煤粉管路中的煤粉送入锅炉炉膛内进行燃烧,满足火力发电负荷;另一部分氨气通过供氨管路送入锅炉尾部烟道内,与烟气中的氮氧化物发生反应,将氮氧化物还原为氮气和水。

进一步的,进入锅炉炉膛内的煤粉量为炉膛热负荷的70%-90%,在炉膛内煤粉与空气燃烧生成二氧化碳。

进一步的,进入燃尽风喷口的空气比例为30%-40%,在锅炉炉膛内形成强还原性的主燃区,氨气还作为还原剂还原氮氧化物,生成氮气和水。

与现有技术相比,本发明具有以下有益的技术效果:

本发明系统采用制氨装置向锅炉供氨,将送入锅炉炉膛内的掺氨比例控制在10%-30%,并且根据煤种差异优选掺氨比例,通过二次风喷口、一次风喷口和燃尽风喷口将氨气、煤粉和空气混合通入主燃区,通过调节氨气掺混的比例,实现炉内稳定燃烧;同时,一部分氨气选择在最下部二次风喷口喷入锅炉炉膛,在降低氮氧化物排放的同时保证锅炉燃烧效率,一部分氨气喷入锅炉尾部烟道与锅炉烟气中的氮氧化物发生反应,将氮氧化物还原为氮气和水。

进一步,本发明系统通过调节锅炉炉膛配风,将煤粉管路通入锅炉炉膛内的煤粉量控制为炉膛热负荷的70%-90%,在主燃区创造强还原性气氛,调控氨燃烧和氨还原达到平衡状态,降低氨燃烧过程的氮氧化物排放,在理想状态条件下,氨完全燃烧时仅产生氮气和水,不产生污染物排放;而且,通过增大燃尽风比例和风速,将空气管路通入燃尽风喷口的空气比例控制为30%-40%,构建氧化性的燃尽区,促进一氧化碳燃尽,降低飞灰含碳量,提高混氨燃烧时的锅炉热效率。

进一步,本发明系统采用混合器和稀释风机将送入锅炉尾部烟道内的氨气和空气进行均匀混合稀释,能保证氨气均匀的从氨喷口喷入SCR反应器内,与锅炉烟气中的氮氧化物发生反应,将氮氧化物还原为氮气和水。

进一步,本发明系统通过设置用于氨燃料储存和蒸发的液氨储罐和蒸发器组成的制氨装置提供氨气,也可利用电厂已有的液氨脱硝系统提供氨气,可减少设备重复投资,降低运行成本;同时,氨燃烧时不存在任何碳排放,并且氨的来源广泛,采用清洁能源制备的氨气用于火力发电时,可减少燃煤机组的碳排放,改善火电机组的生存环境。

附图说明

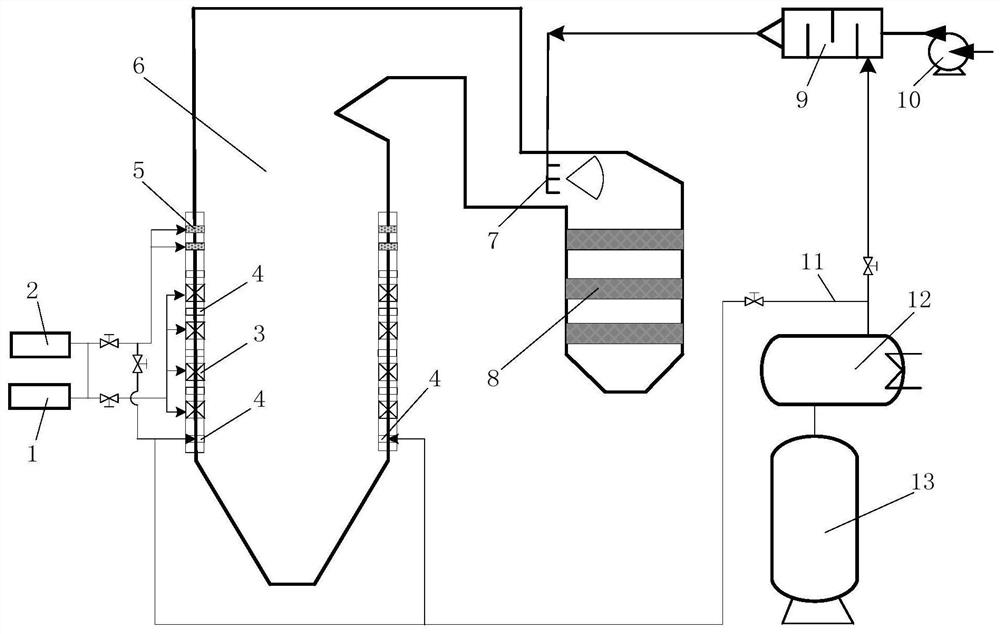

图1为本发明系统的连接结构示意图。

图中:1.煤粉管路,2.空气管路,3.一次风喷口,4.二次风喷口,5.燃尽风喷口,6.锅炉,7.氨喷口,8.SCR反应器,9.混合器,10.稀释风机,11.氨气管路,12.蒸发器,13.液氨储罐。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

本发明一种混氨燃料火力发电系统,利用氨气和煤粉混合燃烧发电,如图1所示,包括锅炉6、连接在锅炉6上的供氨系统、煤粉管路1和空气管路2;

所述的锅炉6炉膛的侧壁上自上而下依次设置有燃尽风喷口5、二次风喷口4和一次风喷口3,锅炉6尾部烟道处设置有SCR反应器8;

所述的二次风喷口4和一次风喷口3沿炉膛侧壁间隔设置,一次风喷口3设置在相邻二次风喷口4之间;

所述的煤粉管路1连接一次风喷口3,通入锅炉6炉膛内的煤粉量为炉膛热负荷的70%-90%;

所述的空气管路2分别连接燃尽风喷口5、二次风喷口4和一次风喷口3,其中通入燃尽风喷口5的空气比例为30%-40%;

所述的供氨系统包括供氨管路11和制氨装置;所述的供氨管路11伸入锅炉6尾部烟道内的端部设置有氨喷口7;所述的氨喷口7布置于SCR反应器8入口处的烟道内,喷射方向和烟气流动方向一致;所述的制氨装置包括依次连接的液氨储罐13和蒸发器12,且蒸发器12出口连接供氨管路11;或者制氨装置采用火电厂已有的液氨脱硝系统,且液氨脱硝系统的出口与供氨管路11连接;

其中,蒸发器12的出口或者液氨脱硝系统的氨气出口通过供氨管路11分别与最底部的二次风喷口4和锅炉6尾部烟道连通;通入锅炉6炉膛内的氨气量为炉膛热负荷的10%-30%,通入锅炉6尾部烟道的供氨管路11上还设置有混合器9和稀释风机10。

在实际应用中,以制氨装置包括液氨储罐13和蒸发器12为例,具体如下,

1)液氨储存在液氨储罐13中,液氨储罐13的出口与蒸发器12的入口相连,蒸发器12的出口与混合器9相连。锅炉6壁面上有多个一次风喷口3和二次风喷口4,燃尽风喷口5位于一次风喷口3和二次风喷口4上部。氨喷口7和SCR反应器8布置在锅炉6水平烟道的尾部,并且氨喷口7布置在SCR反应器8的入口处。

2)液氨通入蒸发器12中,在蒸汽加热下变成气态氨气。一部分氨气通入混合器9,与稀释风机10送来的空气混合,氨气和空气的混合气通过氨喷口7喷入SCR反应器8中,在SCR反应器8中,氨气与锅炉烟气中的氮氧化物发生反应,将氮氧化物还原为氮气和水,反应方程式为NO

3)一部分氨气通过氨气管道11输送到锅炉6下部,与空气管路2中的空气混合后由二次风喷口4送入炉膛中燃烧,燃烧反应方程式为,O

4)煤粉管路1中的煤粉和空气管路2中的空气混合后,通过一次风喷口3送入锅炉6中燃烧,反应方程式可简化为,2C+O

5)空气分比例通入一次风喷口3、二次风喷口4和燃尽风喷口5,优选的通入燃尽风喷口5的空气比例为30%-40%,在锅炉6中创造强还原性的主燃区。在强还原性烟气气氛下,氨除了作为燃料,还能作为还原剂还原氮氧化物,具体反应为,NO

基于以上所述的系统,本发明还提供一种混氨燃料火力发电方法,步骤如下,

制氨装置向锅炉6提供氨气,通过供氨管路11进入锅炉6炉膛内的一部分氨气的量为炉膛热负荷的10%-30%,同时通过燃尽风喷口5、二次风喷口4、一次风喷口3将空气管路2中的空气和煤粉管路1中的煤粉送入锅炉6炉膛内进行燃烧,满足火力发电负荷;另一部分氨气通过供氨管路11送入锅炉6尾部烟道内,与烟气中的氮氧化物发生反应,将氮氧化物还原为氮气和水。

其中,进入锅炉6炉膛内的煤粉量为炉膛热负荷的70%-90%,煤粉与空气燃烧生成二氧化碳。

其中,进入燃尽风喷口5的空气比例为30%-40%,在锅炉6炉膛内形成强还原性的主燃区,氨气还作为还原剂还原氮氧化物,生成氮气和水。

- 一种混氨燃料火力发电系统及方法

- 一种基于SVM的火力发电厂燃料系统故障分析方法