脱气膜组件

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及脱气膜组件。

背景技术

脱气膜组件包括料液流路和气体流路,料液流路中布设中空纤维膜丝组,气体流路的一端抽取真空,料液从大量的中空纤维丝之间经过,液体分子不能通过纤维的壁,而气体分子却能够穿过。工作时,料液流在一定的压力下从中空纤维丝之间通过,而中空纤维丝的里面在真空的作用下或采用气体吹扫结合抽真空模式将气体不断的抽走,并形成一定的负压,这样料液中的气体就不断从料液中经中空纤维丝向外溢出,从而达到去除料液中气体的目的,脱气膜组件中装有大量的中空纤维丝可以扩大气液界面的面积,从而使脱气速度加快。

公布号为CN104209006A的中国发明专利申请就公开此类脱气膜组件,其包括脱气膜组件由中空纤维膜束、管壳、左端盖、右端盖、左端盖上的进液口和抽真空口、右端盖上的出液口和进气口、左端盖与管壳间构成的抽真空腔、右端盖与管壳间构成的进气腔、螺旋状挡板、导流管、圆形挡板等构成,导流管由布水管、实心连接件、集流管构成,实心连接件将布水管与集流管组合成完整的导流管。

然而,业界内一直期望得到脱气效率更高的脱气膜组件,以满足应用需求,例如满足料液流速增高的需求。

发明内容

本发明的目的在于提供一种脱气膜组件,以提高脱气效率。

为实现所述目的的脱气膜组件,包括外管、内置于所述外管中的内管、在所述外管与所述内管之间布设中空的脱气膜膜丝的膜丝组,其还包括在所述外管与所述内管之间设置的湍流增强区,所述湍流增强区内设置有湍流增强结构。

在所述的脱气膜组件的一个或多个实施方式中,所述脱气膜膜丝的膜丝组由绑丝编制连接,所述湍流增强结构包括附加的绑丝,所述附加的绑丝使得湍流增强区的绑丝密度大于所述外管与所述内管之间的其它区域的绑丝密度。

在所述的脱气膜组件的一个或多个实施方式中,所述湍流增强区的绑丝密度比所述其它区域的密度大至少一倍。

在所述的脱气膜组件的一个或多个实施方式中,所述湍流增强区的绑丝间距为所述其它区域的绑丝间距的1/2或者更小。

在所述的脱气膜组件的一个或多个实施方式中,所述内管包括封闭段,所述湍流增强区环绕所述封闭段。

在所述的脱气膜组件的一个或多个实施方式中,所述湍流增强区与所述封闭段设置成等长,并在轴向上对齐。

在所述的脱气膜组件的一个或多个实施方式中,所述湍流增强区环绕部分所述封闭段,并在轴向上部分错开。

在所述的脱气膜组件的一个或多个实施方式中,所述湍流增强区与所述封闭段在轴向上相邻或者间隔开。

在所述的脱气膜组件的一个或多个实施方式中,所述内管包括封闭段,所述封闭段的长度为所述外管与所述内管之间为径向宽度的两倍以上。

在所述的脱气膜组件的一个或多个实施方式中,所述脱气膜组件还包括进液接头、出液接头、真空接头,所述内管包括沿轴向分布的布液段、封闭段以及集液段,所述封闭段设置在所述布液段与所述集液段之间,所述布液段、所述集液段与所述外管分别相通,进液接头连接所述内管的所述布液段,出液接头,连接所述内管的所述集液段;真空接头与脱气膜膜丝的内部相通。

前述脱气膜组件,增加湍流增强区,在湍流增强区中设置湍流结构,降低料液的浓差极化,从而料液脱气效率更高,提高了料液与膜丝的接触时间,进而提高了脱气效率。

此外,由于在内管中设置封闭段,通过封闭段来加长所述进液接头和所述出液接头之间的液流流道长度,改变料液的流程长度。

料液脱气效率更高,因此容许料液流速增加,从而达到高料液流速应用的要求。

附图说明

本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

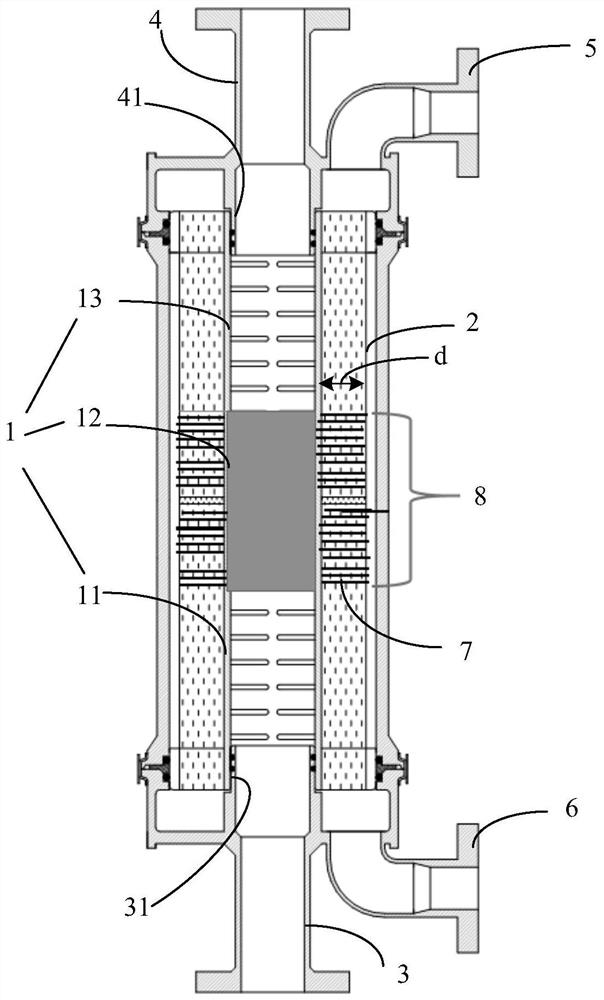

图1是脱气膜组件的半剖视图。

图2是一个替代性实施方式的的半剖视图。

图3是另一个替代性实施方式的的半剖视图。

图4是又一个替代性实施方式的的半剖视图。

具体实施方式

下述公开了多种不同的实施所述的主题技术方案的实施方式或者实施例。为简化公开内容,下面描述了各元件和排列的具体实例,当然,这些仅仅为例子而已,并非是对本发明的保护范围进行限制。例如在说明书中随后记载的第一特征在第二特征上方或者上面形成,可以包括第一和第二特征通过直接联系的方式形成的实施方式,也可包括在第一和第二特征之间形成附加特征的实施方式,从而第一和第二特征之间可以不直接联系。另外,这些公开内容中可能会在不同的例子中重复附图标记和/或字母。该重复是为了简要和清楚,其本身不表示要讨论的各实施方式和/或结构间的关系。进一步地,当第一元件是用与第二元件相连或结合的方式描述的,该说明包括第一和第二元件直接相连或彼此结合的实施方式,也包括采用一个或多个其他介入元件加入使第一和第二元件间接地相连或彼此结合。

如图1所示,脱气膜组件包括内管1、外管2、进液接头3、出液接头4、真空接头5。

内管1为包括布液段11、封闭段12以及集液段13,封闭段12设置在布液段11与集液段13之间。

布液段11的管身上分布有布水孔或缝,料液从布液段11中通过该布水孔或缝进入到内管1和外管2之间的区域。

封闭段12是实心区域,料液不会进入到其中,封闭段12迫使料液从布水孔或缝中进入到内管1和外管2之间的区域。在一个替代性的实施方式中,封闭段12的两端以及管壁为封闭的,内部是空心的。

集液段13的管身上也分布有集水孔或缝,内管1和外管2之间的料液从集水孔或缝进入到集液段13。

外管2和内管2之间的区域在两端封闭,料液不会从两端流出。

进液接头3用于连接外部的管道或者接头,其带法兰结构,需要被脱气的料液从进液接头3中进入到内管1的布液段11。进液接头3具有一段管颈部31,管颈部31插入到内管1的布液段11,管颈部31的外壁面与布液段11的内壁面之间由密封元件例如O形密封圈密封。在一个替代性的实施方式中,进液接头3与内管1构造为一体。

出液接头4连接外部的管道或者接头,其带法兰结构,便于与外部的管道或接头快速连接。被脱气的料液从内管1和外管2之间的区域进入到集液段13,再进入到出液接头4中,最后从出液接头4中排出。出液接头4具有一段管颈部41,管颈部41插入到内管1的集液段13,管颈部41的外壁面与集液段13的内壁面之间由密封元件例如O形密封圈密封。在一个替代性的实施方式中,出液接头4也与内管1构造为一体。

在内管1和外管2之间的区域中布设中空的脱气膜膜丝的膜丝组,膜丝组在图1中被隐藏,以便于观察其它结构,而在图1中内管1和外管2之间的区域中的点表示被脱气的料液。同样在进液接头3、出液接头4、以及内管1中的料液也未示出,这样简化之后,更容易观察脱气组件的结构。脱气膜膜丝实质上按照脱气膜组件的轴向布设,脱气膜膜丝之间以横向的绑丝编织连接。在图1中示出了附加的绑丝7,但主要起到编织连接的绑丝被隐藏。附加的绑丝也可连接脱气膜膜丝,但更重要的是,如后所述附加的绑丝作为湍流增强结构,附加的绑丝形成湍流增强结构的一种方式增加绑丝的分布密度,例如湍流增强结构处的绑丝密度是其它区域的绑丝密度的两倍或者更高。另一种方式是减小绑丝之间的间隙,例如湍流增强结构处的绑丝间隙是其它区域的绑丝间隙的1/2或者更小,减小绑丝的间隙一般会导致绑丝密度增高,但也可以增加绑丝的粗细来减小绑丝的间隙。

结合图1,脱气组件被构造成料液流路为:料液从进液接头3进入,依次流动经过布液段11、绕过封闭段12进入到内管1和外管2之间的区域、集液段13、出液接头4。封闭段12的长度为外管2与内管1之间的径向宽度d的两倍以上,以加长进液接头3和出液接头4之间的液流流道长度,以图1中示出的半剖视图为例,外管2与内管1之间的区域显示为环形,外管2与内管1之间的径向宽度为该环形区域的宽度。将封闭段的长度设置为外管2与内管1之间的径向宽度d的两倍以上,在不改变布液段11和集液段13的基础上,相应地会增长外管2的长度,因此增长了料液的流道长度,由于增长了料液的流道长度,相应地增加料液停留时间,最终增加脱气效率。

在进料接头3和出料接头4上分别连接真空接头5、吹扫接头6,进料接头3和出料接头4内分别限定腔体,这些腔体与膜丝的内部相通。在内管1和外管2之间的区域中布设中空的脱气膜膜丝的膜丝组,通过在真空接头5连接真空泵,对膜丝内部抽取真空,进而将膜丝外的料液内的空气吸入到膜丝内,再从膜丝中吸入到真空接头5,从真空接头5排出。在图1示出的实施方式中,还包括吹扫接头6,从吹扫接头6中输入吹扫气体到膜丝中,过滤的气体与吹扫气体从真空接头5中一并被抽走。

外管2与内管1之间设置湍流增强区8,在湍流增强区8中设置湍流增强结构,如前所述,该湍流增强结构是通过增加附加的绑丝7来实现的,但不限于此,只要使得湍流增强区8的紊流特征(可用雷诺数来衡量)更明显的结构均可以。由于附加的绑丝7使得湍流增强区8的绑丝密度大于外管2与内管1之间的其它区域的绑丝密度。由于设置有湍流增强结构,因此提高了料液的自混合,降低了料液中的浓差极化。液体流动有两种形式,一种为层流,一种为湍流(湍流),层流形式容易形成浓差极化,导致液体中心与两侧存在浓度差,影响传质效率,而湍流可以降低浓差极化现象,通过沿液体流向的垂直界面设置湍流增强结构,改变液体流动形式,倾向于形成湍流状态,从而降低浓差极化,进一步提高脱气效率。此外,通过在内管1中设置封闭段12,加长了料液流的流道长度,进而也为设置湍流增强区8提供了条件。

如图1所示,封闭段12与湍流增强区8在轴向上等长。在一个替代性实施方式中,封闭段12在轴向上长度大于或小于湍流增强区8的长度,并在轴向上对齐。

在又一个替代性实施方式中,湍流增强区8的长度与封闭段12的长度无关,仅仅根据需要达到的湍流强度来设计。

在又一个替代性实施方式中,如图4所示,湍流增强区8环绕部分封闭段12,并在轴向上部分错开。

在又一个替代性实施方式中,如图2所示,湍流增强区8与封闭段12在轴向上完全错开。

在又一个替代性实施方式中,如图3所示,湍流增强区8与封闭段12在轴向上相邻。

在以上替代性实施方式中,湍流增强区8均能起到降低料液的浓差极化,从而料液脱气效率更高,提高了料液与膜丝的接触时间,进而提高了脱气效率。

在以上替代性实施方式中,湍流增强区8与封闭段12相结合后,由湍流增强区环绕封闭段,一方面通过封闭段来加长所述进液接头和所述出液接头之间的液流流道长度,改变料液的流程长度,另一方面料液不可避免地要从湍流增强区经过,因此更能起到降低浓差极化的效果,因此料液脱气效率更高,因此容许料液流速增加,从而达到高料液流速应用的要求。

在图1示出的实施方式中,进料接头3和出料接头4按照直进直出方式同轴线布置,二者的布置不限于此,在替代性实施方式中,进料接头3和出料接头4中按照侧近直出或者直近侧出的方式布置,即进料接头3或出料接头4的轴线设置成与内管1的轴线相交。

此外,虽然图示实施例采用采用气体吹扫结合抽真空模式将气体不断的抽走脱气膜膜丝的内部气体,但不限于此,也可仅在真空的作用下抽走气体。

本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

- 脱气膜组件

- 一种防形变液体脱气膜组件