一种亚临界火电机组主蒸汽温度自动控制系统及方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及火电站自动控制技术领域,具体涉及一种亚临界火电机组主蒸汽温度自动控制系统及方法。

背景技术

亚临界火电机组是指蒸汽压力为15.8~18.5MPa,温度540℃的发电机组,其主要特点是锅炉内部带有汽包,该类汽包锅炉由于水容积比较大,所以蓄热能力较强,当主蒸汽温度、主蒸汽压力出现波动时,受汽包惯性的影响,通过改变煤量等手段来控制主汽温、主汽压较慢,不利于参数的及时调整。

多年来,主蒸汽温度的控制一直是亚临界火电机组控制中的难点、重点,因为主蒸汽温度是一个迟延现象比较严重的对象,容易受到多种因素的影响,而且被控对象工艺流程复杂,并且主蒸汽温度是提高电厂经济效益,保证机组安全运行不可缺少的重要参数之一

对于亚临界火电机组而言,主蒸汽温度控制是为了维持末级过热器出口蒸汽温度在允许的范围之内,保护末级过热器,使其管壁温度不超过允许的工作温度,它是检验锅炉运行质量的重要指标之一。主蒸汽温度高,则机组的热效率高,为了尽可能提高机组的综合效率,当前机组的主蒸汽温度设计运行值均接近钢材允许的极限温度。但是,过热器处于锅炉的高温、高压区,过高的温度又会对钢材造成不可逆的损坏,威胁整个机组的运行安全,所以将主蒸汽温度控制在合理的范围内,就显得至关重要。

当前应用较广的主蒸汽温度控制策略是串级控制策略,从被控对象动态特性看,主蒸汽温度动态特性具有一定的延时和较大的惯性,仅采用末级过热器出口汽温设计的主蒸汽温度控制系统难以满足生产运行要求。串级控制策略思路为主环控制器PID控制主蒸汽温度,其输出为副环控制器PID的设定值,来对减温器后温度进行调节,最终通过控制减温水调门的喷水量,来实现对主蒸汽温度的控制。在该策略中,只要减温器后温度发生变化,副环控制器PID就去改变减温水调节阀的开度,改变减温水量,初步维持减温器后的汽温,对末级过热器出口主蒸汽温度起粗调作用。末级过热器出口主蒸汽温度由主环控制器PID控制。只要末级过热器出口主蒸汽温度未达到设定值,主环控制器PID的输出就不断地变化,使副环控制器PID不断地去改变减温水量,直到主蒸汽温度恢复到主蒸汽温度设定值为止。尽管串级控制策略应用较广泛,但其存在某些工况下,调节效果与预期不符的特点,容易引起运行人员的误解。

发明内容

为了解决上述主蒸汽温度控制中存在的问题,本发明的目的在于提出一种亚临界火电机组主蒸汽温度自动控制系统及方法,可满足亚临界火电机组主蒸汽温度更为合理有效的控制,为机组安全、稳定、经济运行提供更进一步的保障。

为达到以上目的,本发明由如下技术方案实施:

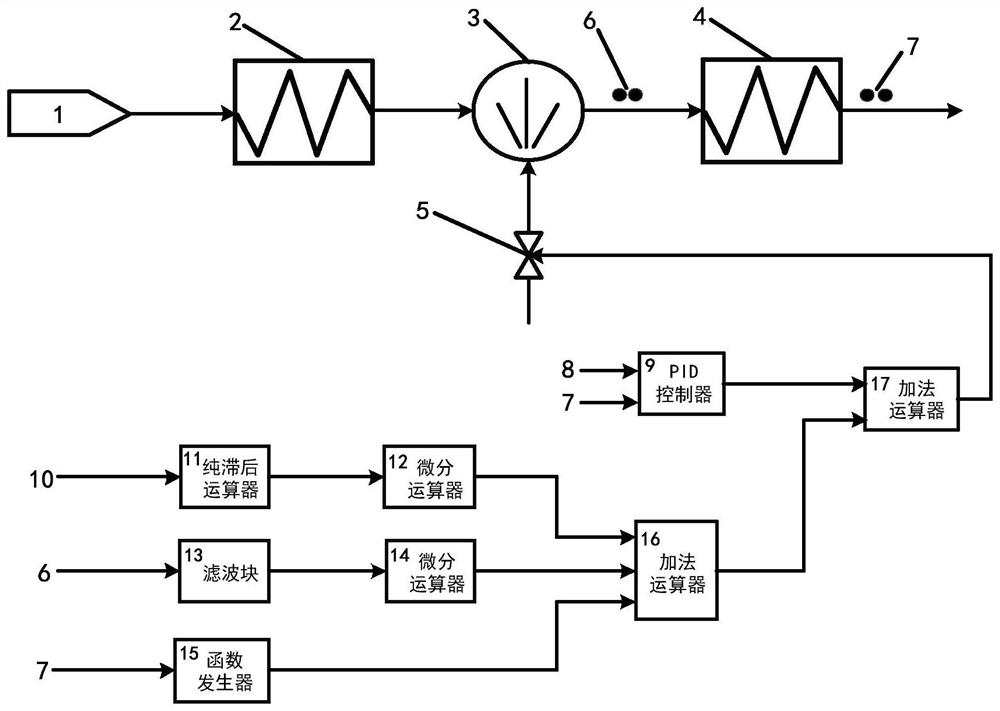

一种亚临界火电机组主蒸汽温度自动控制系统,包括自低温过热器来的蒸汽1,低温过热器来的蒸汽1通过屏式过热器2换热升温,再通过减温器3对屏式过热器2出口的蒸汽温度进行温度控制后,最后通过末级过热器4进行换热升温,末级过热器4出口的温度即为主蒸汽温度,减温器3内部的减温水喷水量由减温水调节阀5来控制,与减温水调节阀5相连的PID控制器9和第二加法运算器17,在减温器3出口设置多个减温器后温度信号测点6,在末级过热器4出口设置多个主蒸汽温度信号测点7;

所述PID控制器9,其输入信号包括两路,第一路是主蒸汽温度设定值8,该设定值由运行人员直接设定;第二路是需要控制调节的主蒸汽温度,由多个主蒸汽温度信号测点7直接测量得到,对其取平均值处理后得到主蒸汽温度计算值;PID控制器9包括比例P、积分I控制作用,PID控制器9对主蒸汽温度的偏差进行小幅度调整,大幅度调整都由预测控制回路完成;预测控制回路包括三路,第一路是煤量预测控制回路,控制思路为:引入总煤量10信号,经过纯滞后运算器11对总煤量10信号延时处理后,再通过第一微分运算器12计算,得到总煤量10信号的变化量所对应的减温水调节阀5动作指令;第二路是减温器后温度预测控制回路,控制思路为:将直接测量得到的多个减温器后温度信号测点6取平均值处理后得到减温器后温度计算值,经过滤波块13对减温器后温度计算值滤波处理后,再通过第二微分运算器14计算,得到减温器后温度计算值的变化量所对应的减温水调节阀5动作指令;第三路是主蒸汽温度保护控制回路,控制思路为:将取平均值处理后的主蒸汽温度计算值经函数发生器15计算,得到主蒸汽温度计算值所对应的减温水调节阀5动作指令;三路信号经过第一加法运算器16相加后,得到预测控制回路所对应的减温水调节阀5动作总指令,再与PID控制器9的输出经第二加法运算器17计算得出最终的减温水调节阀5动作指令。

所述减温器后温度信号测点6和主蒸汽温度信号测点7的数量均为两个。

所述的一种亚临界火电机组主蒸汽温度自动控制系统的控制方法,控制方法由两部分组成,一部分为PID控制,主要对主蒸汽温度与主蒸汽温度设定值之间的偏差进行修正调整,另一部分为预测控制回路,主要根据锅炉内部的反应特性,提取主要对汽温变化产生影响参数,提前进行干预控制,克服汽温控制惯性较大的特点;其中,对主蒸汽温度信号测点7的多测点进行取平均值处理后得到的主蒸汽温度计算值为PID控制器9的被控对象,温度的设定值为主蒸汽温度设定值8,PID控制器9的调节包括比例P作用、积分I作用,当主蒸汽温度升高时,主蒸汽温度计算值与主蒸汽温度设定值8信号之间出现正偏差,使PID控制器9的比例P作用、积分I作用开始动作,发出增加PID控制器9输出的动作指令;同样,当主蒸汽温度降低时,主蒸汽温度计算值与主蒸汽温度设定值8信号之间出现负偏差,使PID控制器9的比例P作用、积分I作用开始动作,发出减少PID控制器9输出的动作指令;预测控制回路共设计三路;第一路预测控制回路:亚临界火电机组影响主蒸汽温度最主要的因素就是煤燃烧产生的热量,机组正常运行工况下,煤量增长时,随着燃烧能量的增加,主蒸汽温度必然升高;同样,当煤量减少时,随着燃料能量的降低,主蒸汽温度必然降低,同时考虑煤量的变化经过一定的反应时间才会对主蒸汽温度产生影响,根据煤量的变化智能预测主蒸汽温度的变化,对主蒸汽温度超前进行控制,具体实现方式为,模拟煤量变化到对主蒸汽温度产生影响的反应时间,将总煤量10信号经过纯滞后运算器11处理,纯滞后运算器11的工作原理是将输入信号延迟输出,延迟时间为纯滞后运算器11内部设置的延迟时间,通过纯滞后运算器11近似模拟出煤量的反应时间,随后经过第一微分运算器12的计算,得到相应的减温水调节阀5动作指令,当纯滞后运算器11输出的煤量值较上一时刻增加时,第一微分运算器12开始动作,发出增加输出的工作指令;同样,当纯滞后运算器11输出的煤量值较上一时刻减少时,第一微分运算器12开始动作,发出减少输出的工作指令;第二路预测控制回路:机组正常运行工况下,减温器后温度的变化趋势与主蒸汽温度的变化趋势是一致的,并且会先于主蒸汽温度变化,所以选取该温度信号进行智能预测控制,减温器后温度信号测点6经过取平均值处理后得到减温器后温度计算值,经过滤波块13的滤波处理,滤波时间根据减温器后温度信号测点6的波动情况,设置3-5秒,滤波块13的作用是将减温器后温度信号测点6进行平滑处理,消除测点因电子元器件测量误差和线路传输过程中波动产生的不必要扰动,随后经过第二微分运算器14的计算,得到相应的减温水调节阀5动作指令,当滤波后的减温器后温度计算值较上一时刻增加时,第二微分运算器14开始动作,发出增加输出的工作指令;同样,当滤波后的减温器后温度计算值较上一时刻减少时,第二微分运算器14开始动作,发出减少输出的工作指令;第三路控制回路:考虑机组某些异常运行工况下,以上方法均不能很好对主蒸汽温度进行控制,所以设定一路保护控制回路,防止主蒸汽温度过高或者过低,结合机组减温水调节阀5与主蒸汽温度信号测点7之间的线性关系,先将主蒸汽温度信号测点7经过取平均值处理后得到主蒸汽温度计算值,再通过函数发生器15计算,得到相应的减温水调节阀5动作指令,函数发生器15具体设定参数如表1:

表1:主蒸汽温度对应减温水调节阀开度函数表

该函数发生器15设定的意义是亚临界火电机组主蒸汽温度通常设定在540℃运行,所以在535℃--542℃之间视为正常运行范围,该保护控制回路不进行干预;超过此范围,视为异常,保护控制回路进行干预,当主蒸汽温度超过542℃时,保护控制回路开始打开减温水调节阀5,使主蒸汽温度信号测点7快速下降,防止主蒸汽温度超温;当主蒸汽温度低于535℃时,保护控制回路开始关闭减温水调节阀5,使主蒸汽温度信号测点7快速上升,防止主蒸汽温度过低;三路预测控制回路通过第一加法运算器16相加得出预测控制回路的最终减温水调节阀5动作指令,再与PID控制器9的输出经第二加法运算器17相加得出最后的减温水调节阀5动作指令,实现对主蒸汽温度信号测点7的精准控制。

和现有技术相比较,本发明具备如下优点:

1)针对亚临界火电机组主蒸汽温度控制惯性大的特点,创造性的引入煤量的变化,并建立煤量变化反应时间的模型,从燃烧角度来对主蒸汽温度进行控制,确保从根本上解决问题。

2)将减温器后温度引入控制策略,并对信号进行滤波平滑处理,进一步克服主蒸汽温度控制的大延迟、大惯性特点,实现对主蒸汽温度的精确控制。

3)考虑异常工况的出现,额外设定一路保护控制回路,防止主蒸汽温度过高或者过低等危险情况出现,为电厂安全运行提供更进一步的保障。

4)本策略控制下的主蒸汽温度,可增加减温水调门自动控制的投入时间,大大降低了运行人员的操作负担,为电厂智能运行提供更进一步的保障。

附图说明

图1为本发明控制系统示意图。

附图标记说明:

1——自低温过热器来的蒸汽;2——屏式过热器;

3——减温器;4——末级过热器;5——减温水调节阀;

6——减温器后温度信号测点;7——主蒸汽温度信号测点;

8——主蒸汽温度设定值;9——PID控制器;

10——总煤量;11——纯滞后运算器;

12——第一微分运算器;13——滤波块;

14——第二微分运算器;15——函数发生器;

16——第一加法运算器;17——第二加法运算器;

具体实施方式

下面结合附图和具体实施方式对本发明作进一步详细说明。

如图1所示,一种亚临界火电机组主蒸汽温度自动控制系统,包括自低温过热器来的蒸汽1,低温过热器来的蒸汽1通过屏式过热器2换热升温,再通过减温器3对屏式过热器2出口的蒸汽温度进行温度控制后,最后通过末级过热器4进行换热升温,末级过热器4出口的温度即为主蒸汽温度,减温器3内部的减温水喷水量由减温水调节阀5来控制,与减温水调节阀5相连的PID控制器9和第二加法运算器17,在减温器3出口设置减温器后温度信号测点6(通常布置两个测点),在末级过热器4出口设置主蒸汽温度信号测点7(通常布置两个测点)。

所述PID控制器9,其输入信号包括两路,第一路是主蒸汽温度设定值8,该设定值由运行人员直接设定;第二路是需要控制调节的主蒸汽温度,由主蒸汽温度信号测点7直接测量得到,该测点现场通常布置2个,对其进行二取平均值处理后得到主蒸汽温度计算值;PID控制器9包括比例P、积分I控制作用,PID控制器9对主蒸汽温度的偏差进行小幅度调整,大幅度调整都由预测控制回路完成;预测控制回路包括三路,第一路是煤量预测控制回路,控制思路为:引入总煤量10信号,经过纯滞后运算器11对总煤量10信号延时处理后,再通过第一微分运算器12计算,得到总煤量10信号的变化量所对应的减温水调节阀5动作指令;第二路是减温器后温度预测控制回路,控制思路为:将直接测量得到的多个减温器后温度信号测点6取平均值处理后得到减温器后温度计算值,经过滤波块13对减温器后温度计算值滤波处理后,再通过第二微分运算器14计算,得到减温器后温度计算值的变化量所对应的减温水调节阀5动作指令;第三路是主蒸汽温度保护控制回路,控制思路为:将取平均值处理后的主蒸汽温度计算值经函数发生器15计算,得到主蒸汽温度计算值所对应的减温水调节阀5动作指令;三路信号经过第一加法运算器16相加后,得到预测控制回路所对应的减温水调节阀5动作总指令,再与PID控制器9的输出经第二加法运算器17计算得出最终的减温水调节阀5动作指令。

本发明控制方法由两部分组成,一部分为PID控制,主要对主蒸汽温度与主蒸汽温度设定值之间的偏差进行修正调整,另一部分为预测控制回路,主要根据锅炉内部的反应特性,提取主要对汽温变化产生影响参数,提前进行干预控制,克服汽温控制惯性较大的特点;其中,对主蒸汽温度信号测点7的两个测点进行二取平均值处理后得到的主蒸汽温度计算值为PID控制器9的被控对象,温度的设定值为主蒸汽温度设定值8,PID控制器9的调节包括比例P作用、积分I作用,当主蒸汽温度升高时,主蒸汽温度计算值与主蒸汽温度设定值8信号之间出现正偏差,使PID控制器9的比例P作用、积分I作用开始动作,发出增加PID控制器9输出的动作指令;同样,当主蒸汽温度降低时,主蒸汽温度计算值与主蒸汽温度设定值8信号之间出现负偏差,使PID控制器9的比例P作用、积分I作用开始动作,发出减少PID控制器9输出的动作指令;考虑亚临界火电机组对汽温控制手段较少,单靠主蒸汽温度偏差来进行自动调节过于滞后,且效果不甚理想,所以采用从锅炉燃烧的角度提前进行一些控制思路,本发明共设计三路预测回路;第一路预测控制回路:亚临界火电机组影响主蒸汽温度最主要的因素就是煤燃烧产生的热量,机组正常运行工况下,煤量增长时,随着燃烧能量的增加,主蒸汽温度必然升高;同样,当煤量减少时,随着燃料能量的降低,主蒸汽温度必然降低,同时考虑煤量的变化经过一定的反应时间才会对主蒸汽温度产生影响,根据煤量的变化智能预测主蒸汽温度的变化,对主蒸汽温度超前进行控制,具体实现方式为,模拟煤量变化到对主蒸汽温度产生影响的反应时间,将总煤量10信号经过纯滞后运算器11处理,纯滞后运算器11的工作原理是将输入信号延迟输出,延迟时间为纯滞后运算器11内部设置的延迟时间,通过该模块,可近似模拟出煤量的反应时间,以某300MW亚临界火电机组为例,结合锅炉反应特性,将此延迟时间设定为300秒,即当前时刻总煤量10的输入值,300秒以后才会从纯滞后运算器11输出,随后经过第一微分运算器12的计算,得到相应的减温水调节阀5动作指令,当纯滞后运算器11输出的煤量值较上一时刻增加时,第一微分运算器12开始动作,发出增加输出的工作指令;同样,当纯滞后运算器11输出的煤量值较上一时刻减少时,第一微分运算器12开始动作,发出减少输出的工作指令,第二路预测控制回路:机组正常运行工况下,减温器后温度的变化趋势与主蒸汽温度的变化趋势是一致的,并且会先于主蒸汽温度变化,所以选取该温度信号进行智能预测控制,减温器后温度信号测点6经过二取平均值处理后得到减温器后温度计算值,经过滤波块13的滤波处理,滤波时间根据减温器后温度信号测点6的波动情况,通常设置3-5秒即可,滤波块13的作用是将减温器后温度信号测点6进行平滑处理,消除测点因电子元器件测量误差和线路传输过程中波动产生的不必要扰动,随后经过第二微分运算器14的计算,得到相应的减温水调节阀5动作指令,当滤波后的减温器后温度计算值较上一时刻增加时,第二微分运算器14开始动作,发出增加输出的工作指令;同样,当滤波后的减温器后温度计算值较上一时刻减少时,第二微分运算器14开始动作,发出减少输出的工作指令;第三路控制回路:考虑机组某些异常运行工况下,以上方法均不能很好对主蒸汽温度进行控制,所以设定一路保护控制回路,防止主蒸汽温度过高或者过低,结合机组减温水调节阀5与主蒸汽温度信号测点7之间的线性关系,先将主蒸汽温度信号测点7经过二取平均值处理后得到主蒸汽温度计算值,再通过函数发生器15计算,得到相应的减温水调节阀5动作指令,函数发生器15具体设定参数如表1:

表1:主蒸汽温度对应减温水调节阀开度函数表

该函数发生器15设定的意义是亚临界火电机组主蒸汽温度通常设定在540℃运行,所以在535℃--542℃之间视为正常运行范围,该保护控制回路不进行干预;超过此范围,视为异常,保护控制回路进行干预,当主蒸汽温度超过542℃时,保护控制回路开始打开减温水调节阀5,使主蒸汽温度信号测点7快速下降,防止主蒸汽温度超温;当主蒸汽温度低于535℃时,保护控制回路开始关闭减温水调节阀5,使主蒸汽温度信号测点7快速上升,防止主蒸汽温度过低;三路预测控制回路通过第一加法运算器16相加得出预测控制回路的最终减温水调节阀5动作指令,再与PID控制器9的输出经第二加法运算器17相加得出最后的减温水调节阀5动作指令,实现对主蒸汽温度信号测点7的精准控制。