一种β-环糊精/聚乙烯醇纳米微胶囊的制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于纳米技术和微囊技术领域,具体涉及一种β-环糊精/聚乙烯醇纳米微胶囊的制备方法。

背景技术

目前微胶囊的制备技术比较成熟,但物理或化学方法制备的微胶囊大多停留在微米级,使得包封的药物无法有效发挥作用,例如农药方面,我国每年的农药使用量高达200多万吨,但由于传统方法制备的药物粒子尺寸较大,存在农药作用面积小、易脱落等弊端,不仅导致土壤或水体中大量农药残留,还会对环境造成严重危害。

纳米技术已成为现代科学技术前沿的主导学科领域,同时纳米技术也是一门交叉性很强的学科。纳米材料凭借其特殊的小尺寸效应、量子效应、材料局域化和表面界面效应等特殊性能,与其他领域结合可实现传统材料所不具备的特殊功能。纳米技术与微胶囊制备技术有机的结合,形成制备纳米级载药微胶囊的研究领域。纳米微胶囊克服了传统微囊的一些弊端,能有效提高药物的包埋率和缓释效果,其独特的小尺寸效应也使药物更高效的作用于靶点,提高药物的使用效率。

β-环糊精是一种环状多聚糖,具有无毒、生物相容性好、能防止药物氧化分解等优点,易溶于水,易形成稳定的水合物,其结构呈截断的圆锥型状,空间结构规整,空腔内呈疏水性,外层呈亲水性,较易与极性疏水性药物分子形成包合物,非常适合制备载药微胶囊。目前用β-环糊精制备微胶囊的研究较多,但制备的微囊尺寸基本在几微米至几十微米范围内,使得药物利用率低,并且制剂还会使用乳化剂、分散剂等有机溶剂,不仅对微囊的特性造成影响,同时也会对环境造成污染。

发明内容

本发明的目的为了克服现有制备方法的弊端,采用一种新的制备微胶囊方法,即高压静电喷雾法制备纳米微胶囊,以无毒环保的水作溶剂,将β-环糊精和聚乙烯醇分别加热搅拌制成透明溶液,并将两种溶液按一定比例混合均匀置于注射器中,通过施加高电压使溶液中的液滴形成纳米微胶囊。避免了有机溶剂的使用,并且采用可降解的生物质材料作为囊壁材料,减少对环境的危害,符合可持续发展的要求,该方法操作简单,产量高,具有良好的应用前景。

为实现上述目的,本发明的技术方案如下:

本发明提供了一种β-环糊精/聚乙烯醇纳米微胶囊的制备方法,具体步骤如下:

(1)将β-环糊精和聚乙烯醇两种胶囊壁材料分别与水混合配置成一定质量分数的壁材溶液,通过搅拌加热使胶囊壁材料完全溶解,然后将两种胶囊壁材溶液按一定比例混合,搅拌使分散均匀,形成喷雾溶液;

(2)将步骤(1)中的喷雾溶液置于平头针针注射器中,将注射器置于高压静电喷雾装置上,在针头处接高压电火线,在接收装置处接地线,在针头和接收装置之间放加热装置,调整注射速度、接收距离、加热装置温度、电压参数后开始喷雾,喷涂一段时间后,在接收装置上得到一层厚膜,即纳米微胶囊膜;

(3)将步骤(2)中得到的纳米微胶囊膜研磨成粉末得到纳米微胶囊粉末,或将其溶于水形成纳米微胶囊溶液。

步骤(1)中,β-环糊精壁材溶液的质量百分浓度为2%~4%,聚乙烯醇壁材溶液的质量百分浓度为4%~5%;

步骤(1)中,所述搅拌加热采用水浴搅拌加热,对于β-环糊精温度取30~50℃,对于聚乙烯醇温度取90~95℃,搅拌速率均为200~400r/min,时间均为1~1.5h;

步骤(1)中,β-环糊精壁材溶液与聚乙烯醇壁材溶液的质量比例为1:1.5~1:4;

步骤(1)中,所述喷雾溶液的搅拌速率为100~200r/min;

步骤(2)中,所述平头针注射器的针头大小为23~27G;

步骤(2)中,所述接收装置采用锡纸接收;

步骤(2)中,所述加热装置采用红外灯加热,温度为75~80℃;

步骤(2)中,所述注射速度为2~8μl/min,接收距离为6~11cm,电压为10~15kv;喷涂时间为2-3h。

本发明制备的β-环糊精/聚乙烯醇纳米微胶囊在食品、医药、环保、农药等领域均有应用。

本发明的优点和表征效果是:

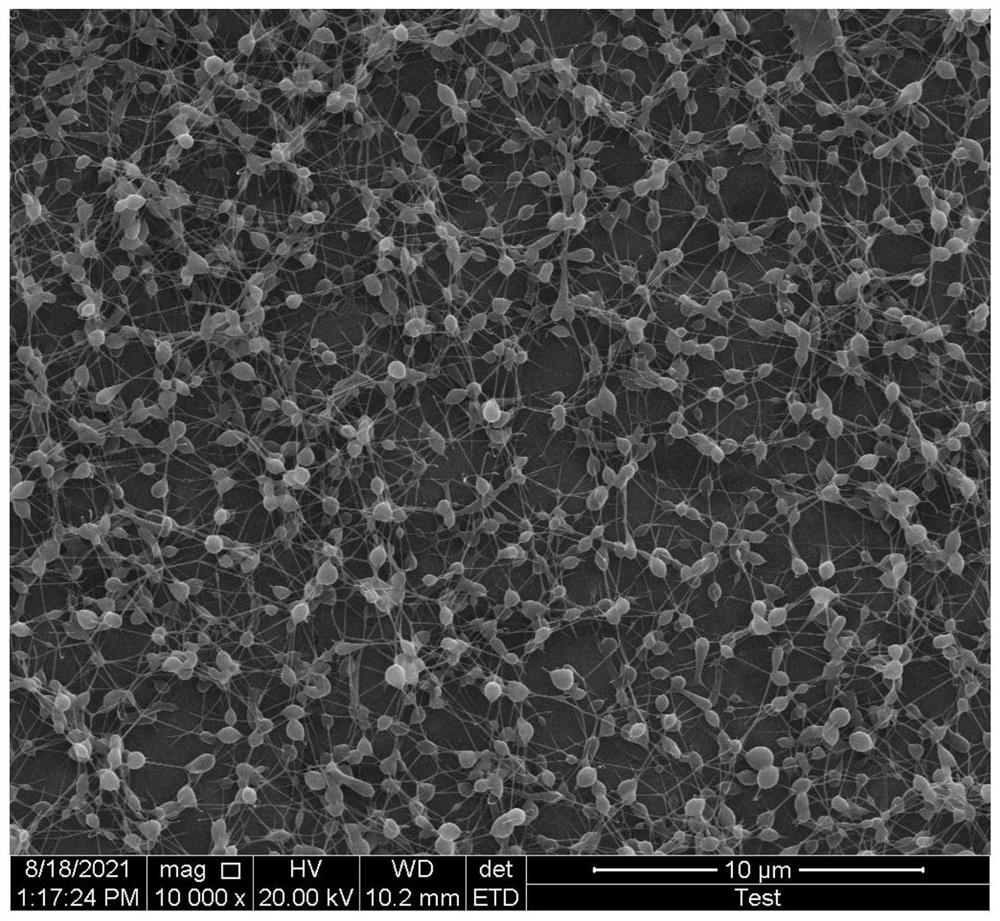

(1)本发明提供的生物纳米微胶囊膜在扫描电子显微镜下观察粒径为200~700nm,其中主要分布在350~550nm之间,分布较为集中,粉末为纯白色,溶于水中溶液澄清透明,室温下放置数月溶液仍澄清透明,性质稳定。

(2)本发明所用溶剂均为水,原料绿色环保可降解,不使用任何乳化剂或分散剂,避免了有机溶剂的使用,减少环境污染,符合可持续发展要求。

(3)本发明通过新型的纳米微胶囊制备方法,将β-环糊精制备出的微胶囊从微米级降到了纳米级,不仅提高了微胶囊的有效作用面积,而且增强了微胶囊在靶体上的黏附力。

附图说明

图1为实施例1的β-环糊精/聚乙烯醇纳米微胶囊SEM图;

图2为结合图1β-环糊精/聚乙烯醇纳米微胶囊SEM图得到的纳米微胶囊粒径分布图。

具体实施方式

下面结合具体实施实例和附图对本发明作进一步说明。

实施例1

(1)按配方称取0.5gβ-环糊精和1.25g聚乙烯醇,分别加水至总重量为20g和25g,用磁力加热搅拌器充分搅拌使β-环糊精和聚乙烯醇完全溶解,加热β-环糊精时温度为30℃,加热聚乙烯醇时温度为90℃,搅拌速率为300r/min,搅拌加热时间为1h,得到壁材溶液;

(2)将两种壁材溶液按β-环糊精:聚乙烯醇=3:7的比例混合成5g溶液,用磁力搅拌器进行充分混合,搅拌速率为150r/min,搅拌时间为10min,得到喷雾溶液;

(3)用平头针注射器吸取足够喷雾溶液,置于高压静电喷雾装置上,平头针针头选用型号25G针头,在接收装置上铺盖一层锡箔,在针头处和接收装置接电处分别接高压电火线和地线,调整接收距离为10cm,注射速率为4μl/min,电压为11.25kv,红外线加热装置温度调整为75℃。开始注射,不断调节电压至针头处液滴由球形变为稳定锥形,即“泰勒锥”,并不断向接收装置处喷射雾状液滴,喷涂3h,在锡箔得到纳米微胶囊膜;

(4)将锡箔上的纳米微胶囊膜缓缓撕下,在研钵中不断研磨形成粉末,即纳米微胶囊粉末,也可直接溶于水形成纳米微胶囊溶液。

实施例2

(1)按配方称取0.6gβ-环糊精和1.25g聚乙烯醇,分别加水至总重量为20g和25g,用磁力加热搅拌器充分搅拌使β-环糊精和聚乙烯醇完全溶解,加热β-环糊精时温度为40℃,加热聚乙烯醇时温度为90℃,搅拌速率为300r/min,搅拌加热时间为1h,得到壁材溶液;

(2)将两壁材溶液按β-环糊精:聚乙烯醇=2:8的比例混合成5g溶液,用磁力搅拌器进行充分混合,搅拌速率为150r/min,搅拌时间为10min,得到喷雾溶液;

(3)用平头针注射器吸取足够喷雾溶液,置于高压静电喷雾装置上,平头针针头选用型号25G针头,在接收装置上铺盖一层锡箔,在针头处和接收装置接电处分别接高压电火线和地线,调整接收距离为11cm,注射速率为7μl/min,电压为13.90kv,红外加热装置温度为75℃。开始注射,不断调节电压至针头处液滴由球形变为稳定锥形,即“泰勒锥”,并不断向接收装置处喷射雾状液滴,喷涂3h,在锡箔得到纳米微胶囊膜;

(4)将锡箔上的纳米微胶囊膜缓缓撕下,在研钵中不断研磨形成粉末,即纳米微胶囊粉末,也可直接溶于水形成纳米微胶囊溶液。

实施例3

(1)按配方称取0.6gβ-环糊精和1.25g聚乙烯醇,分别加水至总重量为20g和25g,用磁力加热搅拌器充分搅拌使β-环糊精和聚乙烯醇完全溶解,加热β-环糊精时温度为40℃,加热聚乙烯醇时温度为90℃,搅拌速率为300r/min,搅拌加热时间为1h,得到壁材溶液;

(2)将两壁材溶液按β-环糊精:聚乙烯醇=3:7的比例混合成5g溶液,用磁力搅拌器进行充分混合,搅拌速率为150r/min,搅拌时间为10min,得到喷雾溶液;

(3)用平头针注射器吸取足够喷雾溶液,置于高压静电喷雾装置上,平头针针头选用型号25G针头,在接收装置上铺盖一层锡箔,在针头处和接收装置接电处分别接高压电火线和地线,调整接收距离为10cm,注射速率为7μl/min,电压为14.39kv,红外加热装置温度为75℃。开始注射,不断调节电压至针头处液滴由球形变为稳定锥形,即“泰勒锥”,并不断向接收装置处喷射雾状液滴,喷涂3h,在锡箔得到纳米微胶囊膜;

(4)将锡箔上的纳米微胶囊膜缓缓撕下,在研钵中不断研磨形成粉末,即纳米微胶囊粉末,也可直接溶于水形成纳米微胶囊溶液。

实施例4

(1)按配方称取0.5gβ-环糊精和1.25g聚乙烯醇,分别加水至总重量为20g和25g,用磁力加热搅拌器充分搅拌使β-环糊精和聚乙烯醇完全溶解,加热β-环糊精时温度为40℃,加热聚乙烯醇时温度为90℃,搅拌速率为300r/min,搅拌加热时间为1h,得到壁材溶液;

(2)将两壁材溶液按β-环糊精:聚乙烯醇=3:7的比例混合成5g溶液,用磁力搅拌器进行充分混合,搅拌速率为150r/min,搅拌时间为10min,得到喷雾溶液;

(3)用平头针注射器吸取足够喷雾溶液,置于高压静电喷雾装置上,平头针针头选用型号25G针头,在接收装置上铺盖一层锡纸,在针头处和接收装置接电处分别接高压电火线和地线,调整接收距离为8cm,注射速率为5μl/min,电压为12.44kv,红外加热装置温度为75℃。开始注射,不断调节电压至针头处液滴由球形变为稳定锥形,即“泰勒锥”,并不断向接收装置处喷射雾状液滴,喷涂3h,在锡箔得到纳米微胶囊膜;

(4)将锡箔上的纳米微胶囊膜缓缓撕下,在研钵中不断研磨形成粉末,即纳米微胶囊粉末,也可直接溶于水形成纳米微胶囊溶液。

图1为实施例1的β-环糊精/聚乙烯醇纳米微胶囊SEM图;图2为结合图1β-环糊精/聚乙烯醇纳米微胶囊SEM图得到的纳米微胶囊粒径分布图;由图1和图2可以看出,粒径为200~700nm,其中主要分布在350~550nm之间,分布较为集中。