菌体培养设备及方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于菌体培养技术领域,具体涉及一种菌体培养设备及方法。

背景技术

菌体培养设备是根据生物发酵原理为菌体生长提供适宜环境的设施装备。目前,人们更多的采用高密度培养的方法,即优化培养条件、补加营养物质与氧气、或者去除抑制因子,来提高单批发酵中菌体的量,以获得更高的基质利用效率或产物得率。

由于发酵过程中从发酵罐内将菌体及时分离,可以减少对营养物质的过度消耗和废物的产生,延长菌体的生长时间,获得高效的发酵效果,因此菌体培养设备除包括发酵罐和搅拌装置外,通常还包括有离心装置。例如:授权公告号为CN213624107U的中国实用新型专利,其公开了一种酵母发酵分离装置,包括发酵罐和旋沉罐,其中发酵罐通过循环管与旋沉罐连接,在循环管上分别设有离心泵和旋沉进料阀,在离心泵与旋沉进料阀之间的循环管上连接有进气管和发酵回流管,发酵回流管的另一端与发酵罐的上部连接,在发酵回流阀与发酵罐之间的发酵回流管上连接有离心清液管和旋沉回流管,离心清液管的另一端连接有固液离心机,旋沉回流管的另一端与旋沉罐连接;旋沉罐的底部通过沉淀物料阀与固液离心机连接,在固液离心机的底部设有浓缩酵母阀。

虽然上述的酵母发酵分离装置可充分利用离心泵的运转,驱动发酵液在旋沉罐内进行预分离,使得离心机运行时间大大降低,从而节约运行费用,降低了酵母的生产成本,同时还提高了发酵的效果;但是其增加了旋沉罐、离心泵和循环管,且将菌体分离时,需要将发酵液泵入旋沉罐内,发酵液在旋沉罐中沉淀后将沉淀物排入离心机的同时使上清液回流入发酵罐,不仅装置结构复杂,而且菌体培养和分离分开进行,无法实现菌体的在线分离,导致菌体分离不及时,不利于菌体活性的保持。

发明内容

本发明提供了一种菌体培养设备,旨在解决现有的菌体培养设备结构复杂且不利于菌体及时分离的问题。

本发明解决其技术问题所采用的技术方案是:菌体培养设备,包括发酵罐、搅拌装置和离心装置,还包括浊度检测装置;所述发酵罐具有从上往下依次连接的第一腔室、第二腔室和第三腔室,所述第三腔室的下端设有排液口;所述搅拌装置设置在发酵罐上,其搅拌桨处于第一腔室和第二腔室中;所述浊度检测装置设置在第三腔室中,所述离心装置的进液口通过竖直管道与排液口连接。

进一步的是,所述搅拌装置包括竖直设置在发酵罐上并伸入第一腔室和第二腔室中的搅拌轴,设置在搅拌轴上的搅拌桨叶,以及设置在发酵罐上并与搅拌轴传动连接的搅拌电机;所述搅拌轴和搅拌桨叶共同组成搅拌装置的搅拌桨。

进一步的是,所述竖直管道上设置有阀门。

进一步的是,所述离心装置为碟式离心机。

进一步的是,所述第一腔室的容积为发酵罐总容积的65~75%,所述第二腔室的容积为发酵罐总容积的20~30%,所述第三腔室的容积为发酵罐总容积的2~5%。

进一步的是,所述第一腔室包括圆筒形主体和设在圆筒形主体下端的倒圆锥形底部,所述第二腔室和第三腔室均为倒圆锥形结构,且第一腔室、第二腔室和第三腔室同轴设置。

进一步的是,所述第一腔室与第二腔室连接处的直径为第一腔室的圆筒形主体直径的40~50%,所述第二腔室与第三腔室连接处的直径为第三腔室上端直径的30~40%。

进一步的是,所述第三腔室的锥度为0.7:1~1.2:1。

本发明还提供了一种可提高底物利用率和产物得率的菌体培养方法,该方法采用上述的菌体培养设备生产菌体。

进一步的是,上述方法包括发酵步骤、沉降步骤和分离步骤;

发酵步骤:先将灭菌后的培养基通过第一腔室添加入发酵罐中,再将菌体种子液通过第一腔室添加入发酵罐中,同时启动搅拌装置进行搅拌发酵;沉降步骤:当菌体种子发酵达到对数生长期后,停止搅拌装置;3~8min后,再启动搅拌装置以2~10rpm的转速搅拌0.5~2min,使部分菌体沉降入第三腔室中;之后,按发酵步骤的搅拌方式继续进行搅拌发酵;

分离步骤:按沉降步骤循环操作,当浊度检测装置检测到第三腔室内液体的浊度超过设定数值后,通过竖直管道向离心装置排放物料,排出物料的体积为第三腔室容积的80~150%;排放物料后向第一腔室中补加培养液,补加培养液的体积与排出物料的体积相等;排入离心装置中的物料,在离心装置以10000~20000rpm的转速下进行离心分离,得到菌体活性泥。

本发明的有益效果是:该菌体培养设备通过在发酵罐内开设从上往下依次连接的第一腔室、第二腔室和第三腔室,利用第二腔室能够富集第一腔室中发酵得到的菌体,利用第三腔室能够使第二腔室中富集的菌体充分聚集沉降,因此无需增设旋沉罐、循环泵和循环管等装置就可将菌体集中起来,简化了设备结构,提高了设备操控的便利性和生产效率;同时,通过使搅拌装置的搅拌桨处于第一腔室和第二腔室中,一方面可对添加入第一腔室中的培养基和菌体种子液搅拌,以使菌体种子充分吸收营养,达到良好的发酵培养效果,另一方面可对第二腔室中富集的菌体进行搅拌,以保持菌体的活性;另外,通过在第三腔室中设置浊度检测装置,利于实时检测第三腔室中液体的浊度,并通过竖直管道将离心装置的进液口与第三腔室下端的排液口连接,利于在满足浊度要求后及时将物料排放至离心装置中,以将物料快速离心分离得到菌体活性泥。该菌体培养方法通过采用上述的菌体培养设备生产菌体,在排出物料后补加同等体积的培养液继续培养,保证菌体的培养和分离能同时进行,不仅延长了发酵时长,进一步提高了底物的利用率,提高了产物得率,而且可实现了菌体的在线分离,利于菌体及时分离并保持良好的活性。

附图说明

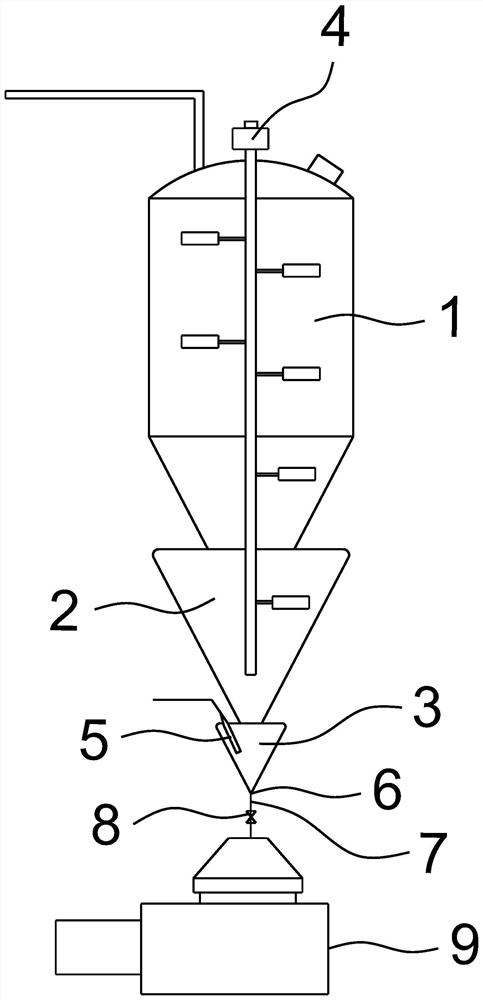

图1是本发明中菌体培养设备的实施结构示意图;

图中标记为:第一腔室1、第二腔室2、第三腔室3、搅拌装置4、浊度检测装置5、排液口6、竖直管道7、阀门8、离心装置9。

具体实施方式

下面结合附图和实施例对本发明作进一步说明。

如图1所示,菌体培养设备,包括发酵罐、搅拌装置4和离心装置9,还包括浊度检测装置5;所述发酵罐具有从上往下依次连接的第一腔室1、第二腔室2和第三腔室3,所述第三腔室3的下端设有排液口6;所述搅拌装置4设置在发酵罐上,其搅拌桨处于第一腔室1和第二腔室2中;所述浊度检测装置5设置在第三腔室3中,所述离心装置9的进液口通过竖直管道7与排液口6连接。

该菌体培养设备通过在发酵罐内开设从上往下依次连接的第一腔室1、第二腔室2和第三腔室3,利用第一腔室1能够发酵培养菌体,利用第二腔室2能够富集菌体,利用第三腔室3能够使菌体充分聚集沉降,减少物料排出时带出培养液的体积,因此无需增设旋沉罐、循环泵和循环管等装置就可将菌体集中起来,简化了设备结构,提高了设备操控的便利性和生产效率;同时,通过使搅拌装置4的搅拌桨处于第一腔室1和第二腔室2中,一方面可对添加入第一腔室1中的培养基和菌体种子液搅拌,以使菌体种子充分吸收营养,达到良好的发酵培养效果,另一方面可对第二腔室2中富集的菌体进行搅拌,以保持菌体的活性;另外,通过在第三腔室3中设置浊度检测装置5,利于实时检测第三腔室3中液体的浊度,并通过竖直管道7将离心装置9的进液口与第三腔室3下端的排液口6连接,利于在满足浊度要求后及时将物料排放至离心装置9中,以将物料快速离心分离得到菌体活性泥,利于菌体活性的保持。

其中,发酵罐为该菌体培养设备的主要部件,其具有的第一腔室1为发酵罐菌体培养的主体部分,第一腔室1通常需保证足够大的容积,优选使第一腔室1的容积占发酵罐总容积的65~75%;发酵罐具有的第二腔室2主要用作菌体的沉降室,第二腔室2需要小于第一腔室1以达到富集菌体的目的,同时第二腔室2的体积需要能够容纳伸入其内的搅拌桨,以方便进行搅拌来保持菌体的活性,优选使第二腔室2的容积占发酵罐总容积的20~30%;发酵罐具有的第三腔室3主要用于使菌体充分聚集沉降,第三腔室3的容积应当足够小以减少菌体排出时带出培养液的体积,优选使第三腔室3的容积占发酵罐总容积的2~5%;第三腔室3下端开设的排液口6主要用于外排菌体充分聚集沉降后形成的物料,在排液口6处通常设有用于开闭排液口6的控制开关。

为了方便菌体的发酵培养、富集和沉降,优选再如图1所示,所述第一腔室1包括圆筒形主体和设在圆筒形主体下端的倒圆锥形底部,所述第二腔室2和第三腔室3均为倒圆锥形结构,且第一腔室1、第二腔室2和第三腔室3同轴设置。第一腔室1的圆筒形主体利于搅拌,能够为菌体生长提供适宜的环境;第一腔室1的倒圆锥形底部利于长成的菌体朝第二腔室2流动;倒圆锥形结构的第二腔室2利于菌体的富集,并利于富集的菌体朝向第三腔室3流动;倒圆锥形结构的第三腔室3利于富集菌体的沉降,保证外排物料时仅带出少量的培养液。

在上述基础上,为了进一步优化发酵罐的结构,使第一腔室1与第二腔室2连接处的直径为第一腔室1的圆筒形主体直径的40~50%,以保证第二腔室2中的菌体不会轻易返回第一腔室1,且有利于第一腔室1中的空气进入第二腔室2;使第二腔室2与第三腔室3连接处的直径为第三腔室3上端直径的30~40%,以保证第三腔室3能够对菌体充分富集沉降,进一步防止外排物料时排出过多的培养液;使第三腔室3的锥度为0.7:1~1.2:1,以保证菌体充分沉降在第三腔室3的底部,并使第三腔室3具有足够的高度,减轻漏斗流动,且有利于安装浊度检测装置5,方便清洗。

搅拌装置4主要用于对添加入第一腔室1中的培养基和菌体种子液搅拌,以使菌体种子充分吸收营养,达到良好的发酵培养效果;搅拌装置4还能够对第二腔室2中富集的菌体进行搅拌,以保持菌体的活性;搅拌装置4一般包括竖直设置在发酵罐上并伸入第一腔室1和第二腔室2中的搅拌轴,设置在搅拌轴上的搅拌桨叶,以及设置在发酵罐上并与搅拌轴传动连接的搅拌电机;所述搅拌轴和搅拌桨叶共同组成搅拌装置4的搅拌桨。搅拌电机用于驱使搅拌轴转动,其优选为伺服电机。

浊度检测装置5主要用于检测第三腔室3中液体的浊度,以便工作人员判断其内菌体的浓度;浊度检测装置5可以为多种,例如:浊度检测仪、浊度检测传感器等。

竖直管道7为竖直设置的输送管道,其主要用于输送发酵罐排放的物料;为了进行输送控制,通常在竖直管道7上设置有阀门8,阀门8可以为多种,例如:手动阀、电磁阀等。

离心装置9主要用于将物料中的菌体分离出来,其通常选用固液离心机,优选为碟式离心机。

本发明还提供了一种可提高底物利用率和产物得率的菌体培养方法,该方法采用上述的菌体培养设备生产菌体。

具体的,上述方法包括发酵步骤、沉降步骤和分离步骤;

发酵步骤:先将灭菌后的培养基通过第一腔室1添加入发酵罐中,再将菌体种子液通过第一腔室1添加入发酵罐中,同时启动搅拌装置4进行搅拌发酵;该步骤中搅拌装置4的搅拌转速一般以能够使菌体种子悬浮在培养基中为准;菌体种子液中菌体种子的接种密度通常为1×10

沉降步骤:按沉降步骤循环操作,当菌体种子发酵达到对数生长期后,停止搅拌装置4;3~8min后,再启动搅拌装置4以2~10rpm的转速搅拌0.5~2min,使部分菌体沉降入第三腔室3中;之后,按发酵步骤的搅拌方式继续进行搅拌发酵;对数生长期为微生物发酵体系增殖时,生长一定时间后,比生长速度达到最大的阶段;

分离步骤:当浊度检测装置5检测到第三腔室3内液体的浊度超过设定数值后,通过竖直管道7向离心装置9排放物料,排出物料的体积为第三腔室3容积的80~150%;排放物料后向第一腔室1中补加培养液,补加培养液的体积与排出物料的体积相等;排入离心装置9中的物料,在离心装置9以10000~20000rpm的转速下进行离心分离,得到菌体活性泥;该步骤中排放物料的次数比补加培养液的次数多一次,即最后一次排放物料后不再补加培养液,通常排放物料2~5次。浊度检测装置5中设定的数值一般根据培养菌体的类型进行设定,通常设为7000~10000NTU。

该菌体培养方法通过采用上述的菌体培养设备生产菌体,并有效控制搅拌转速和沉降时间,利于培养菌体并使之有效沉降至第三腔室3中,有效降低发酵中的菌体量,提高底物利用率;另外,在排出物料后补加同等体积的培养液继续培养,保证菌体的培养和分离的同时进行,不仅延长了发酵时长,进一步提高了底物的利用率,提高了产物得率,而且可实现了菌体的在线分离,利于菌体及时分离并保持良好的活性。

实施例1

利用本发明提供的菌体培养设备和菌体培养设备方法,连续培养酵母菌;

本实施例中,所使用的发酵罐的总容积约为650L,第一腔室1的圆筒形主体的高度为75cm、直径为80cm,第一腔室1的倒圆锥形底部的高度为20cm、下端直径为35cm;倒圆锥形的第二腔室2的高度为100cm、上下端直径分别为80cm和10cm;倒圆锥形的第三腔室3的高度为53cm、上端直径为42cm;第一腔室1、第二腔室2、第三腔室3各自的容积分别约占发酵罐总容积的66%、30%、4%。

培养时,先将500L酵母麦芽汁培养基泵入发酵罐中,并进行灭菌,再将鲁氏结合酵母(Zygosaccharomyces rouxii)种子液接入发酵罐中,接种密度为10

培养到24h后达到对数生长期,停止搅拌,使发酵液静置5min;然后再启动搅拌装置4以5rpm的转速搅拌1min,使部分菌体沉降入第三腔室3中;之后,将搅拌装置4调控至200rpm,继续搅拌发酵;继续培养5h后再次达到对数生长期,停止搅拌,使发酵液静置5min;然后再启动搅拌装置4以5rpm的转速搅拌1min,使部分菌体沉降入第三腔室3中,如此往复循环操作;

当浊度检测装置5检测到第三腔室3内液体的浊度达到10000NTU时,打开阀门8通过竖直管道7向离心装置9排放物料,排出物料的体积约为30L;排放物料后通过发酵罐的进料口向第一腔室1中补加质量浓度为3%的葡萄糖溶液,补加葡萄糖溶液的体积与排出物料的体积相等;排入离心装置9中的物料,在离心装置9以10000rpm的转速下进行离心分离,得到酵母菌活性菌泥。

继续进行前述培养操作进行连续培养,直至补加2次葡萄糖溶液后排出所有物料,结束本次生产。

经验证,本实施例所培养的鲁氏接合酵母,每100L培养液可以获得2~2.5kg酵母菌菌泥,与传统方法所培养的鲁氏接合酵母(每100L培养液可以获得1.8~2kg酵母菌菌泥)相比,产量显著提高,添加保护剂制作活性冻干菌粉,其活菌数较传统方法无显著差异。

实施例2

利用本发明提供的菌体培养设备和菌体培养设备方法,连续培养植物乳杆菌;

本实施例中,所使用的发酵罐的总容积约为2500L,第一腔室1的圆筒形主体的高度为1m、直径为1.36cm,第一腔室1的倒圆锥形底部的高度为30cm、下端直径为43cm;倒圆锥形的第二腔室2的高度为107cm、上下端直径分别为136cm和36.5cm;倒圆锥形的第三腔室3的高度为57cm、上端直径为57cm;第一腔室1、第二腔室2、第三腔室3各自的容积分别约占发酵罐总容积的68%、30%、2%。

培养时,先将2000LMRS培养基泵入发酵罐中,并进行灭菌,再将植物乳杆菌(Lactobacillus plantarum)种子液接入发酵罐中,接种密度为10

培养到24h后达到对数生长期,停止搅拌,使发酵液静置8min;然后再启动搅拌装置4以2rpm的转速搅拌30s,使部分菌体沉降入第三腔室3中;之后,将搅拌装置4调控至100rpm,继续搅拌发酵;继续培养5h后再次达到对数生长期,停止搅拌,使发酵液静置8min;然后再启动搅拌装置4以2rpm的转速搅拌30s,使部分菌体沉降入第三腔室3中,如此往复循环操作;

当浊度检测装置5检测到第三腔室3内液体的浊度达到7000NTU时,打开阀门8通过竖直管道7向离心装置9排放物料,排出物料的体积约为40L;排放物料后通过发酵罐的进料口向第一腔室1中补加质量浓度为5%的葡萄糖溶液,补加葡萄糖溶液的体积与排出物料的体积相等;排入离心装置9中的物料,在离心装置9以15000rpm的转速下进行离心分离,得到乳酸菌活性菌泥。

继续进行前述培养操作进行连续培养,直至补加3次葡萄糖溶液后排出所有物料,结束本次生产。

经验证,本实施例所培养的植物乳杆菌,每100L培养液可以获得1.2~1.8kg乳酸菌菌泥,与传统方法所培养的植物乳杆菌(每100L培养液可以获得1~1.5kg乳酸菌菌泥)相比,产量显著提高,添加保护剂制作活性冻干菌粉,其活菌数较传统方法无显著差异。