渗滤液处理方法及渗滤液处理系统

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及液体净化领域,具体而言,涉及一种渗滤液处理方法及渗滤液处理系统。

背景技术

近年来,随着我国城市化进程加快,人们生活水平稳步提高,垃圾产生量逐年增加,随之而来的垃圾焚烧厂大量建设,垃圾发电厂收集的垃圾需要在垃圾坑内发酵5~7天,在发酵的过程中,垃圾中的水分会渗出,形成垃圾渗滤液,垃圾渗滤液是一种高浓度、高氨氮、高污染的液体,会对环境产生非常大的影响。

现有的垃圾焚烧厂渗滤液处理技术,一般采用是“预处理+厌氧+好氧+深度处理系统”的工艺,深度处理一般采用膜分离系统,现有工艺中60%~70%的渗滤液处理后可以实现全厂回用,但是剩余30~40%的渗滤液膜浓缩液需要进一步处理,而浓缩液的全量处理直接关系到渗滤液处理能否实现零排放。

目前渗滤液处理过程中面临浓水量大、浓水无法处置、全量处理运行成本高等问题,是行业内的难题。浓水虽然能采用“蒸发+固化”的方式实现全量处理,但由于渗滤液中有机物浓度高,而难生物降解有机物最终会以蒸发母液形式存在,造成渗滤液无法达到真正意义上的“零排放”。

发明内容

本发明实施例提供了一种渗滤液处理方法及渗滤液处理系统,以至少解决相关技术中难以实现全量处理零排放的问题。

根据本发明的一个实施例,提供了一种渗滤液处理方法,包括:

第一步,通过厌氧微生物菌对渗透液进行生物降解反应,去除渗透液中的部分有机物;

第二步,通过厌氧微生物菌对渗透液进行生物脱氮,去除渗透液中的部分氮;

第三步,对渗透液进行过滤;

第四步,通过第一高级氧化处理进一步降解渗透液中的有机物;

第五步,通过倒极电渗析处理渗透液得到第一淡水及第一浓水;

第六步,蒸发结晶所述第一浓水得到无机盐;

第七步,过滤所述第一淡水得到第二淡水及第二浓水,所述第二淡水作为产水排放;

第八步,通过第二高级氧化处理进一步降解第二浓水中的有机物;

第九步,将第八步处理后的第二浓水重复执行第三步至第八步。

进一步地,收集第一步中生物降解反应生产的气体,对其进行脱硫、脱水处理后进入沼气热水锅炉燃烧产生热水,在第五步中利用所述热水蒸发结晶所述第一浓水,所述热水与第一浓水接触冷却后返回至沼气锅炉再次加热。

进一步地,第一高级氧化处理包括芬顿氧化、臭氧/双氧水氧化、电子束中的一种或多种组合,第二高级氧化处理包括电催化氧化、超临界氧化、湿式氧化中的一种或多种组合。

进一步地,在第一步中,采用升流式厌氧污泥床反应器(UASB)、内循环厌氧反应器(IC)、上流式厌氧污泥床过滤器(UBF)、内外循环厌氧反应器(IOC)中的一种或多种组合对渗透液进行生物降解反应。

进一步地,在第二步中,采用缺氧好氧工艺、短程硝化反硝化、厌氧氨氧化工艺中的一种或多种组合对渗透液进行生物脱氮。

进一步地,在第三步中,采用超滤膜装置过滤,截留分子量范围为1000~50000 Da;在第七步中,采用纳滤膜过滤,截留分子量范围为100~400Da。

进一步地,在第五步中,采用均相离子膜,采用连续倒极操作方式,倒极周期为20~180min。

根据本发明的另一个实施例,提供了一种渗滤液处理系统,包括厌氧单元、生化单元、超滤单元、第一高级氧化单元、倒极电渗析单元、纳滤单元、第二高级氧化单元、蒸发单元及结晶单元;所述厌氧单元、生化单元、超滤单元、第一高级氧化单元、倒极电渗析单元及纳滤单元通过管道依次连接;所述第二高级氧化单元通过管道连接所述纳滤单元,所述第二高级氧化单元还通过管道连接至所述超滤单元与第一高级氧化单元之间的管道;所述蒸发单元连接至所述倒极电渗析单元,所述结晶单元连接至所述蒸发单元。

进一步地,所述渗滤液处理系统还包括沼气净化装置及沼气锅炉,所述沼气净化装置连接所述厌氧单元以净化厌氧单元产生的沼气,所述沼气锅炉通过燃烧所述沼气产生热水供所述蒸发单元使用,所述蒸发单元采用增湿-减湿型蒸发器。

进一步地,所述结晶单元包含稠厚器、板框压滤机、干燥器及自动包装机。

有益效果:与现有技术相比,本发明针对渗滤液水质特点,系统污染物去除率高,运行稳定,可实现渗滤液全量处理、零排放;在倒极电渗析处理渗滤液工艺的基础上,加入第一高级氧化处理与第二高级氧化处理,第一高级氧化处理可实现超滤膜出水中大分子难降解有机物的开环与短键,同时COD去除率达到40~80%,有效的避免的后续EDR膜有机物问题,提高EDR膜运行稳定性;第二高级氧化处理可有效纳滤浓水中的各种有机物成分,COD去除率达到90%以上,避免了有机物在系统内的累积,从而保证了系统的连续运行;考虑到处理成本、降低能耗的目的;利用厌氧沼气作为热源,并引入增湿-减湿型蒸发器处理浓水,可实现浓水全量处理。

综上,本发明涉及的渗滤液处理方法是多个步骤单元的有机组合,各单元缺一不可,最终实现了渗滤液的全量处理零排放,且无蒸发母液产生。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

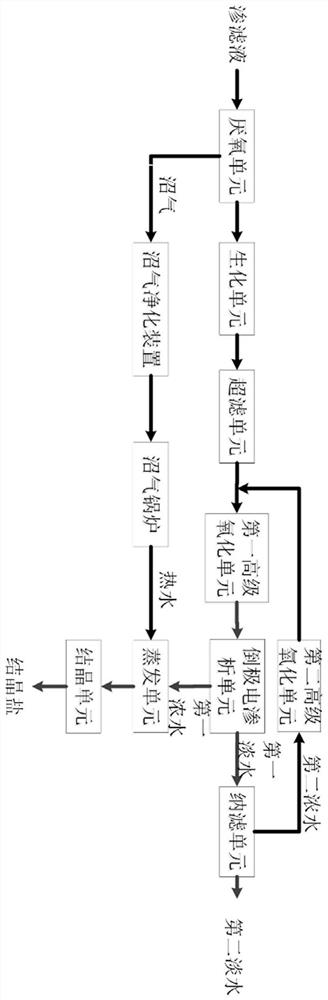

图1是本发明实施例的渗滤液处理系统的示意框图。

具体实施方式

下文中将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

请参见图1,本发明一实施例提供一种渗滤液处理系统,包括厌氧单元、生化单元、超滤单元、第一高级氧化单元、倒极电渗析单元、纳滤单元、第二高级氧化单元、蒸发单元及结晶单元;所述厌氧单元、生化单元、超滤单元、第一高级氧化单元、倒极电渗析单元及纳滤单元通过管道依次连接;所述第二高级氧化单元通过管道连接所述纳滤单元,所述第二高级氧化单元还通过管道连接至所述超滤单元与第一高级氧化单元之间的管道;所述蒸发单元连接至所述倒极电渗析单元,所述结晶单元连接至所述蒸发单元。

在至少一实施例中,所述渗滤液处理系统还包括沼气净化装置及沼气锅炉,所述沼气净化装置连接所述厌氧单元以净化厌氧单元产生的沼气,所述沼气锅炉通过燃烧所述沼气产生热水供所述蒸发单元使用。

在至少一实施例中,所述结晶单元包含稠厚器、板框压滤机、干燥器及自动包装机。

本发明另一实施例提供一种渗滤液处理方法,包括:

第一步,通过厌氧微生物菌对渗透液进行生物降解反应,去除渗透液中的部分有机物。

在至少一实施例中,采用厌氧单元对渗透液进行生物降解反应。

厌氧单元包括升流式厌氧污泥床反应器(UASB)、内循环厌氧反应器(IC)、上流式厌氧污泥床过滤器(UBF)、内外循环厌氧反应器(IOC)中的一种或多种组合。

在本步骤中,渗滤液处理首先进入厌氧单元,在厌氧微生物菌的作用下发生生物降解反应,将废水中有机物转化为CO

第二步,通过厌氧微生物菌对渗透液进行生物脱氮,去除渗透液中的部分氮。

在至少一实施例中,采用缺氧好氧工艺(A/O)、短程硝化反硝化、厌氧氨氧化工艺(Anammox)中的一种或多种组合对渗透液进行生物脱氮。

在本步骤中,厌氧出水随后进入生化单元,生化单元主要依靠微生物菌作用实现生物脱氮的功能,该单元利用可生化有机物、水中碱度、氨氮、硝酸盐等发生一系列生化反应,转化为N

第三步,对渗透液进行过滤。

在至少一实施例中,采用超滤膜装置过滤,截留分子量范围为1000~50000 Da。

前述步骤的生化处理由于夹带一定的生化污泥,因此需要通过物理膜过滤的方式进行泥水分离。

第四步,通过第一高级氧化处理(AOP)进一步降解渗透液中的有机物。

高级氧化(AOP)是指通过利用强氧化性的自由基来分解和降解有机物,如芬顿(Fenton)氧化、臭氧/双氧水氧化、电催化氧化、湿式氧化、超临界氧化、电子束等方式,可将污水中难降解大分子有机物转化成可降解小分子有机物,或直接去除有机物。

在至少一实施例中,第一高级氧化处理包括芬顿氧化、臭氧/双氧水氧化、电子束中的一种或多种组合。

由于第三步的出水中含有一些大分子难降解有机物,主要为腐殖酸、黄腐酸等一类带电有机酸物质,可造成后续的膜系统的有机污染等问题。这几类AOP技术(芬顿氧化、臭氧/双氧水氧化、电子束中)可实现渗滤液中大分子难降解有机物(芳香族化合物)苯环C-Cπ键的断裂,并与活性羟基自由基反应,实现有机物的充分降解,COD去除率达到40~80%。在实现有机物大部分降解的过程中,未能去除的有机物也被分解为小分子有机物,分子尺寸缩小,不易对后续膜系统的过流孔道造成堵塞污染。

第五步,通过倒极电渗析处理(EDR)渗透液得到第一淡水及第一浓水。

电渗析(ED)是指在电场作用下进行渗析时,溶液中的带电的溶质粒子(如离子)通过膜而迁移的现象。利用电渗析进行提纯和分离物质的技术称为电渗析法。

倒极电渗析(EDR)是在电渗析基础上,通过自动切换电极电性并同时改变浓水、淡水流向的操作。该操作可防止因膜表面发生浓差极化引起的沉淀结垢膜污染,减少水中带电胶体或菌胶团在膜表面的粘附与积累,提供电渗析处理污水的运行稳定性,还可避免或减少酸或阻垢剂等化学药品的添加,降低运行成本。

在直流电的作用下,利用离子膜实现废水中阴、阳离子迁移,而有机物被离子膜截留从而实现无机盐与有机物的有效分离。

在至少一实施例中,倒极电渗析处理采用均相离子膜,采用连续倒极操作方式,倒极周期为20~180min。

第六步,蒸发结晶所述第一浓水得到无机盐。

第一浓水进入蒸发单元进行进一步浓缩减量化处理,蒸发利用空气增湿-减湿原理实现废水的蒸发脱盐,由于蒸发温度低、热源要求宽泛,因此可利用热水作为蒸发热源。

蒸发单元可对第一浓水进行减量化,最终产水近饱和盐溶液,随后进入结晶单元进行结晶,根据渗滤液中无机盐组分情况可采用“热结晶+离心脱水”组合工艺实现系统连续结晶出盐。得到的无机盐色度好、杂质含量低,可作为融雪剂等实现资源化利用。

在至少一实施例中,厌氧单元产生沼气经沼气净化装置脱硫、脱水后进入沼气热水锅炉,净化后沼气在锅炉燃烧产生80℃热水进入蒸发系统加热器的热源入口端。锅炉热水经加热器中EDR浓水接触冷却后再返回至沼气锅炉再次加热,以此实现系统连续运行与热量平衡。

第七步,过滤所述第一淡水得到第二淡水及第二浓水,所述第二淡水作为产水排放。

第一淡水进入纳滤(NF)膜单元,通过纳滤膜处理后,产水可直接达标排放或回用,第二浓水返回进入第二高级氧化处理单元。在至少一实施例中,采用纳滤膜过滤,截留分子量范围为100~400Da。在至少一实施例中,采用反渗透膜单元代替纳滤膜,最终出水水质同样可达标。但反渗透膜运行压力较纳滤膜单元更高,总体运行成本略高。

第八步,通过第二高级氧化处理进一步降解第二浓水中的有机物。

第二浓水中主要为有机物和部分无机盐,其中有机物得到一定富集。第二高级氧化处理有别于第一高级氧化处理,其可使得富集后的未被第一高级氧化处理降解的有机物进一步处理,通过第二高级氧化处理的深度处理,可使得有机物去除率达到80%以上。第二高级氧化处理包括电催化氧化、超临界氧化、湿式氧化中的一种或多种组合工艺。需要指出地是,这几类工艺(电催化氧化、超临界氧化、湿式氧化)可实现渗滤液中难去除有机物通过化学反应无选择性地转化为H

第九步,将第八步处理后的第二浓水重复执行第三步至第八步。

第二高级氧化处理出水直接返回前端与第三步出水混合后再进入第一高级氧化处理。

以下以一些具体实施例描述本发明:

实施例1:

采用本发明工艺处理某垃圾焚烧厂渗滤液,水质情况如下:COD为30000~50000mg/L,TDS为10000~12000 mg/L,NH

厌氧单元采用UASB形式,渗滤液经厌氧单元处理后出水COD为5000~7000 mg/L,其中厌氧单元产生沼气经沼气净化后送入沼气锅炉产生90℃热水,该热水送入蒸发单元作为热源供蒸发单元使用;厌氧出水进入生化单元,生化单元采用A/O形式,超滤膜截留分子量为1000 Da,经生化单元处理与超滤膜过滤后,超滤出水COD为500 mg/L,NH

EDR浓水依次进入蒸发单元、结晶单元,蒸发器采用增湿-减湿型蒸发器,利用空气增湿-减湿原理的蒸发器最高蒸发温度为80℃,热源来自于厌氧沼气锅炉产水的90℃热水,无需补充其他热源。EDR浓水经蒸发器浓缩至饱和溶液后送入结晶单元进一步处理。经过稠厚器、板框压滤机、干燥器及自动包装机,最终形成固体无机结晶混合盐产品。结晶混合盐品质符合《融雪剂》标准(GB23851-2017),故可作为融雪剂使用。该工艺系统不产生蒸发母液,实现渗滤液废水全量处理、全回用、零排放。

采用上述组合工艺后,EDR系统连续稳定运行3个月后整体处理量下降10%以内,并且通过常规化学酸、碱液清洗可恢复EDR系统处理量。

比较例1:

将实施例1中超滤出水直接接入EDR电渗析装置。EDR装置采用均相离子膜,连续倒极运行周期为180min,EDR装置1个月内处理量迅速下降,最大处理量下降30%以上,且通过充分化学酸、碱液清洗仅能恢复部分处理量。

实施例2:

采用本发明工艺处理某垃圾焚烧厂渗滤液,水质情况如下:COD为30000~50000mg/L,TDS为10000~12000 mg/L,NH

厌氧单元采用IC形式,渗滤液经厌氧单元处理后出水COD为4000~6000 mg/L,其中厌氧单元产生沼气经沼气净化后送入沼气锅炉产生75℃热水,该热水送入蒸发单元作为热源供蒸发单元使用;厌氧出水进入生化单元,生化单元采用短程硝化反硝化工艺,超滤膜截留分子量为20000 Da,经生化单元处理与超滤膜过滤后,超滤出水COD为800 mg/L,NH

EDR浓水依次进入蒸发单元、结晶单元,蒸发器采用增湿-减湿型蒸发器,利用空气增湿-减湿原理的蒸发器最高蒸发温度为65℃,热源来自于厌氧沼气锅炉产水的75℃热水,无需补充其他热源。EDR浓水经蒸发器浓缩至饱和溶液后送入结晶单元进一步处理,最终形成固体无机结晶混合盐。结晶混合盐品质符合《融雪剂》标准(GB23851-2017),故可作为融雪剂使用。该工艺系统不产生蒸发母液,实现渗滤液废水全量处理、全回用、零排放。

实施例3:

采用本发明工艺处理某垃圾焚烧厂渗滤液,水质情况如下:COD为30000~50000mg/L,TDS为10000~12000 mg/L,NH

厌氧单元采用IOC形式,渗滤液经厌氧单元处理后出水COD为3000~5000 mg/L,其中厌氧单元产生沼气经沼气净化后送入沼气锅炉产生50℃热水,该热水送入蒸发单元作为热源供蒸发单元使用;厌氧出水进入生化单元,生化单元采用厌氧氨氧化形式,超滤膜截留分子量为50000 Da,经生化单元处理与超滤膜过滤后,超滤出水COD为1000 mg/L,NH

EDR浓水依次进入蒸发单元、结晶单元,蒸发器采用增湿-减湿型蒸发器,利用空气增湿-减湿原理的蒸发器最高蒸发温度为45℃,热源来自于厌氧沼气锅炉产水的50℃热水,无需补充其他热源。EDR浓水经蒸发器浓缩至饱和溶液后送入结晶单元进一步处理,最终形成固体无机结晶混合盐。结晶混合盐品质符合《融雪剂》标准(GB23851-2017),故可作为融雪剂使用。该工艺系统不产生蒸发母液,实现渗滤液废水全量处理、全回用、零排放。

实施例4:

采用本发明工艺处理某垃圾焚烧厂渗滤液,水质情况如下:COD为30000~50000mg/L,TDS为10000~12000 mg/L,NH

厌氧单元采用UBF形式,渗滤液经厌氧单元处理后出水COD为6000~8000 mg/L,其中厌氧单元产生沼气经沼气净化后送入沼气锅炉产生90℃热水,该热水送入蒸发单元作为热源供蒸发单元使用;厌氧出水进入生化单元,生化单元采用A/O与厌氧氨氧化组合形式,超滤膜截留分子量为20000 Da,经生化单元处理与超滤膜过滤后,超滤出水COD为1000 mg/L,NH

EDR浓水依次进入蒸发单元、结晶单元,蒸发器采用增湿-减湿型蒸发器,利用空气增湿-减湿原理的蒸发器最高蒸发温度为80℃,热源来自于厌氧沼气锅炉产水的90℃热水,无需补充其他热源。EDR浓水经蒸发器浓缩至饱和溶液后送入结晶单元进一步处理,最终形成固体无机结晶混合盐。结晶混合盐品质符合《融雪剂》标准(GB23851-2017),故可作为融雪剂使用。该工艺系统不产生蒸发母液,实现渗滤液废水全量处理、全回用、零排放。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。