基于5G网络的集装箱轮胎吊远程自动控制系统

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及集装箱轮胎吊领域,具体涉及一种基于5G网络的集装箱轮胎吊远程自动控制系统。

背景技术

集装箱码头自动化建设逐渐成为行业内的一种趋势。1993年全球第一个自动化运转的集装箱码头,荷兰鹿特丹ECT码头建成投产。2002年,德国汉堡CTA建设了集装箱自动化码头。荷兰ECT和德国CTA自动化码头的堆场工艺采用轨道式龙门起重机与自动导向小车相结合的方案,而对集装箱卡车的装卸,则采用远程人工操作或司机遥控吊具在堆区一端完成。2006年上港集团振东集装箱码头分公司内建成了中国首个集装箱自动化无人堆场,通过图像和激光测量相结合的定位系统,采用新型全自动化高低架轨道龙门起重机接力式装卸系统,将集装箱堆场的堆垛高度提高到堆8过9,大大提高了堆场的堆存能力。

目前国内集装箱码头大多采用桥式起重机-RTG(轮胎吊)-集卡的装卸工艺,该装卸工艺自动化程度低,无法实时动态分配作业任务,上机操作人员所处环境复杂,总体工作强度大,同时装卸过程能耗过大,码头节能减排效果差。

发明内容

有鉴于此,本发明的目的是克服现有技术中的缺陷,提供基于5G网络的集装箱轮胎吊远程自动控制系统,能够实时动态分配作业任务,实现了自动化控制,简化了轮胎吊控制的复杂程度,降低了能源消耗。

本发明的基于5G网络的集装箱轮胎吊远程自动控制系统,包括轮胎吊视觉保护模块、自动控制模块、远程控制模块以及5G通信模块;

所述轮胎吊视觉保护模块,用于采集轮胎吊运行状态信息,对运行状态信息进行分析并生成控制信号;

所述远程控制模块,用于接收并显示轮胎吊运行状态信息,对轮胎吊运行状态信息进行处理并生成任务指令;所述远程控制模块通过5G通信模块与轮胎吊视觉保护模块通信连接;

所述自动控制模块,用于根据轮胎吊视觉保护模块发送的控制信号对轮胎吊进行控制,并根据远程控制模块发送的任务指令对轮胎吊进行调度。

进一步,所述轮胎吊视觉保护模块包括视频采集单元以及轮胎吊服务器;所述视频采集单元用于采集轮胎吊运行状态信息;所述轮胎吊服务器用于对运行状态信息进行分析并生成控制信号。

进一步,所述5G通信模块包括5G基站、本地网络转换单元以及远程网络转换单元;所述本地网络转换单元的输入端与视频采集单元的输出端连接,所述本地网络转换单元的输出端通过5G基站与远程网络转换单元的输入端通信连接,所述远程网络转换单元的输出端与远程控制模块的输入端连接。

进一步,所述本地网络转换单元包括本地管理交换机以及2组本地客户前置设备;所述本地管理交换机的输出端分别与2组本地客户前置设备通信连接;所述本地管理交换机的输入端与视频采集单元的输出端连接;

所述远程网络转换单元包括远程管理交换机以及2组远程客户前置设备;所述远程管理交换机的输入端分别与2组远程客户前置设备通信连接;所述远程管理交换机的输出端与远程控制模块的输入端连接;

所述2组本地客户前置设备中的一组与2组远程客户前置设备中的一组配对形成第一链路,所述2组本地客户前置设备中的另一组与2组远程客户前置设备中的另一组配对形成第二链路。

进一步,所述自动控制模块包括任务解析单元、任务执行单元以及通信单元;

所述任务解析单元,用于对远程控制模块发送的任务指令进行解析而生成目标信息;

所述任务执行单元,用于根据目标信息生成需要自动执行的指令清单;

所述任务执行单元通过通信单元与轮胎吊通信连接,所述轮胎吊根据指令清单执行调度操作;

所述通信单元的信号输入端与轮胎吊视觉保护模块的信号输出端连接,所述通信单元的信号输出端与轮胎吊的信号输入端连接,所述轮胎吊根据控制信号执行控制操作。

进一步,所述自动控制模块还包括目标检测单元以及自动保护单元;

所述目标检测单元,用于检测轮胎吊的动作姿态信息;

所述自动保护单元,用于根据轮胎吊的动作姿态信息生成自动保护信号,并通过通信单元向轮胎吊发送自动保护信号,轮胎吊根据自动保护信号执行自动保护操作。

进一步,所述轮胎吊根据控制信号执行控制操作,包括:大车纠偏控制以及集卡防吊起控制;

所述大车纠偏控制,具体包括:

轮胎吊视觉保护模块采集大车行走时的前后轮位置信息,并将前后轮位置信息与地面行走标识直线信息进行对比,预测大车行走趋势,轮胎吊视觉保护模块判断大车行走趋势是否出现走偏,若是,则轮胎吊视觉保护模块通过通信单元向轮胎吊发送控制信号,轮胎吊根据控制信号调整大车的行走线路使得大车行走在目标线路上;

所述集卡防吊起控制,具体包括:

轮胎吊视觉保护模块采集轮胎吊集卡侧信息,并根据轮胎吊集卡侧信息判断集装箱与集卡是否一起被吊起,若是,则轮胎吊视觉保护模块通过通信单元向轮胎吊发送控制信号,轮胎吊根据控制信号对集卡进行紧急停车。

进一步,所述轮胎吊视觉保护模块对运行状态信息进行分析,具体包括:

轮胎吊视觉保护模块识别大车行走方向上是否有障碍物,若是,则轮胎吊视觉保护模块在设置的安全距离内对大车进行制动;

轮胎吊视觉保护模块识别集卡前后距离与标准距离之间的差距以及集卡车身水平的偏离角度,若集卡为无人驾驶,则轮胎吊视觉保护模块向集卡后台发送调整指令,集卡后台根据调整指令调整集卡位置使得集卡处于安全区域;若集卡为有人驾驶,则轮胎吊视觉保护模块向显示器发送调整信息,驾驶人员通过查看调整信息调整集卡位置使得集卡处于安全区域;

轮胎吊视觉保护模块识别集卡车牌号以及集装箱箱号,并对识别的集卡车牌号以及集装箱箱号进行核验,得到核验结果。

进一步,所述远程控制模块包括远程操作管理单元以及远程操作站;

所述远程操作管理单元,用于根据远程操作站的调度需求向自动控制模块发送任务指令;

所述远程操作站,用于根据调度任务生成调度需求。

本发明的有益效果是:本发明公开的一种基于5G网络的集装箱轮胎吊远程自动控制系统,通过5G网络互联、自动控制以及远程控制,能够实时动态分配作业任务,使得轮胎吊驾驶员在远程控制室内的操作台上,通过简单的操作来完成远程集装箱堆场内轮胎吊对集卡的抓箱、放箱操作,堆场内集装箱的寻箱、抓箱及放箱均由轮胎吊自动完成,减少了上机操作人员数量,操作人员的工作条件更加舒适和人性化,减少了能源消耗。

附图说明

下面结合附图和实施例对本发明作进一步描述:

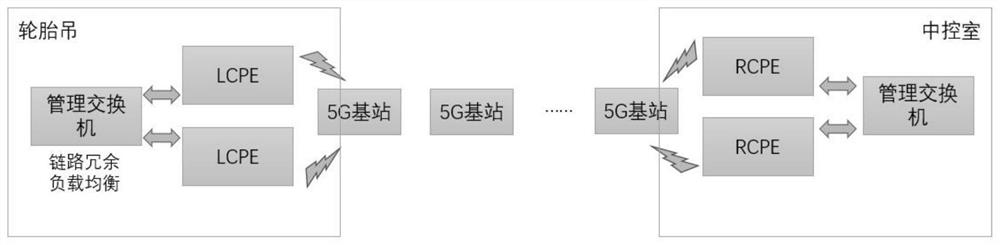

图1为本发明的5G双通路冗余通信网络系统结构图;

图2为本发明的单机自动控制系统结构图;

图3为本发明的远程操作控制系统结构图;

图4是本发明的AI视觉保护系统部署图。

具体实施方式

以下结合说明书附图对本发明做出进一步的说明,如图所示:

本发明的基于5G网络的集装箱轮胎吊远程自动控制系统,包括轮胎吊视觉保护模块、自动控制模块、远程控制模块以及5G通信模块;

所述轮胎吊视觉保护模块,用于采集轮胎吊运行状态信息,对运行状态信息进行分析并生成控制信号;

所述远程控制模块,用于接收并显示轮胎吊运行状态信息,对轮胎吊运行状态信息进行处理并生成任务指令;所述远程控制模块通过5G通信模块与轮胎吊视觉保护模块通信连接;

所述自动控制模块,用于根据轮胎吊视觉保护模块发送的控制信号对轮胎吊进行控制,并根据远程控制模块发送的任务指令对轮胎吊进行调度。

本实施例中,所述轮胎吊视觉保护模块包括视频采集单元以及轮胎吊服务器;所述视频采集单元用于采集轮胎吊运行状态信息;所述轮胎吊服务器用于对运行状态信息进行分析并生成控制信号。其中,如图4所示,视频采集单元包括设置于轮胎吊的若干视频摄像机;所述轮胎吊服务器为AI服务器,所述AI服务器为具有AI人工智能能力的现有服务器。

本实施例中,如图1所示,所述5G通信模块包括5G基站、本地网络转换单元以及远程网络转换单元;所述本地网络转换单元的输入端与视频采集单元的输出端连接,所述本地网络转换单元的输出端通过5G基站与远程网络转换单元的输入端通信连接,所述远程网络转换单元的输出端与远程控制模块的输入端连接。其中,5G载波频率比4G高,所以5G基站的覆盖范围比4G小,大约平均半径为200米,一般一个集装箱堆场的跨度大约为300米。对于一个堆场,需要在左右2侧各架设1个5G基站。远程网络转换单元设置于远程控制室,如果远程控制室离堆场较远,需要每间隔200米架设1个5G基站。

将5G通信作为传统有线网络的替代方案,降低了轮胎吊远程自动化改造的门槛。将人工智能(AI)、深度学习技术融入自动化改造,可极大程度地简化传统安全检测系统的复杂程度,降低了改造成本。

5G通信网络的特点是低延迟高带宽。首先,5G网络对于那些本身不具备网络接入的轮胎吊的改造提供了绝佳的解决方案。比起对轮胎吊更换卷盘电缆及堆场光缆接入点的改造,使用5G网络具有成本投入低,施工简单,实施周期短的优点。再者,传统使用光缆的轮胎吊,其活动行走范围有限制(卷盘电缆的2倍),而使用5G网络,只要不断架设基站扩大信号覆盖范围,就能极大地提升轮胎吊的活动范围。最后,5G网络也提供了链路冗余,提升了通信的可靠性。

本实施例中,所述本地网络转换单元包括本地管理交换机以及2组本地客户前置设备;所述本地管理交换机的输出端分别与2组本地客户前置设备通信连接;所述本地管理交换机的输入端与视频采集单元的输出端连接;其中,本地网络转换单元设置于轮胎吊电气室,所述本地客户前置设备的接收天线安装在轮胎吊的顶端。

所述远程网络转换单元包括远程管理交换机以及2组远程客户前置设备;所述远程管理交换机的输入端分别与2组远程客户前置设备通信连接;所述远程管理交换机的输出端与远程控制模块的输入端连接;

所述2组本地客户前置设备中的一组与2组远程客户前置设备中的一组配对形成第一链路,所述2组本地客户前置设备中的另一组与2组远程客户前置设备中的另一组配对形成第二链路。其中,本地客户前置设备与远程客户前置设备一对一配对,形成2路链路,一路进行视频信号的传输,另一路进行指令信号的传输。2路链路相互冗余,当其中一路出现高延迟或断网时,另一路负责同时传输2类信号;同时2路链路具备负载均衡,能够智能分配流量的均衡性,当其中一路链路的数据流量达到带宽上限时,客户前置设备会自动将数据分流到另一链路上。所述本地客户前置设备以及远程客户前置设备均采用现有技术,在此不再赘述。

本实施例中,所述自动控制模块包括任务解析单元、任务执行单元以及通信单元;所述自动控制模块负责轮胎吊的自动化运转;

所述任务解析单元,用于对远程控制模块发送的任务指令进行解析而生成目标信息;所述目标信息包括目标集装箱的堆场位置信息、接送集卡的车辆信息以及识别的任务类型;

所述任务执行单元,用于根据目标信息生成需要自动执行的指令清单;所述指令清单包括大车行走的方向与距离、小车前进后退的位置以及起升的上升与下降的高度;

所述任务执行单元通过通信单元与轮胎吊通信连接,所述轮胎吊根据指令清单执行调度操作;

所述通信单元的信号输入端与轮胎吊视觉保护模块的信号输出端连接,所述通信单元的信号输出端与轮胎吊的信号输入端连接,所述轮胎吊根据控制信号执行控制操作。

本实施例中,所述自动控制模块还包括目标检测单元以及自动保护单元;

所述目标检测单元,用于检测轮胎吊的动作姿态信息;其中,所述动作姿态信息包括大车位置、小车位置、起升位置以及集装箱位置;

所述自动保护单元,用于根据轮胎吊的动作姿态信息生成自动保护信号,并通过通信单元向轮胎吊发送自动保护信号,轮胎吊根据自动保护信号执行自动保护操作。

如图2所示,所述自动控制模块为单机自动控制系统,所述单机自动控制系统包括主控PLC、起升编码器、小车编码器以及大车GPS定位器,所述主控PLC包括任务解析、任务执行、目标检测、安全联锁以及自动化接口的程序模块。

所述任务执行单元包括任务解析的程序模块;所述任务执行单元包括任务执行的程序模块;所述通信单元包括自动化接口,所述自动化接口负责自动控制模块与其他系统模块的数据对接,其他系统模块包括轮胎吊视觉保护模块、远程控制模块以及轮胎吊本地PLC;所述轮胎吊视觉保护模块为AI视觉保护系统,并用TOS代表远程控制模块。

所述目标检测单元包括目标检测的程序模块、起升编码器、小车编码器以及大车GPS定位器;所述起升编码器、小车编码器以及大车GPS定位器用于采集轮胎吊的动作姿态信息,所述目标检测的程序模块用于对轮胎吊的动作姿态信息进行检测。所述自动保护单元包括安全联锁,所述安全联锁为用于安全目的的自动化装置。

本实施例中,所述轮胎吊根据控制信号执行控制操作,包括:大车纠偏控制以及集卡防吊起控制;

所述大车纠偏控制,具体包括:

轮胎吊视觉保护模块采集大车行走时的前后轮位置信息,并将前后轮位置信息与地面行走标识直线信息进行对比,预测大车行走趋势,轮胎吊视觉保护模块判断大车行走趋势是否出现走偏,若是,则轮胎吊视觉保护模块通过自动控制模块向轮胎吊发送控制信号,轮胎吊根据控制信号调整大车的行走线路使得大车行走在目标线路上;其中,如图4所示,在堆场一侧安装地面标识直线,并在大车对面标识直线侧的前后轮位置安装专用视频摄像机;大车行走时2台视频摄像机同时对地面行走标识直线的图像进行识别比对,由轮胎吊服务器实时解析图像数据并计算当前行走偏差,进而预测行走趋势。当轮胎吊服务器判断出有走偏的趋势后,轮胎吊服务器发出纠偏指令到自动控制模块,进而实现自动纠偏。

所述集卡防吊起控制,具体包括:

轮胎吊视觉保护模块采集轮胎吊集卡侧信息,并根据轮胎吊集卡侧信息判断集装箱与集卡是否一起被吊起,若是,则轮胎吊视觉保护模块通过自动控制模块向轮胎吊发送控制信号,则轮胎吊根据控制信号对集卡进行紧急停车。其中,如图4所示,在轮胎吊集卡侧安装2台专用视频摄像机,通过专用视频摄像机采集集装箱与集卡间缝隙的大小是否与起升的上升距离相当的视频数据,轮胎吊服务器通过对视频数据进行分析,判断集装箱是否未解锁导致集卡一起被吊起。如果是,则轮胎吊服务器会发送急停信号到自动控制模块,进而实现紧急停车。

本实施例中,所述轮胎吊视觉保护模块对运行状态信息进行分析,具体包括:

轮胎吊视觉保护模块识别大车行走方向上是否有障碍物,若是,则轮胎吊视觉保护模块在设置的安全距离内对大车进行制动;其中,如图4所示,在大车2条腿的2侧的适当高度共安装4台专用视频摄像机,通过视频摄像机来识别大车行走方向上的障碍物,并在安全距离内对大车进行制动。通过对设置于轮胎吊服务器中的识别模型进行训练,使得识别模型能够识别移动物体,所述移动物体包括闯入的行人、集卡及其他一些作业机械。

轮胎吊视觉保护模块识别集卡前后距离与标准距离之间的差距以及集卡车身水平的偏离角度,若集卡为无人驾驶,则轮胎吊视觉保护模块向集卡后台发送调整指令,集卡后台根据调整指令调整集卡位置使得集卡处于安全区域;若集卡为有人驾驶,则轮胎吊视觉保护模块向显示器发送调整信息,驾驶人员通过查看调整信息调整集卡位置使得集卡处于安全区域;其中,如图4所示,在轮胎吊集卡侧前后安装2个专用视频摄像机,识别集卡车头车尾与标准距离之间的差距;在吊具的4个角安装专用视频摄像机,识别集卡车身水平的偏离角度,识别集装箱4个顶角相对于吊具锁扣的距离。

轮胎吊视觉保护模块识别集卡车牌号以及集装箱箱号,并对识别的集卡车牌号以及集装箱箱号进行核验,得到核验结果。其中,如图4所示,在堆场道口的入口处安装视频摄像机,识别集卡的车牌号。在轮胎吊集卡侧安装2台视频摄像机识别集装箱侧面及顶部的箱号,通过与发送过来的集卡车牌与集装箱箱号进行对比,来实现对识别的集卡车牌号以及集装箱箱号进行核验,从而确保操作的集卡与集装箱为目标集卡与目标集装箱。

本实施例中,所述远程控制模块包括远程操作管理单元以及远程操作站;

所述远程操作管理单元,用于根据远程操作站的调度需求向自动控制模块发送任务指令;

所述远程操作站,用于根据调度任务生成调度需求。

如图3所示,所述远程控制模块为远程操作控制系统(RCCS);所述远程操作管理单元(ROMS)包括一套PLC、一台服务器以及一台交换机。所述服务器具有OPC服务端以及视频流处理服务。其中,所述OPC服务端能够实时处理多台轮胎吊的状态数据,供远程操作站上的OPC客户端读取并显示。所述视频流处理服务根据ROS上的视频请求,将指定摄像机的视频流转发到远程操作站。所述PLC能够实现远程操作站操作指令的发送及远程操作站的调度管理,当堆场内有多台轮胎吊同时作业时,可对多台远程操作站(ROS01、ROS02等)进行调度管理,为远程操作站动态分配作业任务。

所述远程操作站(ROS)包括操作台、显示大屏、操作手柄、远程IO以及客户机。所述远程操作站根据调度任务提示操作员对指定轮胎吊进行操作;在远程操作站的界面上分别显示有远程轮胎吊的视频画面与轮胎吊的CMS界面。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。