一种编带后轴向插装元器件的自动搪锡工装及使用方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于电子装联领域,涉及一种编带后轴向插装元器件的自动搪锡工装及使用方法。

背景技术

在电子产品生产过程中,轴向插装元器件均要求进行搪锡处理后再安装。目前行业内对轴向插装元器件通常是采用手工的方式进行搪锡处理,即操作者手持元器件在锡锅中逐个进行搪锡,该方法主要存在以下问题:

1.手工操作易导致引脚变形,出现引脚连锡缺陷,增加焊接难度和虚焊风险,影响产品质量;

2.手工操作效率低、一致性差,不适用于大批量去金搪锡作业。

同时,随着电子产品科研任务量的日益增加,以往轴向插装元器件密集度高的电子产品的搪锡问题无疑是制约整个科研生产工作的瓶颈。

发明内容

针对现有技术中存在的问题,本发明提供一种编带后轴向插装元器件的自动搪锡工装及使用方法,从而实现编带后轴向插装元器件的自动化去金搪锡作业,以提高轴向插装元器件的搪锡效率和搪锡质量。

本发明是通过以下技术方案来实现:

一种编带后轴向插装元器件的自动搪锡工装,包括工装底板、夹持板和锁紧装置;

所述工装底板上设有若干第一卡位,沿第一卡位宽度方向的两侧对称设置有第一夹持面,所述第一夹持面与第一卡位之间构成第一搪锡区;

所述夹持板上设有与工装底板上的第一卡位,第一夹持面和第一搪锡区对应的第二卡位,第二夹持面和第二搪锡区;

当所述工装底板与夹持板夹持所述编带后轴向插装元器件时,所述工装底板与夹持板通过所述锁紧装置锁紧。

优选的,所述第一卡位包括有连续设置的若干第一卡槽;在夹持板上,设有与第一卡槽对应地第二卡槽。

优选的,所述工装底板上设有固定螺孔,所述锁紧装置通过所述固定螺孔设置在工装底板上。

优选的,与所述工装底板上的固定螺孔对应的位置,沿所述第二夹持面的边缘向第二卡位的方向延伸设置有锁紧槽,所述夹持板通过所述锁紧槽与工装底板连接。

优选的,所述锁紧装置包括锁紧螺杆,锁紧盘和锁紧弹簧;当锁紧装置将夹持板锁紧时,所述锁紧盘卡紧所述夹持板。

优选的,所述锁紧盘包括固定端和活动;所述固定端设有固定通孔,所述固定通孔内设有限位轴肩;所述锁紧弹簧的一端抵接于所述限位轴肩,另一端抵接于所述锁紧螺杆;所述活动端设置有活动凹槽;当锁紧装置将夹持板锁紧时,所述活动端卡紧所述夹持板。

优选的,所述第一卡位、两个第一夹持面和两个第一搪锡区组成第一固定区域,所述第一固定区域用于固定待搪锡的编带后轴向插装元器件,所述第一固定区域在工装底板上阵列平行分布设置。

优选的,所述第二卡位、两个第二夹持面和两个第二搪锡区组成第二固定区域,所述第二固定区域用于固定待搪锡的编带后轴向插装元器件,所述第二固定区域在夹持板上阵列平行分布设置。

一种上述编带后轴向插装元器件自动搪锡工装的使用方法,其特征在于,包括以下步骤:

S1:将待搪锡的编带后轴向插装元器件置于工装底板上,使所述待搪锡的编带后轴向插装元器件的本体一侧卡接于第一卡位处,使待搪锡的编带后轴向插装元器件的编带装置的一侧与第一夹持面贴合连接,使待搪锡的编带后轴向插装元器件的管脚卡接于第一搪锡区;

S2:将夹持板置于完成S1步骤的工装底板上,使第二卡位与第一卡位配合安装,使第二夹持面与第一夹持面配合安装,使第一搪锡区与第二搪锡区配合安装,夹持待搪锡的编带后轴向插装元器件;

S3:利用锁紧装置将完成步骤S2的工装底板与夹持板锁紧,使待搪锡的编带后轴向插装元器件固定夹持在工装底板与夹持板之间;

S4:将步骤S3中固定有待搪锡的编带后轴向插装元器件的工装固定于选择性波峰焊机上,通过选择性波峰焊机的控制面板,设置相应的搪锡流程参数,启动搪锡流程,批量完成编带后的待搪锡轴向插装元器件的自动搪锡过程。

优选的,在步骤S3中,将锁紧装置中的锁紧盘沿远离夹持板的方向提拉,并旋转锁紧盘的活动端,使之卡接于夹持板的上表面,完成工装底板、待搪锡的编带后轴向插装元器件和夹持板的固定连接。

与现有技术相比,本发明具有以下有益的技术效果:

本发明提供一种编带后轴向插装元器件的自动搪锡工装,通过底板、夹持板和锁紧装置使编带后轴向插装元器件固定夹持,设有第一卡位,第一夹持面和第一搪锡区,以及对应的第二卡位,第二夹持面和第二搪锡区,可以与编带后轴向插装元器件对应连接,该工装设计合理,使用便捷。

进一步的,第一卡位包括有连续设置的若干第一卡槽,在夹持板上,与第一卡槽对应地设有第二卡槽,可以有效提高工装底板和夹持板的强度,有效提高搪锡的质量以及工装的使用寿命。

进一步的,工装底板上设有固定螺孔,便于锁紧装置与工装底板的连接。

进一步的,锁紧槽便于夹持板与工装底板的连接,同时可使夹持板的固定更加稳固。

进一步的,锁紧装置包括锁紧螺杆,锁紧盘和锁紧弹簧,使得夹持板的安装与拆卸更加便捷。

进一步的,活动凹槽可以使夹持板的安装与拆卸过程更加省力便捷。

进一步的,第一固定区域在工装底板上阵列平行分布设置,可以有效提高搪锡的效率。

进一步的,第二固定区域在工装底板上阵列平行分布设置,可以有效提高搪锡的效率。

一种编带后轴向插装元器件自动搪锡工装的使用方法,该方法操作简单快捷,可实现编带后轴向插装元器件的自动搪锡作业,有效提高轴向插装元器件的搪锡效率和搪锡质量。

进一步的,在固定夹持板过程中,仅通过提拉和旋转即可实现夹持板与工装底板的固定,有效提高了操作的效率。

附图说明

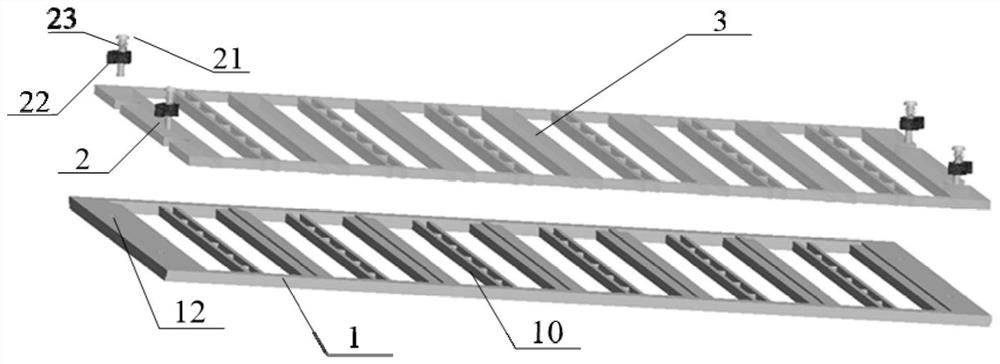

图1为本发明中自动搪锡工装的整体结构示意图;

图2为本发明中自动搪锡工装的结构分解示意图;

图3为本发明中工装底板的结构示意图;

图4为本发明中工装底板的俯视图;

图5为图4中A-A面的剖面图;

图6为本发明中夹持板的结构示意图;

图7为本发明实施例中锁紧装置的结构示意图;

图8为本发明中锁紧装置中锁紧盘的俯视图;

图9为图8中B-B面的剖面图;

图10为现有技术中编带后的轴向插装元器件示意图;

图11为本发明中工装底板与现有技术中编带后的轴向插装元器件的连接结构示意图;

图12为本发明中工装底板,夹持板,锁紧装置与现有技术中编带后的轴向插装元器件的连接示意图;

图13为本发明中自动搪锡工装与现有技术中选择性波峰焊机的连接俯视图以及现有技术中选择性波峰焊机工作原理图;

图14为本发明中自动搪锡工装与现有技术中选择性波峰焊机的连接侧视图以及现有技术中选择性波峰焊机工作原理图;

图中:1、工装底板,2、锁紧装置,3、夹持板,10、第一卡位,11、第一卡槽,12、第一夹持面,13、第一搪锡区,14、固定螺孔,30、第二卡位,31、第二卡槽,32、第二夹持面,33、第二搪锡区,34、锁紧槽,21、锁紧螺杆,22、锁紧盘,23、锁紧弹簧,220、固定端,221、活动端,2201、固定通孔,2202、限位轴肩,2211、活动凹槽,4、待搪锡的编带后轴向插装元器件,41、待搪锡的编带后轴向插装元器件本体,42、编带装置,43、待搪锡的编带后轴向插装元器件的管脚,5、选择性波峰焊机,6、传送带轨道,7、波峰,8、波峰区域,9、喷涂助焊剂区域。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

如图1、2所示,一种编带后轴向插装元器件的自动搪锡工装,包括工装底板1、夹持板3和锁紧装置2。如图3、4、5所示,工装底板1上设有若干第一卡位10,第一卡位10与工装底板1的长边垂直设置,沿第一卡位10的两侧对称设置有第一夹持面12,第一夹持面12与第一卡位10之间构成第一搪锡区13,第一搪锡区13的宽度与待搪锡的编带后轴向插装元器件4的搪锡区域43的宽度对应设置,搪锡区域即为待搪锡的编带后轴向插装元器件的管脚,便于将编带处理的轴向插装元器件4放置在第一搪锡区13内。第一卡位10包括有连续设置的若干第一卡槽11,有效提高工装底板的强度。工装底板1上设有固定螺孔14,实现工装底板1与夹持板3之间的连接,保证在选择性波峰焊搪锡时压住编带处理的待搪锡轴向插装元器件4。锁紧装置2通过固定螺孔14设置在工装底板1上。第一卡位10,两个第一夹持面12和两个第一搪锡区13组成编带后待搪锡轴向插装元器件4的第一固定区域,第一固定区域在工装底板1上阵列平行分布设置,可以一次性放置多个编带后待搪锡轴向插装元器件4,增加编带处理的待搪锡轴向插装元器件4在工装底板1上放置的数量,提高了搪锡效率。

如图6所示,夹持板3上设有与工装底板1上的第一卡位10,第一夹持面12和第一搪锡区13对应的第二卡位30,第二夹持面32和第二搪锡区33,与第一卡槽11对应地设有第二卡槽31。与工装底板1上的固定螺孔14对应的位置,沿第二夹持面32的边缘向第二卡位30的方向延伸设置有锁紧槽34,夹持板3通过锁紧槽34与工装底板1连接。第二卡位30,两个第二夹持面32和两个第二搪锡区33组成固定所述编带后待搪锡轴向插装元器件4的第二固定区域,第二固定区域在夹持板3上阵列平行分布设置,并且与第一固定区域垂直对应设计,用于夹持固定待搪锡的编带后轴向插装元器件4。工装底板1与夹持板3均呈矩形板。

夹持板3的板面面积与工装底板1内所放置编带后的待搪锡轴向插装元器件的板面面积对应设置,保证了夹持板3将放置在工装底板1内的编带处理的待搪锡轴向插装元器件4全部盖住。夹持板3的板面长度比工装底板1的长度稍短,便于锁紧装置2的使用。

工装底板1与夹持板3通过锁紧装置2相连。如图7所示,锁紧装置2包括锁紧螺杆21,锁紧盘22和锁紧弹簧23;当锁紧装置2将夹持板3锁紧时,锁紧盘22卡紧夹持板3。如图8、9所示,锁紧盘22包括固定端220和活动端221;固定端220设有固定通孔2201,固定通孔2201内设有限位轴肩2202,锁紧弹簧23的一端抵接于限位轴肩2202,另一端抵接于锁紧螺杆21;活动端221设置有活动凹槽2211,便于锁紧装置2的锁紧过程;当锁紧装置2将工装面板3锁紧时,活动端221卡紧工装面板3。

选择性波峰焊机由喷助焊剂,电路板预热和波峰焊接三部分组成,其主要部分是波峰焊接,原理是把融化的锡根据实际需要用气体通过喷流板上的小孔吹出,使预先装有元器件的印制板通过焊料波峰,实现元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。波峰焊焊点光泽,很少有虚焊。本发明有效利用上述的自动搪锡工装以及现有技术中的选择性波峰焊机实现编带后轴向插装元器件的自动搪锡,具体操作步骤如下:

S1:轴向插装元器件预先进行编带处理,使其沿径向阵列排列。如图10所示,为编带后的待搪锡轴向插装元器件4。如图11所示,将编带后的待搪锡轴向插装元器件4置于工装底板1上,使编带后的待搪锡轴向插装元器件本体41的一侧卡接于第一卡位10处,使编带装置42的一侧与第一夹持面12贴合连接,使编带后待搪锡轴向插装元器件的管脚43卡接于第一搪锡区13;

S2:如图12所示,将夹持板3置于完成S1步骤的工装底板1上,使第二卡位30与第一卡位10配合安装,使第二夹持面32与第一夹持面12配合安装,使第一搪锡区13与第二搪锡区33配合安装,夹持编带后待搪锡的轴向插装元器件4;

S3:利用锁紧装置2将完成步骤S2的工装底板1与夹持板3锁紧,使编带后的待搪锡轴向插装元器件4固定夹持在工装底板1与夹持板3之间,在锁紧过程中,将锁紧装置2中的锁紧盘22沿远离夹持板3的方向提拉,使锁紧弹簧23被压缩,并旋转锁紧盘22的活动端221,使之卡接于夹持板3的上表面,完成工装底板1、编带后的待搪锡轴向插装元器件4和夹持板3的固定连接;

S4:如图13所示,将步骤S3中固定有编带后的待搪锡轴向插装元器件4的工装固定于选择性波峰焊机5上,通过选择性波峰焊机5的控制面板,设置相应的搪锡流程参数,启动搪锡流程,批量完成编带后的待搪锡轴向插装元器件4的自动搪锡过程。

本发明编带后轴向插装元器件的自动搪锡工装通过选择性波峰焊机5实现轴向插装元器件自动搪锡工作,其工作原理为:

首先打开选择性波峰焊机5开关,调整波峰7的高度、移动速度、温度、传送带轨道6的宽度等参数,然后将编带后待搪锡的轴向插装元器件4的本体41放置于第一卡位10内,使编带装置42的一侧与第一夹持面12贴合连接,使编带后待搪锡轴向插装元器件的管脚43卡接于第一搪锡区13,并将工装盖板3盖在编带后待搪锡的轴向插装元器件4上,待选择性波峰焊机5正常工作后,将装有编带后待搪锡的轴向插装元器件4的波峰焊搪锡工装放置在传送带轨道6上,如图13和图14,选择性波峰焊搪锡专用工装随着传送带轨道6的传动方向移动到喷涂助焊剂区域9,喷涂助焊剂后移动到波峰区域8内,波峰区域8上的波峰7对编带后轴向插装元器件的自动搪锡工装上的编带后待搪锡轴向插装元器件4的进行搪锡工作,实现对轴向插装元器件管脚43的自动搪锡。

本发明提供的一种轴向插装元器件的自动搪锡方法,采用本发明的自动搪锡工装,其中编带后轴向插装元器件的自动搪锡工装采用人造石材料制作,具有隔热作用,搪锡过程中对轴向插装元器件41起到一定热保护作用。锁紧装置2将工装底板1与夹持板3进行连接,从而将编带后的轴向插装元器件4压住,免于选择波峰焊搪锡时元器件被波峰冲起,导致搪锡效果不佳。

本发明开发的编带后轴向插装元器件的自动搪锡工装结构构造简单,工装成本低,便于操作,搪锡高效安全,搪锡质量满足相关标准要求,解决了现有轴向插装元器件搪锡效率低、耗费人力资源的问题,具有结构构造简单、成本低、操作方便、搪锡高效安全的优点,可用于编带处理的轴向插装元器件4的自动搪锡。该发明开发的自动搪锡方法利用开发的自动搪锡工装借助选择性波峰焊机实现轴向插装元器件的自动搪锡。搪锡时仅需一名操作人员即可完成大批量轴向插装元器件的搪锡工作,效率较手工搪锡显著提高,且搪锡一致性好,搪锡质量满足标准要求。工装结构构造简单,工装成本低,便于操作,搪锡高效安全。