时空融合深度神经网络的锅炉再热器温度偏差预测方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于锅炉再热器领域的一种温度偏差预测方法,具体涉及一种基于时空融合深度神经网络的锅炉再热器温度偏差预测方法。

背景技术

在火力发电机组中,锅炉是最重要的热能动力设备,在火力发电机组中,锅炉是最重要的热能动力设备。在锅炉生产过程中,从过热器输出的主蒸汽在汽轮机高压缸做功后,送到再热器中进行再加热,之后再送入汽轮机中压缸中继续膨胀做功,该再热过程可提高循环效率的4%~5%。再热器通常具有两个蒸汽入口和两个蒸汽出口。由于锅炉炉膛出口和水平烟道中存在残余旋转动量,造成再热器两侧出口温度产生偏差,偏差过大时将导致再热器受热面超温,严重时可能引发爆管事故。据统计,锅炉再热器超温导致爆管事故占所有锅炉事故的53%,并且此类事故的发生随着锅炉容量的增大而日趋增多。因此,为保障锅炉安全平稳运行,减少因炉膛出口残余旋转造成的再热器超温爆管事故的发生,需要对再热器两侧出口温差偏差进行预测,在预测到温度偏差过大时提前采取控制措施以保障锅炉的安全和平稳运行。

为减少由于再热器两侧汽温偏差引起的再热器爆管事故的发生,需要对再热器出口侧温度偏差进行预测,在提前预测的基础上为之后的预警和控制提高安全保障。早期锅炉的建模通常采用的是机理建模,机理建模是建立在对工业过程详细分析的基础上,通过质量守恒、能量守恒和动量守恒等定律,来建立难测的主要变量和易测的辅助变量之间的数学模型。但由于工业过程中存在的非线性、时变性的影响,很多过程难以建立机理建模。另一方面,当工业过程的模型复杂时,其求解过程会更复杂,随着计算量的增大,计算成本也会上升。这就导致机理建模难以满足现代工业的要求。

近年来,随着传感器技术的高速发展以及数据采集技术的广泛应用,基于数据驱动的软测量技术得到了飞速发展,并且在过程监测中得到了广泛应用。与机理模型相比,基于数据驱动的软测量建模不需要先验知识或操作经验,他们完全基于过程历史数据建立预测模型,就是一种直接建立输入输出关系的黑箱建模技术。目前,常用的数据驱动技术有主成分回归PCR、偏最小二乘回归 PLSR以及人工神经网络ANN等。传统的数据驱动建模技术大多属于浅层学习模型,只能够解决一些简单的问题,但是在面临复杂的工业过程时,由于质量变量的时变性、复杂性,浅层学习建模效果将受到限制。深度学习是一种多层次结构的学习模型,以逐层特征变化的方式,从原始空间提取有用的特征,从而克服了传统浅层网络泛化能力不足的缺点。深度学习大体分为两类神经网络结构,一类是前馈神经网络,包含有卷积神经网络CNN、深度置信网络DBN、堆叠编码器SAE等。另一类是循环神经网络RNN,包含有长短时记忆LSTM神经网络、门控循环单元GRU神经网络。

尽管上述方法取得了大量成果,但针对复杂的锅炉系统,影响再热器两侧温差的因素有很多,且相互耦合,单一的模型都有各自的短板,无法充分发挥其优势。

发明内容

为了解决背景技术中存在的技术问题,基于特征融合和多模型集成的软测量建模在锅炉运行过程中的应用,本发明提供了一种基于时空融合深度神经网络的锅炉再热器温度预测方法,考虑到注意力机制Attention在特征提取方面的优势,本发明通过在融合深度神经网络模型的基础上加入注意力机制Attention,以实现对模型中不同过程变量赋予不同权重,从中提取出更加关键的信息来达到优化模型的效果。

本发明采用的技术方案是:

本方法包括以下步骤:

步骤1,通过传感器采集锅炉再热器的过程变量及过程变量对应的锅炉再热器温度,所述过程变量包括风门挡板位置变量、锅炉煤状态变量、水状态变量和风粉风速变量,对过程变量进行归一化处理,归一化处理后的过程变量及过程变量对应的锅炉再热器温度组成训练集;

步骤2,结合训练集对时空融合深度神经网络CNN-GRU-Attention进行训练,确定网络参数;

步骤3,采集实际工业生产过程中的过程变量,利用时空融合深度神经网络 CNN-GRU-Attention预测锅炉再热器的温度偏差预测值。

所述归一化处理具体根据以下公式确定:

其中,x是过程变量,μ是过程变量的均值,σ是过程变量的方差,

所述时空融合深度神经网络CNN-GRU-Attention主要由轻量型网络模块Mobilenet v2、注意力模块Attention、循环模块GRU和回归模块组成;所述轻量型网络模块Mobilenet v2与注意力模块Attention串联连接后同时与循环模块 GRU连接到回归模块。

所述轻量型网络模块Mobilenet v2主要由扩张卷积层expansion layer、深度卷积层depthwise convolution和投影卷积层projection layer依次串联组成;所述扩张卷积层expansion layer、深度卷积层depthwise convolution和投影卷积层 projectionlayer依次对输入轻量型网络模块Mobilenet v2的归一化过程变量x进行升维处理、特征提取和降维处理后获得初始特征。

所述注意力模块Attention主要由全局平均池化层、全局最大池化层和注意力分数层组成,所述全局平均池化层和全局最大池化层并联后同时连接到注意力分数层;由轻量型网络模块Mobilenet v2输出的初始特征经注意力模块 Attention处理后得到空间向量

式中,

所述循环模块GRU主要由滑动窗口器和循环层组成,且滑动窗口器的窗口大小设置为k;将归一化过程变量保存到滑动窗口器中,滑动窗口保存(t-k,t)时间段内的过程变量的时序信息,其中,t表示时刻;

所述循环模块GRU对输入的归一化过程变量的时序信息进行处理,获得隐藏状态h,所述隐藏状态h具体根据以下公式确定:

式中,h

其中,所述更新门z

z

式中,σ()表示激活函数sigmoid;W

其中,所述第t个样本的候选隐藏状态

式中,tanh()表示双曲切线激活函数;W

其中,所述重置门r

r

式中,W

所述回归模块主要由特征融合层和全连接层依次连接组成;

结合循环模块GRU输出的第t时刻的归一化过程变量的隐藏状态h

式中,S表示融合特征;H

所述融合特征S经回归模块的全连接层回归处理后获得温度偏差预测值,所述温度偏差预测值具体根据以下公式确定:

式中,

本发明的有益效果是:

模型结构小,准确率高:模型使用了轻量型网络Mobilenet v2作为空间信息提取网络,同时融入注意力机制Attention,从而提升空间信息的提取能力;此外使用滑动窗口存储时序信息,并利用门控循环神经网络GRU的提取时序信息的能力提取时序信息,通过特征融合方式使该模型同时具备空间和时序信息提取能力,从而提高模型准确率。

实时监测,实时动态更新模型参数:模型使用轻量网络Mobilenet v2,在数据输入模型前使用归一化法进行预处理,消除变量之间存在的量纲问题,从而使模型能够做到实时监测并输出温度,将输出的温度存放在数据存储区,用于在线动态更新模型参数。

安全性高,成本低,使用寿命长:相比于人工测量和建立机理模型,本发明仅仅需要传感器和电脑,维护成本低,使用寿命长,并且不需要人工测量,安全性高,人力成本低。

附图说明

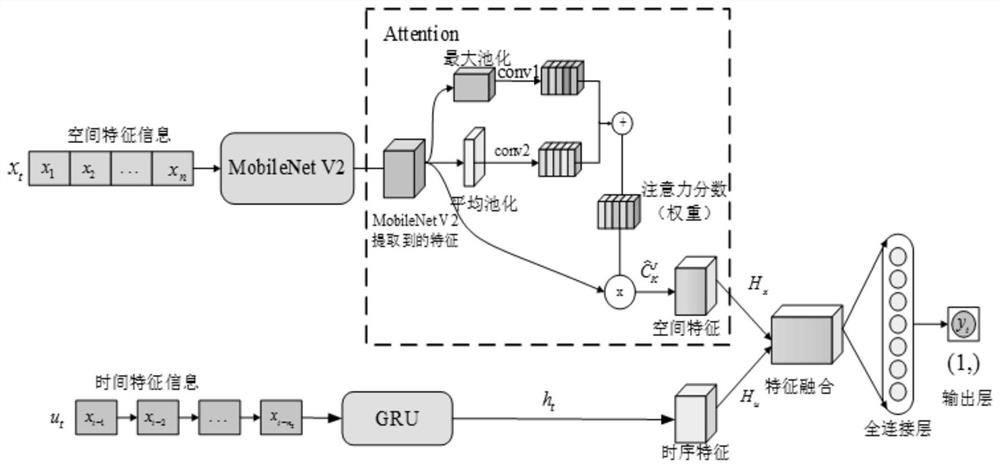

图1为本发明的模型整体框架图;

图2为本发明方法的流程图;

图3为单一轻量型网络模块Mobilenet v2的预测结果示意图;

图4为单一循环模块GRU的预测结果示意图;

图5为轻量型网络模块Mobilenet v2结合循环模块GRU的预测结果示意图;

图6为时空融合深度神经网络的预测结果示意图。

具体实施方式

下面结合附图及具体实施例对本发明作进一步详细说明。

如图2所示,本方法包括以下步骤:

步骤1,通过传感器采集锅炉再热器的过程变量及过程变量对应的锅炉再热器温度,过程变量包括风门挡板位置变量、锅炉煤状态变量、水状态变量和风粉风速变量,对过程变量进行归一化处理,归一化处理后的过程变量及过程变量对应的锅炉再热器温度组成训练集;

步骤2,结合训练集对时空融合深度神经网络CNN-GRU-Attention进行训练,确定网络参数;同时利用测试样本检验时空融合深度神经网络的预测准确度,并记录均方损失MSE、相关系数R

步骤3,采集实际工业生产过程中的过程变量,利用时空融合深度神经网络 CNN-GRU-Attention预测锅炉再热器的温度偏差预测值。若锅炉再热器的预测温度超过设置的额定值,则发出超温警报,以采取降温措施;若温度在合理范围内则将当前的输出结果储存到数据存储器中,数据存储器中的数据量达到设定值后将自动更新神经网络从而在线动态调整时空融合深度神经网络。

归一化处理具体根据以下公式确定:

其中,x是过程变量,μ是过程变量的均值,σ是过程变量的方差,

如图1所示,时空融合深度神经网络CNN-GRU-Attention主要由轻量型网络模块Mobilenet v2、注意力模块Attention、循环模块GRU和回归模块组成;轻量型网络模块Mobilenet v2与注意力模块Attention串联连接后同时与循环模块GRU连接到回归模块。

轻量型网络模块Mobilenet v2主要由扩张卷积层expansion layer、深度卷积层depthwise convolution和投影卷积层projection layer依次串联组成;尺寸为1x 1的扩张卷积层expansion layer、尺寸为3x 3的深度卷积层depthwise convolution 和尺寸为1x 1的投影卷积层projection layer依次对输入轻量型网络模块 Mobilenet v2的归一化过程变量

轻量型网络模块Mobilenet v2输出的初始特征具体通过以下公式确定:

C

式中,C

注意力模块Attention主要由全局平均池化层、全局最大池化层和注意力分数层组成,全局平均池化层和全局最大池化层并联后同时连接到注意力分数层;由轻量型网络模块Mobilenet v2输出的初始特征经注意力模块Attention处理后得到空间向量

式中,

循环模块GRU主要由滑动窗口器和循环层组成,且滑动窗口器的窗口大小设置为k;将归一化过程变量保存到滑动窗口器中,滑动窗口保存(t-k,t)时间段内的过程变量的时序信息,其中,t表示时刻;

循环模块GRU对输入的归一化过程变量的时序信息进行处理,获得隐藏状态h,隐藏状态h具体根据以下公式确定:

式中,h

其中,更新门z

z

式中,σ()表示激活函数sigmoid;W

其中,第t个样本的候选隐藏状态

式中,tanh()表示双曲切线激活函数;W

其中,重置门r

r

式中,W

具体的,重置门r

回归模块主要由特征融合层和全连接层依次连接组成,全连接层用于将高维向量拉平,并输入到全连接层中,全连接层根据提取到的特征对温度偏差进行回归预测。

结合循环模块GRU输出的第t时刻的归一化过程变量的隐藏状态h

式中,S表示融合特征,融合特征S同时包含了时序信息和空间信息;H

其中,融合特征S经回归模块的全连接层回归处理后获得温度偏差预测值,温度偏差预测值具体根据以下公式确定:

式中,

传感器在实际应用场景中具备一定的损耗,这种损耗不同情况下不同的设备之间不相同,为了使得模型更加具有工业应用的特点,引入了动态自适应机制。其原理是将历史输入变量和对应的输出保留一份在数据存储区,当数据量达到阈值后,将数据存储区内的所有历史数据输入到模型中进行训练,动态调整模型参数,提升准确率。

以某电厂350MW火电机组在实际生产中采集到的数据为例。采集到的过程变量包括总煤量、总风量、水煤比等锅炉负荷变量,摆角燃烧器调节门反馈、炉膛/风箱差压控制反馈等锅炉炉膛内部变量,以及给煤机电机转速反馈信号等变量。其中对再热器出口温度偏差有影响的变量包括总煤量、总风量、总水量等负荷相关数据,某层某角二次风挡板位置反馈等控制变量,以及各火焰喷射角附近的风压、炉膛与风箱差压等,共计168个。按照其相关性或位置关系分为风门挡板位置变量、锅炉煤水状态变量、再热器相关变量、风粉风速变量共4 部分,每部分包含的变量个数如表1所示。

表1再热器温度偏差相关变量

时空融合深度神经网络的相关系数R

时空融合深度神经网络的相关系数比单一的轻量型网络MobileNet V2模型提升了10%,比单一的门控循环神经网络GRU模型提升了7%,预测效果得到提升。

时空融合深度神经网络的均方损失MSE比单一的轻量型网络MobileNet V2 模型减少了35%,比单一的门控循环神经网络GRU模型减少了30%,预测精度得以显著提升。

时空融合深度神经网络的样本准确率高于单一的轻量型网络MobileNet V2 和单一的门控循环神经GRU,预测准确率高达98.5%。

综上,如图3-图6所示,本发明提出的时空融合注意力机制的锅炉再热器温度偏差预测方法能够充分发挥出轻量型网络MobileNet V2在提取空间特征信息、门控循环神经网络GRU在提取时间特征信息以及注意力机制可以将两者很好地融合在一起的能力。并且融合算法能够达到更高的准确率,为锅炉生产运行系统提供了切实可行的温度偏差预测方法,保证了锅炉运行系统安全稳定运行。