挂烫机及其控制方法、控制装置和存储介质

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及挂烫机的控制方法技术领域,具体是指一种挂烫机及其控制方法、控制装置和存储介质。

背景技术

随着人们生活水平的提高,挂烫机的使用越来越广泛。不同厚度的衣物,其熨烫效果由蒸汽速度、蒸汽量等决定。常见的挂烫机有喷水量、蒸汽量小等常见痛点,无法满足用户快速熨烫衣物的需求。

发明内容

本发明的目的是提供一种挂烫机的控制方法,能够增大挂烫机的蒸汽的产生速度和产生量,满足用户快速熨烫衣物的需求。

本发明实施例的技术方案如下:

一种挂烫机的控制方法,所述挂烫机包括水泵、蒸汽发生器和安装在所述蒸汽发生器外侧的超声波模组,所述挂烫机的控制方法包括:

接收到高速蒸汽指令;

响应于所述高速蒸汽指令,控制所述挂烫机开启高速蒸汽模式,在所述高速蒸汽模式中:

控制所述蒸汽发生器进行加热;

控制所述水泵向所述蒸汽发生器泵水;

控制所述超声波模组启动工作。

在挂烫机的工作过程中,采用超声波模组产生的高频振动将蒸汽发生器内的水雾化成小液滴,小液滴更易被蒸汽发生器加热汽化成蒸汽,从而能达到增大蒸汽的产生量和产生速度的效果,提高了挂烫机的使用性能,满足用户快速熨烫衣物的需求。

一些示例性实施例中,所述挂烫机的控制方法还包括:

检测所述超声波模组的工作参数,基于所述超声波模组的工作参数超出设定参数范围,控制所述超声波模组停止工作。

在超声波模组工作过程中,检测超声波模组的工作参数,在超声波模组的工作参数超出设定参数范围时,超声波模组处于异常工作状态,此时控制超声波模组停止工作,以免超声波模组发生损坏影响,使用寿命。

一些示例性实施例中,所述挂烫机的控制方法还包括:

基于所述超声波模组停止工作时长达到第一设定时长,控制所述超声波模组重新启动工作。

在超声波模组停止工作时长达到第一设定时长时,可控制超声波模组重新启动工作,以实现高速出蒸汽的效果。在超声波模组停止工作的过程中,蒸汽发生器和水泵继续工作,且蒸汽发生器的加热功率和水泵的抽水速度可保持不变,以使挂烫机能够持续产生蒸汽。

一些示例性实施例中,基于所述超声波模组启动工作,所述蒸汽发生器以第一预设功率进行加热,所述水泵以第一预设转速抽水,

所述控制方法还包括:

基于所述超声波模组停止工作,控制所述蒸汽发生器以第二预设功率进行加热、所述水泵以第二预设转速抽水,所述第一预设功率小于所述第二预设功率,所述第一预设转速大于所述第二预设转速;

基于所述超声波模组停止工作时长达到第一设定时长,控制所述超声波模组重新启动工作。

在超声波模组正常工作的过程中,蒸汽发生器以第一预设功率进行加热,水泵以第一预设转速抽水;在超声波模组停止工作时,蒸汽发生器以第二预设功率进行加热,水泵以第二预设转速抽水,且第一预设功率小于第二预设功率,第一预设转速大于第二预设转速。即在超声波模组工作时,由于超声波模组能够加速蒸汽的产生速度,因此将水泵的抽水速度设置的较大,并可降低蒸汽发生器的加热功率;在超声波模组停止工作时,仅利用蒸汽发生器加热产生蒸汽,因此将蒸汽发生器的加热功率设置的较大,并将水泵的抽水速度设置的较小,以确保挂烫机的蒸汽的产生速度。

在超声波模组停止工作时长达到第一设定时长时,超声波模组重新启动工作,且调整蒸汽发生器以第一预设功率进行加热,水泵以第一预设转速抽水,以恢复高速出蒸汽的状态。

一些示例性实施例中,所述超声波模组的工作参数包括功率、频率和温度中的至少一个,

在以下条件中的至少一个满足时,确定所述超声波模组的工作参数超出设定参数范围:

所述超声波模组的工作功率超出设定功率范围;

所述超声波模组的实际工作频率超出设定频率范围;

所述超声波模组的温度超出设定温度范围。

当超声波模组的实际工作功率超出设定功率范围,和/或,超声波模组的实际工作频率超出设定频率范围,和/或,超声波模组的实际工作温度超出设定温度范围时,表示超声波模组处于异常工作状态,此时控制超声波模组停止工作,以实现对超声波模组的高温保护、空载保护。当超声波模组的实际工作功率在设定功率范围,超声波模组的实际工作频率在设定频率范围,超声波模组的实际工作温度在设定温度范围时,表示超声波模组处于正常工作状态,超声波可持续进行工作。

一些示例性实施例中,所述超声波模组以间歇性地方式进行工作。

超声波模组的工作受到使用环境温度的限制,在远高于室温(如≥150℃)的条件下,超声波模组不能连续工作。超声波模组以间歇性地方式进行工作,即超声波模组在正常工作过程中,启动工作一段时长,停止工作一段时长,交替进行启动工作和停止工作,如此可避免在高温下持续工作对超声波模组造成的损坏,保证了超声波模组的使用寿命。

一些示例性实施例中,以间歇性地方式进行工作的所述超声波模组,在一个工作周期内的工作时长大于等于间断时长。

超声波模组间歇性地进行工作时,在一个工作周期内,超声波模组的工作时长大于等于超声波模组的间断时长,如此可保证挂烫机的高速出蒸汽。

一些示例性实施例中,所述挂烫机的控制方法还包括:

接收到结束高速蒸汽模式的指令;

基于接收到的所述结束高速蒸汽模式的指令,停止所述高速蒸汽模式。

根据结束高速蒸汽模式的指令,可使挂烫机停止高速蒸汽模式,使蒸汽发生器、水泵和超声波模组停止工作,便于用户使用高速蒸汽模式进行熨烫。

一些示例性实施例中,所述挂烫机的控制方法还包括:

接收到常规蒸汽指令;

响应于所述常规蒸汽指令,控制所述挂烫机开启常规蒸汽模式,在所述常规蒸汽模式中:

控制所述蒸汽发生器进行加热;和

控制所述水泵向所述蒸汽发生器泵水。

在无需快速出蒸汽时,可使超声波模组停止工作,仅利用蒸汽发生器对水加热产生蒸汽。通过控制超声波模组工作或停止工作,可在高速蒸汽模式和常规蒸汽模式之间切换,增加了挂烫机的工作模式,提高了挂烫机的使用性能,满足了用户的不用使用需求。

一些示例性实施例中,所述蒸汽发生器在所述高速蒸汽模式中的加热功率小于等于所述蒸汽发生器在所述常规蒸汽模式中的加热功率;和/或,

所述水泵在所述高速蒸汽模式中的转速大于等于所述水泵在所述常规蒸汽模式中的转速。

在高速蒸汽模式中,超声波模组进行工作,能够加速蒸汽的产生速度,因此将水泵的抽水速度设置的较大,并可降低蒸汽发生器的加热功率;在常规蒸汽模式中,超声波模组不工作,仅利用蒸汽发生器加热产生蒸汽,因此将蒸汽发生器的加热功率设置的较大,并将水泵的抽水速度设置的较小,以确保挂烫机的蒸汽的产生速度。

一些示例性实施例中,所述挂烫机的控制方法还包括:

接收到结束常规蒸汽模式的指令;

基于接收到的所述结束常规蒸汽模式的指令,停止所述常规蒸汽模式。

根据结束常规蒸汽模式的指令,可使挂烫机停止常规蒸汽模式,使蒸汽发生器和水泵停止工作,便于用户使用常规蒸汽模式进行熨烫。

一些示例性实施例中,在所述高速蒸汽模式和/或所述常规蒸汽模式中,基于所述蒸汽发生器的加热时长达到第二设定时长,控制所述水泵开始泵水;或者,控制所述蒸汽发生器和所述水泵同时工作。

在高速蒸汽模式和/或常规蒸汽模式中,可首先使蒸汽发生器加热,再启动水泵供水,这样当水流经蒸汽发生器的加热组件的加热表面时,加热表面具有较高温度,水可直接被加热表面加热产生高温蒸汽,提高了出蒸汽的速度和温度;或者,可使蒸汽发生器和水泵同时工作,由于水需要一段时间才能流至蒸汽发生器的加热组件的加热表面,因此当水流经蒸汽发生器的加热组件的加热表面时,加热表面具有较高温度,以便水被加热产生蒸汽。

一些示例性实施例中,在所述高速蒸汽模式中,基于所述蒸汽发生器的加热时长或所述水泵的泵水时长达到第三设定时长后,控制所述超声波模组启动工作。

在蒸汽发生器的加热时长或水泵的泵水时长达到第三设定时长后,蒸汽发生器内腔的底部可留有水,此时可启动超声波模组,利用高频振动将底部的水雾化成小液滴,再被蒸汽发生器的加热组件加热成高温蒸汽。

一些示例性实施例中,所述挂烫机的控制方法还包括:

在所述超声波模组工作时,基于接收到的调节所述超声波模组的功率的指令,调节所述超声波模组的工作功率。

在超声波模组工作的过程中,可根据接收到的指令,调节超声波模组的工作功率,以调节蒸汽的产生速度,满足用户的不同使用需求。

本发明实施例还提供了一种挂烫机的控制装置,包括处理器、存储器以及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述计算机程序被所述处理器执行时实现前述的控制方法的步骤。

本发明实施例还提供了一种挂烫机,包括前述的挂烫机的控制装置。

挂烫机包括前述的挂烫机的控制装置,即具有前述挂烫机的控制装置及控制方法的全部优点。

本发明实施例还提供了一种非瞬态计算机可读的存储介质,所述存储介质上存储有可在处理器上运行的计算机程序,所述计算机程序被所述处理器执行时实现前述的挂烫机的控制方法的步骤。

附图说明

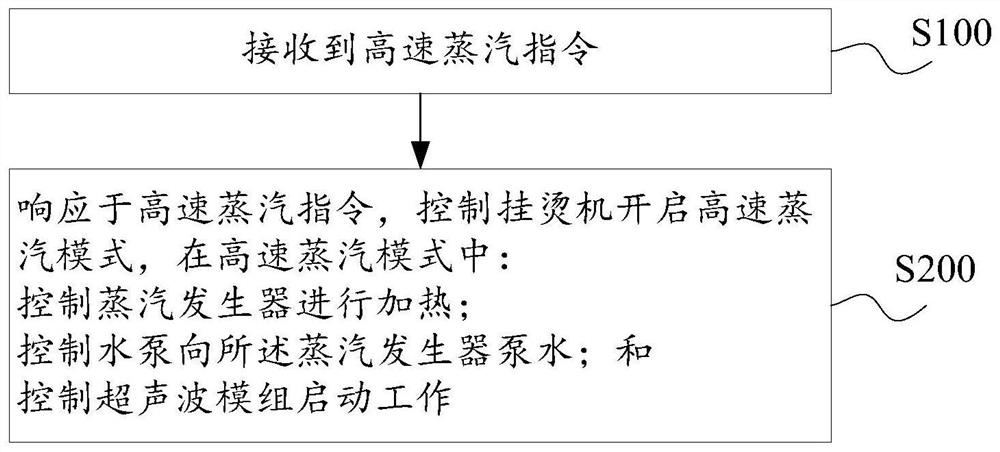

图1为本发明一个实施例提供的挂烫机的控制方法的流程示意图;

图2a为本发明一个实施例提供的挂烫机的控制方法中高速蒸汽模式的流程示意图;

图2b为本发明另一个实施例提供的挂烫机的控制方法中高速蒸汽模式的流程示意图;

图3为本发明一个实施例提供的挂烫机的控制方法中常规蒸汽模式的流程示意图;

图4为本发明一个实施例提供的挂烫机的控制装置的示意框图;

图5为本发明一个实施例提供的挂烫机的结构示意图;

图6为本发明一个实施例提供的挂烫机的立体结构示意图;

图7为本发明一个实施例提供的挂烫机的主机的剖视示意图;

图8为本发明一个实施例提供的挂烫机的控制方法中除垢模式的流程示意图;

图9为本发明另一个实施例提供的挂烫机的控制方法中除垢模式的流程示意图。

附图中,各标号所代表的部件列表如下:

1-挂烫机,11-烫头组件,12-导汽组件,13-主机,131-蒸汽发生器,132-超声波模组,133-储水箱,134-废水箱,135-水泵,136-排污通道,137-排污开关,2-控制装置,21-存储器,22-处理器。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

本发明实施例提供了一种挂烫机的控制方法。其中,挂烫机包括水泵、蒸汽发生器和安装在蒸汽发生器外侧的超声波模组,水泵可向蒸汽发生器供水,蒸汽发生器可将水加热产生蒸汽,超声波模组安装在蒸汽发生器的外侧(如底侧等),超声波模组产生的高频振动将蒸汽发生器内的水雾化成小液滴,小液滴更易被蒸汽发生器加热汽化成蒸汽,从而能达到增大蒸汽的产生量和产生速度的效果。

如图1所示,挂烫机的控制方法包括:

步骤S100:接收到高速蒸汽指令;

步骤S200:响应于高速蒸汽指令,控制挂烫机开启高速蒸汽模式,在高速蒸汽模式中:

控制蒸汽发生器进行加热;

控制水泵向蒸汽发生器泵水;和

控制超声波模组启动工作。

在挂烫机的工作过程中,可采用超声波模组产生的高频振动将蒸汽发生器内的水雾化成小液滴,小液滴更易被蒸汽发生器加热汽化成蒸汽,从而能达到增大蒸汽的产生量和产生速度的效果,提高了挂烫机的使用性能,满足用户快速熨烫衣物的需求。

一些示例性实施例中,挂烫机的控制方法还包括:

检测超声波模组的工作参数,基于超声波模组的工作参数超出设定参数范围,控制超声波模组停止工作。

在超声波模组工作过程中,检测超声波模组的工作参数,在超声波模组的工作参数超出设定参数范围时,超声波模组处于异常工作状态,此时控制超声波模组停止工作,以免超声波模组发生损坏影响,使用寿命。

一些示例性实施例中,超声波模组的工作参数包括功率、频率和温度中的至少一个。

在以下条件中的至少一个满足时,确定超声波模组的工作参数超出设定参数范围:

超声波模组的工作功率超出设定功率范围;

超声波模组的工作频率超出设定频率范围;

超声波模组的温度超出设定温度范围。

如:设定频率范围为设定功率至增幅50%(设定功率至1.5*设定功率)的范围,设定频率范围为设定频率至增幅50%(设定频率至1.5*设定频率)的范围,设定温度范围为不大于130℃。

当超声波模组的实际工作功率超出设定功率范围(如大于1.5*设定功率),和/或,超声波模组的实际工作频率超出设定频率范围(如大于1.5*设定频率),和/或,超声波模组的实际温度超出设定温度范围(如大于130℃)时,即超声波模组的实际工作功率、实际工作频率和实际温度中的任一个工作参数超出设定范围时,表示超声波模组处于异常工作状态,此时控制超声波模组停止工作,以实现对超声波模组的高温保护、空载保护。

当超声波模组的实际工作功率在设定功率范围,超声波模组的实际工作频率在设定频率范围,超声波模组的实际温度在设定温度范围时,即超声波模组的实际工作功率、实际工作频率和实际温度等工作参数全部处于设定范围内时,表示超声波模组处于正常工作状态,超声波可持续进行工作。

通过检测超声波模组的工作参数,可获知超声波模组的实际工作状况,并在超声波模组发生异常时,对超声波模组进行停机保护。

一些示例性实施例中,挂烫机的控制方法还包括:

基于超声波模组停止工作时长达到第一设定时长,控制超声波模组重新启动工作。

在超声波模组停止工作第一设定时长后,可控制超声波模组重新启动工作,以实现高速出蒸汽的效果。在超声波模组工作的过程中,可以每间隔一段时间对超声波模组的工作参数进行一次检测,以确保超声波模组在正常工作状态下工作。

在超声波模组停止工作的过程中,蒸汽发生器和水泵继续工作,且蒸汽发生器的工作功率和水泵的抽水速度可保持不变,以使挂烫机能够持续产生蒸汽。

在图2a所示的实施例中,挂烫机启动高速蒸汽模式后,执行以下步骤:

步骤S202:蒸汽发生器以功率P1加热;

步骤S204:水泵以转速V1抽水;

步骤S206:启动超声波模组;

步骤S208:判断超声波模组的工作功率、工作频率和工作温度是否在设定参数范围内;若是,返回步骤S208;若否,进入步骤S210;

步骤S210:超声波模组停止工作t1时间,返回步骤S206。

一些示例性实施例中,基于超声波模组启动工作,蒸汽发生器以第一预设功率进行加热,水泵以第一预设转速抽水。

挂烫机的控制方法还包括:

基于超声波模组停止工作,控制蒸汽发生器以第二预设功率进行加热、水泵以第二预设转速抽水,第一预设功率小于第二预设功率,第一预设转速大于第二预设转速;和

基于超声波模组停止工作时长达到第一设定时长,控制超声波模组重新启动工作。

在超声波模组正常工作的过程中,蒸汽发生器的加热功率为第一预设功率,水泵的抽水速度为第一预设转速;在超声波模组停止工作时,调节蒸汽发生器的加热功率和水泵的抽水速度,使蒸汽发生器的加热功率为第二预设功率,水泵的抽水速度为第二预设转速,且第一预设功率小于第二预设功率,第一预设转速大于第二预设转速。即在超声波模组工作时,由于超声波模组能够加速蒸汽的产生速度,因此将水泵的抽水速度设置的较大,并可降低蒸汽发生器的加热功率;在超声波模组停止工作时,仅利用蒸汽发生器加热产生蒸汽,因此将蒸汽发生器的加热功率设置的较大,并将水泵的抽水速度设置的较小,以确保挂烫机的蒸汽的产生速度。

在超声波模组停止工作第一设定时长后,重新启动超声波模组,且调整蒸汽发生器以第一预设功率进行加热,水泵以第一预设转速抽水,以恢复高速出蒸汽的状态。

在图2b所示的实施例中,挂烫机启动高速蒸汽模式后,执行以下步骤:

步骤S302:蒸汽发生器以功率P1加热;

步骤S304:水泵以转速V1抽水;

步骤S306:启动超声波模组;

步骤S308:判断超声波模组的工作功率、工作频率和工作温度是否在设定参数范围内;若是,返回步骤S208;若否,进入步骤S310;

步骤S310:超声波模组停止工作,将蒸汽发生器的功率调整为P2,将水泵的转速调整为V2抽水;

步骤S312:经过t1时间后,超声波模组启动工作,将蒸汽发生器的功率调整为P1,将水泵的转速调整为V1抽水,返回步骤S308。

其中,P2>P1,V2<V1,t1≥5s。

一些示例性实施例中,超声波模组以间歇性地方式进行工作。

超声波模组的工作受到使用环境温度的限制,在远高于室温(如≥150℃)的条件下,超声波模组不能连续工作。将超声波模组设置成以间歇性地方式进行工作,即超声波模组在正常工作过程中,启动工作一段时长,停止工作一段时长,交替进行启动工作和停止工作,如此可避免在高温下持续工作对超声波模组造成的损坏,保证了超声波模组的使用寿命。

一些示例性实施例中,以间歇性地方式进行工作的超声波模组,在一个工作周期内的工作时长大于等于间断时长。如:在一个工作周期内,超声波模组工作5s或10s,间断5s。

超声波模组间歇性地进行工作时,在一个工作周期内,超声波模组的工作时长大于等于超声波模组的间断时长,如此可保证超声波模组的正常工作,且可保证挂烫机能够高速出蒸汽。

一些示例性实施例中,挂烫机的控制方法还包括:

接收到结束高速蒸汽模式的指令;

基于接收到的结束高速蒸汽模式的指令,停止高速蒸汽模式。

根据结束高速蒸汽模式的指令,可使挂烫机停止高速蒸汽模式,使蒸汽发生器、水泵和超声波模组停止工作。根据用户的指令来开启或停止高速蒸汽模式,方便用户控制挂烫机的高速蒸汽状态,便于用户使用高速蒸汽模式进行熨烫。

一些示例性实施例中,挂烫机的控制方法还包括:

接收到常规蒸汽指令;

响应于常规蒸汽指令,控制挂烫机开启常规蒸汽模式,在常规蒸汽模式中:

控制蒸汽发生器进行加热;和

控制水泵向蒸汽发生器泵水。

在无需快速出蒸汽时,可使超声波模组停止工作,仅利用蒸汽发生器对水加热产生蒸汽。通过控制超声波模组工作或停止工作,可在高速蒸汽模式和常规蒸汽模式之间切换,增加了挂烫机的工作模式,提高了挂烫机的使用性能,满足了用户的不用使用需求。

一些示例性实施例中,蒸汽发生器在高速蒸汽模式中的加热功率小于等于蒸汽发生器在常规蒸汽模式中的加热功率;和/或,

水泵在高速蒸汽模式中的转速大于等于水泵在常规蒸汽模式中的转速。

在高速蒸汽模式中,超声波模组进行工作,能够加速蒸汽的产生速度,因此将水泵的抽水速度设置的较大,并可降低蒸汽发生器的加热功率;在常规蒸汽模式中,超声波模组不工作,仅利用蒸汽发生器加热产生蒸汽,因此将蒸汽发生器的加热功率设置的较大,并将水泵的抽水速度设置的较小,以确保挂烫机的蒸汽的产生速度。当然,在高速蒸汽模式和常规蒸汽模式中,蒸汽发生器的加热功率可设置成相同,水泵的转速可设置成相同。

一些示例性实施例中,在常规蒸汽模式中,蒸汽发生器以第二预设功率进行加热、水泵以第二预设转速抽水。即,蒸汽发生器和水泵在常规蒸汽模式中的工作状态,可与蒸汽发生器和水泵在高速蒸汽模式中超声波模组停止工作后的工作状态相同。当然,蒸汽发生器和水泵在常规蒸汽模式中的工作状态,也可以与蒸汽发生器和水泵在高速蒸汽模式中超声波模组停止工作后的工作状态不相同。

一些示例性实施例中,挂烫机的控制方法还包括:

接收到结束常规蒸汽模式的指令;

基于接收到的结束常规蒸汽模式的指令,停止常规蒸汽模式。

根据结束常规蒸汽模式的指令,可使挂烫机停止常规蒸汽模式,使蒸汽发生器和水泵停止工作。根据用户的指令来开启或停止常规蒸汽模式,方便用户控制挂烫机的常规蒸汽状态,便于用户使用常规蒸汽模式进行熨烫。

在图3所示的实施例中,挂烫机启动常规蒸汽模式后,执行以下步骤:

步骤S102:蒸汽发生器以功率P2加热;

步骤S104:水泵以转速V2抽水。

一些示例性实施例中,在高速蒸汽模式和/或常规蒸汽模式中,基于蒸汽发生器的加热时长达到第二设定时长,控制水泵开始泵水;或者,控制蒸汽发生器和水泵同时工作。

在高速蒸汽模式和/或常规蒸汽模式中,可首先使蒸汽发生器加热,再启动水泵供水,这样当水流经蒸汽发生器的加热组件的加热表面时,加热表面具有较高温度,水可直接被加热表面加热产生高温蒸汽,提高了出蒸汽的速度和温度;或者,可使蒸汽发生器和水泵同时工作,由于水需要一段时间才能流至蒸汽发生器的加热组件的加热表面,因此当水流经蒸汽发生器的加热组件的加热表面时,加热表面具有较高温度,以便水被加热产生蒸汽。

一些示例性实施例中,在高速蒸汽模式中,基于蒸汽发生器的加热时长或水泵的泵水时长达到第三设定时长后,控制超声波模组启动工作。其中,第三设定时长可不小于5s。

高速蒸汽模式中,在蒸汽发生器的加热时长或水泵的泵水时长达到第三设定时长后,蒸汽发生器内腔的底部可留有水,此时可启动超声波模组,利用高频振动将底部的水雾化成小液滴,再被蒸汽发生器的加热组件加热成高温蒸汽,以便实现快速出蒸汽。

一些示例性实施例中,挂烫机的控制方法还包括:

在超声波模组工作时,基于接收到的调节超声波模组的功率的指令,调节超声波模组的工作功率。

在超声波模组工作的过程中,可根据接收到的指令,调节超声波模组的功率,以调节蒸汽的产生速度,满足用户的不同使用需求。

本发明实施例还提供了一种挂烫机的控制装置2,如图4所示,包括处理器22、存储器21以及存储在存储器21上并可在处理器22上运行的计算机程序,计算机程序被处理器22执行时实现前述的控制方法的步骤。

本发明实施例还提供了一种挂烫机1,包括前述的挂烫机的控制装置2。

挂烫机包括前述的挂烫机的控制装置,即具有前述挂烫机的控制装置及控制方法的全部优点。

本发明实施例还提供了一种非瞬态计算机可读的存储介质,存储介质上存储有可在处理器上运行的计算机程序,计算机程序被处理器执行时实现前述的挂烫机的控制方法的步骤。

下面结合附图介绍一个具体实施例。

该具体实施例提供了一种挂烫机及其控制方法。如图5-图7所示,挂烫机1包括:烫头组件11、导汽组件12和主机13。其中,烫头组件11直接作用于衣物或者需要进行熨烫的织物上,实现熨烫和除味等功能。主机13包含蒸汽产生和用于清洁的所有功能组件,包括但不局限于:蒸汽发生器131、超声波模组132、水泵135、储水箱133、排污通道136、排污开关137和废水箱134。主机13中的蒸汽发生器131产生的蒸汽通过导汽组件12传输到烫头组件11。

超声波模组132安装在蒸汽发生器131的外侧(如底侧),超声波模组132可通过刚性物质粘接在蒸汽发生器131上,以更好地向蒸汽发生器131传递高频振动。水泵135的出水口与蒸汽发生器131连通,用于向蒸汽发生器131供水。储水箱133与水泵135的入水口连通,用于储存净水。排污通道136与蒸汽发生器131的出水口连通,用于排出蒸汽发生器131内的污垢。蒸汽发生器131的出水口可以设置在蒸汽发生器131的底部位置。排污开关137设在排污通道136上,用于导通排污通道136或断开排污通道136。排污开关137可以为但不局限于:电磁阀、水泵等。废水箱134与排污通道136连通,用于收集蒸汽发生器131排出的污垢。

挂烫机具有常规蒸汽模式和高速蒸汽模式。

在常规蒸汽模式中,水泵135将储水箱133的水泵入蒸汽发生器131内,水经过蒸汽发生器131加热后汽化,产生蒸汽,蒸汽由烫头组件11喷出。

在高速蒸汽模式中,水泵135将储水箱133的水泵入蒸汽发生器131内之后,利用超声波模组132的超声雾化功能,将蒸汽发生器131一次加热后残余的液态水打散为小液滴,小液滴经过蒸汽发生器131二次加热后快速汽化,能够显著增加蒸汽的产生量和产生速度,产生的蒸汽由烫头组件11喷出。由于高温工作环境和超声波模组132的高频振动,对超声波模组132的工作参数,如工作功率和工作频率进行监控,当工作功率和工作频率的波动幅度均未超出规定范围,则超声波模组132继续工作,否则超声波模组132停止工作,一段时间后重启超声波模组132。烫头喷出间断高速蒸汽;

在挂烫机工作时,用户可根据需求选择常规蒸汽模式和高速蒸汽模式,且在高速蒸汽模式中,可根据超声波模组132的工作参数,判断其工作状态,控制超声波模组132自动启停,且超声波模组132的工作功率可调。

超声波模组132除可以用于提高蒸汽的产生速度和产生量之外,还可以用于蒸汽发生器131的除垢。除垢完成后,可打开排污开关137,使蒸汽发生器131的污水可通过排污通道136排至废水箱134。

超声波除垢属于物理除垢方式,超声波高频振动会带动整个蒸汽发生器131振动,以对蒸汽发生器131内部进行有效的清洗,去除蒸汽发生器131内部产生的水垢,超声波这种物理除垢方式,不会对蒸汽发生器131的加热表面的结构造成损坏。

本发明的实施例提供了一种挂烫机的控制方法,如图8所示,包括:

步骤S300:接收到除垢请求;

步骤S400:响应于除垢请求,运行除垢模式;在除垢模式中,超声波模组启动工作,对蒸汽发生器进行超声波振荡处理。

通过超声波模组的高频振动的物理除垢方式,能够将蒸汽发生器131内的水垢振碎,有效除去蒸汽发生器131中产生的水垢,防止蒸汽发生器131持续结垢老化。并且,超声波除垢的方式不会对蒸汽发生器131内部表面结构造成任何损坏,安全可靠,有效地保护了蒸汽发生器131的完好。此外,超声波除垢的方式操作简单、自动化程度高,除垢过程可通过挂烫机1的除垢模式自动完成,无需用户手动操作,提高了用户的使用体验。

在实际使用中,可将除垢模式细分为多个档位,例如:针对水垢情况轻微的短时间、振动幅度小的第一除垢模式,以及针对水垢情况较严重的长时间、振动幅度大的第二除垢模式,以提高水垢的清除效果,且在水垢情况不严重时,大幅减少清除水垢的时间,减少挂烫机1的运行时间及电能消耗。同时,多种除垢模式也可增加用户的选择范围,使用户根据蒸汽发生器131中不同的水垢情况自行选择合适的除垢模式,提高用户的使用体验。

在一示例性实施例中,基于挂烫机达到预设的除垢条件,发出除垢提醒。

在挂烫机1达到预设的除垢条件时,即,挂烫机1自动判断蒸汽发生器131中的水垢达到需要处理的程度时,发出除垢提醒,以提醒用户进行除垢操作,避免因用户忽略或遗忘等因素,造成蒸汽发生器131中水垢过于严重难以清除,同时也避免因水垢严重而影响挂烫机1的使用效果。这样,当需要除垢时,机器会自动发出提醒,无需用户时常打开机器查看蒸汽发生器131的内部情况,也无需用户自己记录日期保证定期进行除垢,从而提高了用户的使用体验。

在实际使用中,除垢提醒可以有多种方式,包括但不局限于声音信号、灯光信号、画面信号等。比如:挂烫机1发出提示音,以提醒用户操作挂烫机进行除垢;或者,挂烫机1在显示屏上进行除垢提示,当用户按键确认后挂烫机1即可进行除垢。

此外,对于预设条件,可根据挂烫机1的不同进行调整,例如:对于受水垢影响较大的设备,可将预设条件设为较低值,即,当水垢为较轻程度时即满足了预设条件,此时挂烫机1发出除垢提醒。对于受水垢影响较小的设备,可将预设条件设为较高值,以适当降低除垢操作的频率,即,当水垢为较严重程度时才满足预设条件,此时挂烫机1方可发出除垢提醒。

在一示例性实施例中,发出除垢提醒,包括:发出是否进入除垢模式的提示信息,供用户选择。

接收到除垢请求,包括:检测到用户选择进入除垢模式。

挂烫机1在发出除垢提醒时,直接发出是否进入除垢模式的提示信息,以方便用户操作,用户直接选择确认进入除垢模式,即发送了除垢请求。当检测到用户选择进入除垢模式,即可使挂烫机1自动进入除垢模式,操作简单快捷;而当用户急需使用挂烫机1或者发生其他不适于立即进行除垢处理的情况时,用户也可以选择不进入除垢模式,则机器不会进入除垢模式。该方案人性化的设置提高了用户的使用体验。

对于提示信息的处理,可以有多种方式,如:当用户按下确认按键时,挂烫机1进入除垢模式,当用户按下取消按键时,挂烫机1不进行除垢模式;或者,当用户未响应(未进行任何按键操作)时,挂烫机1在一定时间后自动进入除垢模式,当用户按下取消按键时,挂烫机1不进行除垢模式。

当然,挂烫机1还具备正常进入除垢模式的方式,如:在用户主动要对挂烫机进行除垢时,可直接操作挂烫机1使其进行除垢,而无需等待挂烫机1的提示。

在一种示意性的实施例中,除垢提醒包括声音信号和/或灯光信号,用户收到提醒后,手动触发除垢触发件(如按键、旋钮等)。

在一示例性实施例中,预设的除垢条件包括:挂烫机的水垢生成评估参数的累计值达到预设值。控制方法还包括:每完成一次除垢模式,将水垢生成评估参数的累计值清零。

水垢生成评估参数的累计值达到设定值时,即达到预设的除垢条件,挂烫机1开始除垢,在每次除垢完成后,水垢生成评估参数的累计值清零重新开始累计,使下一次的除垢计算周期不受上一个除垢周期的影响,保证每次除垢均在达到预设条件时开启(或提示开启),降低了出现意外的可能性,提高了挂烫机1的工作可靠性。

水垢生成评估参数的累计值可根据实际情况选择,如:可将挂烫机1在上一次除垢之后工作的总时长作为水垢生成评估参数的累计值,在每次除垢完成后,水垢生成评估参数的累计值清零后重新开始计算,达到预设值后进行(或提示进行)下一次除垢操作,完成后再次清零并重新计算,以此循环。

当然,水垢生成评估参数的累计值还可选择其他参数,如:将挂烫机1在上一次除垢之后的累计开机时长(而非工作时长)作为水垢生成评估参数的累计值,在除垢完成后经过预设时长后,挂烫机1进行(或提示进行)下一次除垢操作,完成后再次清零并重新计算,以此循环。

除上述参数作为水垢生成评估参数的累计值外,还可选取其他参数作为水垢生成评估参数的累计值,如:蒸汽发生器131内的累计进水量、蒸汽发生器131内的累计TDS(Total dissolved solids,溶解性总固体)值等,本申请对此并不限制。

在一示例性实施例中,挂烫机的水垢生成评估参数的累计值达到预设值,包括以下任一种或任意多种的组合:挂烫机的累计开机时长大于第四设定时长;蒸汽发生器的累计工作时长达到第五设定时长;蒸汽发生器内的累计进水量达到设定水量;蒸汽发生器内的累计TDS值达到设定值。

挂烫机1的累计开机时长、蒸汽发生器131的累计工作时长、蒸汽发生器131内的累计进水量、蒸汽发生器131内的累计TDS值,均与蒸汽发生器131内的水垢量正相关,换言之,挂烫机1的累计开机时长越长,蒸汽发生器131内的水垢量越多。蒸汽发生器131的累计工作时长越长,蒸汽发生器131内的水垢量越多。蒸汽发生器131内的累计进水量越多,蒸汽发生器131内的水垢量越多。蒸汽发生器131内的累计TDS值越多,蒸汽发生器131内的水垢量越多。

因此,挂烫机1的累计开机时长、蒸汽发生器131的累计工作时长、蒸汽发生器131内的累计进水量、蒸汽发生器131内的累计TDS值中的一者或任意多者的组合,均可以作为水垢生成评估参数的累计值,用来判断挂烫机是否需要除垢。

并且,预设条件的选择参数多样,提高了针对不同情况下挂烫机1的预设条件的可选择性,使挂烫机1在不同情况下均可选择合适的参数作为预设条件。并且,多种参数可组合作为预设条件,提高了除垢模式开启的可靠性,避免除垢模式的误开启(误提醒)。

其中,第四设定时长在1小时至100小时的范围内。

应当理解的是,除上述条件外,还可采用其他合适的参数作为预设条件,在使用中可根据实际情况进行调整,本申请对此并不限制。

在一示例性实施例中,接收到除垢请求,包括:接收用户通过除垢触发件输入的除垢请求;和/或,接收终端设备发送的除垢请求。

在一具体实施例中,挂烫机1可通过多种方式手动进入除垢模式,这有利于满足用户的即时除垢需求,满足用户的不同使用习惯。比如:有的用户喜欢每次用完挂烫机1后立即进行除垢处理,有的用户则喜欢定期进行除垢处理。这样,机器没有发出除垢提醒时,也可以通过手动的方式进入除垢模式,丰富了产品的功能模式,有利于进一步提高用户的使用体验。

其中,接收用户通过除垢触发件输入的除垢请求,除垢触发件可以为但不局限于:除垢键、功能旋钮等。即,用户可以直接操作挂烫机1,选择除垢模式。比如挂烫机1设有除垢键,通过按压或点击除垢键选择除垢模式;或者挂烫机1设有功能旋钮,功能旋钮对应多种功能模式标识,通过将功能旋钮旋转到除垢模式标识处选择除垢模式。

接收终端设备发送的除垢请求,终端设备包括但不局限于:手机、电脑、Ipad等。该方案中,挂烫机1与终端设备通讯连接,用户可以通过终端设备来控制挂烫机1进入除垢模式。该方案符合智能家居的理念,有利于进一步提高用户的使用体验。

两种方式均可主动开启除垢模式,保证了挂烫机1能够在水垢严重时适时开启除垢模式,保证了挂烫机1的可靠工作。用户可在需要时主动开启除垢模式,操作灵活。

挂烫机1发出是否进入除垢模式的提示信息后用户确认开启除垢模式的方式,用户操作方便,用户直接确认即可使挂烫机1进入除垢模式,操作简单快捷,人性化的设置提高了用户的使用体验。

在一示例性实施例中,在除垢模式中,还包括:向蒸汽发生器供水;基于蒸汽发生器内的水量达到第一设定水量,停止向蒸汽发生器供水,并执行对蒸汽发生器进行超声波振荡处理的步骤。

在除垢过程中,先自动向蒸汽发生器131供水,然后对蒸汽发生器131进行超声波振荡处理,使得蒸汽发生器131内被振碎的水垢可以混合在水中,混合在水中的水垢可以随水快速排出。该方案实现了自动供水、自动除垢,有利于提高除垢效率,进一步提高用户的使用体验。当然,也可以通过手动的方式向蒸汽发生器131供水,则除垢方法不包括加水的过程。

其中,第一设定水量可以是蒸汽发生器131的额定水量,也可以是蒸汽发生器131装满水的水量。第一设定水量可以通过水位、重量或体积进行衡量,水位可通过水位计测量,重量可通过重量传感器测量,体积可通过重量或水位换算得到。

判定蒸汽发生器131内的水量达到第一设定水量的条件包括以下任一种或任意多种的组合:向蒸汽发生器131的供水时长达到设定供水时长;蒸汽发生器131内的水位达到设定水位。

在实际操作中,可设置超声波模组132发射超声波进行除垢,超声波模组132可通过刚性连接的方式固定在蒸汽发生器131的外表面上,使蒸汽发生器131在超声波振动器的带动下高频振动,以达到除垢的效果。

在一示例性实施例中,除垢方法还包括:基于对蒸汽发生器的超声波振荡处理时长达到第六设定时长,停止对蒸汽发生器进行超声波振荡处理;导通与蒸汽发生器连通的排污通道,排出蒸汽发生器内的污垢。

设置第六设定时长,以精确控制超声波振荡处理时间,避免超声波振荡处理时间过短而无法达到预期除垢效果,同时也避免超声波振荡处理时间过长而延长除垢时间、浪费电能。在超声波除垢停止后,开启排污通道136,将带有水垢的水排出蒸汽发生器131,实现自动排污功能,整个过程自动化程度高,无需用户操作,除垢完成后自动将污垢排出,不影响后续挂烫机1的正常使用,提高了除垢方法的实用性。

当然,也可以采用手动的方式排出蒸汽发生器131内的污垢,则除垢方法不包括排污的过程。

第六设定时长可以设置在10秒至1小时的范围内。排污通道136的导通方式包括以下任一种或任意多种的组合:打开连通排污通道136的水泵;打开连通排污通道136的排水阀,排水阀可以为电磁阀。

应当理解的是,对于第六设定时长,可根据挂烫机1的不同进行调整,例如:对于受水垢影响较大、水垢容易聚集严重的设备,可将第六设定时长设置为较大值,即,对蒸汽发生器131进行较长时间的超声波除垢处理,以提高除垢效果。对于受水垢影响较小、水垢不易聚集的设备,可将第六设定时长设置为较小值,以适当降低除垢操作的时长,即,对蒸汽发生器131进行较短时间的超声波除垢处理,以缩短除垢时长,节省电能。

在一示例性实施例中,除垢方法还包括:基于蒸汽发生器内的水量减少至第二设定水量,断开排污通道;结束除垢模式。

将第二设定水量作为排污结束的依据,准确可靠,避免排污过程意外结束等情况,提高挂烫机1除垢工作的可靠性。该方案实现了排污通道136的自动关闭,保证后续使用过程可以直接向蒸汽发生器131内供水,而无需担心漏关排污通道136导致漏水的情况发生。

判定所述蒸汽发生器131内的水量减少至第二设定水量的条件包括以下任一种或任意多种:排污通道136的导通时长达到设定排污时长;蒸汽发生器131内的水位降低至设定水位。

在应用中,第二设定水量可以是零,即,将蒸汽发生器131中的水完全排净后视为除垢模式结束;也可以大于零,即,蒸汽发生器131中剩余少量水时,视为除垢模式结束。第二设定数量可以通过水位、重量或体积进行衡量,水位可通过水位计测量,重量可通过重量传感器测量,体积可通过重量或水位换算得到。

在一示例性实施例中,除垢方法还包括:结束除垢模式后,执行关机操作。

在除垢模式结束后,即除垢工作完成,控制挂烫机1自动关机,避免挂烫机1长时间待机浪费电能,避免挂烫机1长时间处于开机状态而降低使用寿命。

挂烫机1发出是否进入除垢模式的提示信息后用户确认开启除垢模式,以及用户主动操作挂烫机1开启除垢模式,在这两情况下,在除垢模式结束后,挂烫机1均自动关机。

应当理解的是,在实际应用中,也可在除垢模式结束后,新增其他模式工作,然后视情况决定是否关机,如:在除垢模式后,增加冲洗模式,用清水对蒸汽发生器131进行一次或多次冲洗,以将蒸汽发生器131内部残留的水及污垢等进行清除,以保证挂烫机1下次开机时的正常工作,避免残留污垢对挂烫机1的正常工作造成影响,在冲洗模式完成后,挂烫机1关机。

在一示例性实施例中,除垢方法还包括:获取参数设置信息,根据参数设置信息调节挂烫机的运行参数。

不同的挂烫机1,其蒸汽发生器131的结构不尽相同,且用户的除垢需求也不尽相同,则除垢模式也不尽相同。因此,用户可以根据具体的除垢需求来设置相应的参数,使挂烫机1相应调节参数,进而满足用户的个性化使用需求。

比如:当挂烫机1的除垢条件达到预设条件发出除垢提醒时,表明蒸汽发生器131内水垢量较多,此时第六设定时长可以长一些。当用户每次使用完毕,手动输入除垢请求时,由于蒸汽发生器131内的水垢量较少,此时第六设定时长可以短一些。

当然,用户也可以不进行个性化设置,直接选择预设的程序进行除垢操作。

下面结合图9介绍一个具体实施例。

如图9所示,挂烫机的控制方法,包括以下步骤:

步骤S402:判断是否开启除垢;若是,进入步骤404;若否,结束;

步骤S404:启动水泵;

步骤S406:判断蒸汽发生器中水量是否大于第一设定水量;若是,进入步骤S408;若否,返回步骤S404;

步骤S408:停止水泵;

步骤S410:启动超声波模组;

步骤S412:判断超声波模组工作时间是否大于第六设定时长;若是,进入步骤S414;若否,返回步骤S410;

步骤S414:停止超声波模组;

步骤S416:导通排污通道;

步骤S418:判断蒸汽发生器中的水量是否减少至第二设定水量;若是,进入步骤S420;若否,返回步骤S416;

步骤S420:关闭排污通道。

该挂烫机的除垢方法可以有两种模式:

1)自动除垢模式:通过记录用户使用挂烫机进行工作的总时间长度(挂烫机的累计运行时长),当挂烫机进行工作的总时长长度大于第四设定时长时,机器自动提示用户进入除垢模式,用户只需要按下确认键即可,挂烫机会开启自动除垢模式,运行图9的除垢逻辑,除垢完成后自动关机。

2)个性化除垢模式:用户可以根据自己的习惯选择除垢功能,该模式不受任何限制,用户可以根据自己的需要随时进行除垢,在用户选择除垢功能后,挂烫机进入除垢模式,运行图9的除垢逻辑,除垢完成后自动关机。

本发明实施例提供的除垢方法,通过超声波高频振动的物理除垢方式,有效除去蒸汽发生器131中产生的水垢,防止蒸汽发生器131持续结垢老化。并且,超声波除垢的方式不会对蒸汽发生器131内部表面结构造成任何损坏,安全可靠,有效地保护了蒸汽发生器131的完好。此外,超声波除垢的方式操作简单、自动化程度高,除垢过程可通过挂烫机的除垢模式自动完成,无需用户手动操作,提高了用户的使用体验。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

本领域普通技术人员可以理解,上文中所公开方法中的全部或某些步骤、系统、装置中的功能模块/单元可以被实施为软件、固件、硬件及其适当的组合。在硬件实施方式中,在以上描述中提及的功能模块/单元之间的划分不一定对应于物理组件的划分;例如,一个物理组件可以具有多个功能,或者一个功能或步骤可以由若干物理组件合作执行。某些组件或所有组件可以被实施为由处理器,如数字信号处理器或微处理器执行的软件,或者被实施为硬件,或者被实施为集成电路,如专用集成电路。这样的软件可以分布在计算机可读介质上,计算机可读介质可以包括计算机存储介质(或非暂时性介质)和通信介质(或暂时性介质)。如本领域普通技术人员公知的,术语计算机存储介质包括在用于存储信息(诸如计算机可读指令、数据结构、程序模块或其他数据)的任何方法或技术中实施的易失性和非易失性、可移除和不可移除介质。计算机存储介质包括但不限于RAM、ROM、EEPROM、闪存或其他存储器技术、CD-ROM、数字多功能盘(DVD)或其他光盘存储、磁盒、磁带、磁盘存储或其他磁存储装置、或者可以用于存储期望的信息并且可以被计算机访问的任何其他的介质。此外,本领域普通技术人员公知的是,通信介质通常包含计算机可读指令、数据结构、程序模块或者诸如载波或其他传输机制之类的调制数据信号中的其他数据,并且可包括任何信息递送介质。

此外,在描述具有代表性的实施例时,说明书可能已经将方法和/或过程呈现为特定的步骤序列。然而,在该方法或过程不依赖于本文所述步骤的特定顺序的程度上,该方法或过程不应限于所述的特定顺序的步骤。如本领域普通技术人员将理解的,其它的步骤顺序也是可能的。因此,说明书中阐述的步骤的特定顺序不应被解释为对权利要求的限制。此外,针对该方法和/或过程的权利要求不应限于按照所写顺序执行它们的步骤,本领域技术人员可以容易地理解,这些顺序可以变化,并且仍然保持在本申请实施例的精神和范围内。