无线充电线圈制备工艺

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及无线充电线圈制造技术领域,尤其涉及无线充电线圈制备工艺。

背景技术

无线充电技术作为一种近年来新兴的无线电能传输技术,在消费电子领域,无线充电技术的出现让电子设备的充电问题摆脱了数据线的“束缚”,为人们的生活提供了更多的便利。目前,手机的无线充电主要由手机内接收端中的线圈与充电基台中发射端的线圈通过电磁感应原理实现,而线圈作为无线充电模组的重要组成部分之一,传统制造工艺是通过漆包线的卷绕得到成品线圈,但是使用单一铜线进行卷绕得到的线圈存在尺寸较大、线路间距不固定、发射效率较低等缺陷,为实现更高效的无线充电途径,需要探索更多的线圈制造工艺。因此,使用蚀刻或激光镭射对铜箔整体进行加工处理得到线圈的工艺成为了新的研究热点。激光镭射法是通过预先设计好的图案对铜箔进行激光切割,得到完整的螺旋形线路,激光切割具有可设计性好、效率高等优势,但是使用激光切割工艺切割线圈的过程中,激光切出线圈线路的一瞬间,线圈会由于自身重力出现垂落的现象,导致线圈变形,这会直接影响到线圈品质。

发明内容

本发明所要解决的技术问题是:提供一种生产良率高的无线充电线圈制备工艺。

为了解决上述技术问题,本发明采用的技术方案为:无线充电线圈制备工艺,包括如下步骤:

获取金属基板,所述金属基板包括线圈部;

在所述线圈部上表面进行激光切割形成多个螺旋状盲槽;

在所述线圈部上表面进行激光切割形成多个螺旋状长孔,多个所述螺旋状长孔和螺旋状盲槽交错相连;

在所述金属基板的上表面覆盖固持膜;

将所述金属基板翻面,在所述金属基板的下表面进行激光切割以分离出所述线圈部;

在所述线圈部下表面曝光显影形成线圈图案掩膜,所述线圈图案掩膜对应所述螺旋状盲槽设置;

对所述线圈部进行化学刻蚀以使所述螺旋状盲槽连通所述线圈部的下表面;

去除所述线圈部上的线圈图案掩膜,得到充电线圈。

本发明的有益效果在于:本无线充电线圈制备工艺对金属基板进行分步加工,初步加工时采用激光切割仅对金属基板的部分区域进行切割,具有螺旋状盲槽的区域会对切割出螺旋状长孔的区域形成固持作用,不会使未成型的线圈发生严重的垂落现象。对金属基板上表面进行覆固持膜处理后翻面,对金属基板下表面进行化学刻蚀,使得螺旋状盲槽打通金属基板,从而获得连续性的螺旋状线圈,实现无线充电线圈的制造,其中螺旋状盲槽还能够减小化学刻蚀的深度,从而减小了对材料的横向腐蚀,利于保证线圈横截面的规整性。同时,充电线圈与粘贴在线圈下方的固持膜组成的整体结构,可以保证制造完成的充电线圈在后续加工、运输过程中依旧保持稳定的固持结构。

附图说明

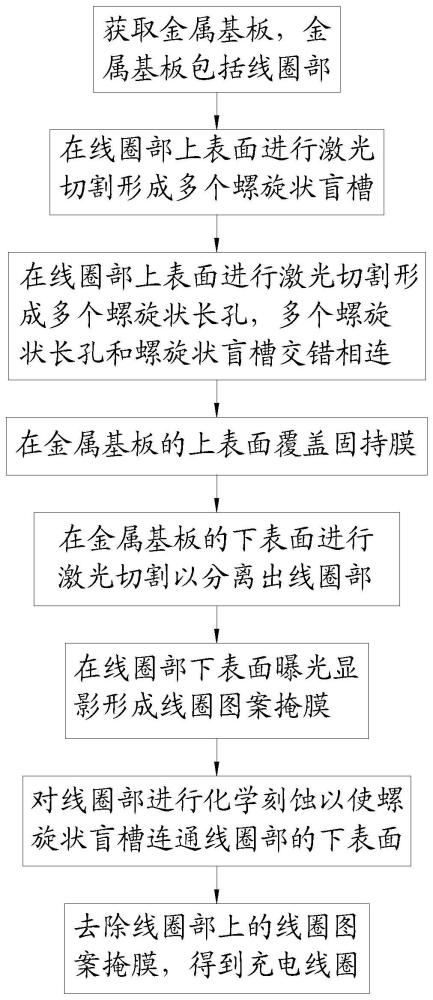

图1为本发明实施例一的无线充电线圈制备工艺的流程示意图;

图2为本发明实施例一的无线充电线圈制备工艺步骤1中金属基板的结构示意图;

图3为本发明实施例一的无线充电线圈制备工艺步骤2中金属基板的结构示意图;

图4为本发明实施例一的无线充电线圈制备工艺步骤3中金属基板的结构示意图;

图5为本发明实施例一的无线充电线圈制备工艺步骤4中金属基板的剖视图;

图6为本发明实施例一的无线充电线圈制备工艺步骤5中线圈部的结构示意图;

图7为本发明实施例一的无线充电线圈制备工艺步骤6中线圈部的剖视图;

图8为本发明实施例一的无线充电线圈制备工艺步骤7中线圈部的剖视图;

图9为本发明实施例一的无线充电线圈制备工艺步骤8中充电线圈的结构示意图;

图10为本发明实施例一的无线充电线圈制备工艺步骤8中充电线圈和绝缘胶的结构示意图。

标号说明:

1、金属基板;11、线圈部;

2、盲槽;

3、长孔;

4、固持膜;

5、线圈图案掩膜;

6、充电线圈;

7、绝缘胶。

具体实施方式

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

请参照图1至图10,无线充电线圈制备工艺,包括如下步骤:

获取金属基板1,所述金属基板1包括线圈部11;

在所述线圈部11上表面进行激光切割形成多个螺旋状盲槽2;

在所述线圈部11上表面进行激光切割形成多个螺旋状长孔3,多个所述螺旋状长孔3和螺旋状盲槽2交错相连;

在所述金属基板1的上表面覆盖固持膜4;

将所述金属基板1翻面,在所述金属基板1的下表面进行激光切割以分离出所述线圈部11;

在所述线圈部11下表面曝光显影形成线圈图案掩膜5,所述线圈图案掩膜5对应所述螺旋状盲槽2设置;

对所述线圈部11进行化学刻蚀以使所述螺旋状盲槽2连通所述线圈部11的下表面;

去除所述线圈部11上的线圈图案掩膜5,得到充电线圈6。

从上述描述可知,本发明的有益效果在于:对金属基板1进行分步加工,初步加工时采用激光切割仅对金属基板1的部分区域进行切割,具有螺旋状盲槽2的区域会对切割出螺旋状长孔3的区域形成固持作用,不会使未成型的线圈发生严重的垂落现象。对金属基板1上表面进行覆固持膜4处理后翻面,对金属基板1下表面进行化学刻蚀,使得螺旋状盲槽2打通金属基板1,从而获得连续性的螺旋状线圈,实现无线充电线圈6的制造。螺旋状盲槽2还能够减小化学刻蚀的深度,从而减小了对材料的横向腐蚀,利于保证线圈横截面的规整性。充电线圈6与粘贴在线圈下方的固持膜4组成的整体结构,可以保证制造完成的充电线圈6在后续加工、运输过程中依旧保持稳定的固持结构。

进一步的,“去除所述线圈部11上的线圈图案掩膜5,得到充电线圈6”之后还包括步骤:在所述充电线圈6的间隙中填充绝缘胶7。

由上述描述可知,填充绝缘胶7能够固定充电线圈6的形状,防止线圈发生短路现象。

进一步的,所述螺旋状盲槽2的深度为所述金属基板1厚度的30%-70%。

进一步的,所述金属基板1的厚度为10-100μm。

由上述描述可知,本制备工艺采用分步加工,能够切割厚度较大的金属基板1。

进一步的,所述线圈部11呈圆形、椭圆形或多边形。

由上述描述可知,本制备工艺能够根据需要制造不同形状的充电线圈6。

进一步的,所述金属基板1由铜、银、铝中的任意一种或多种材料制成。

进一步的,所述固持膜4为PI或PET材质。

由上述描述可知,固持膜4的材料简单,易于获取。

进一步的,激光切割的宽度为5μm-100μm。

进一步的,激光切割采用皮秒、纳秒、飞秒或准分子激光器。

进一步的,激光切割的光源为绿光源、UV紫光源或二氧化碳激光光源。

实施例一

请参照图1至图10,本发明的实施例一为:无线充电线圈制备工艺,包括如下步骤:

步骤1:获取金属基板1,所述金属基板1包括线圈部11。

具体的,金属基板1主要为可导电且具有一定强度的金属材料,可选的,金属基板1由铜、银、铝中的任意一种或多种材料组成的合金制成。金属基板1的厚度为5μm-100μm。

可选的,所述线圈部11呈圆形、椭圆形或多边形。

步骤2:在所述线圈部11上表面进行激光切割形成多个螺旋状盲槽2。

可选的,所述螺旋状盲槽2的深度为所述金属基板1厚度的30%-70%。激光切割采用皮秒、纳秒、飞秒或准分子激光器。激光切割的光源为绿光源、UV紫光源或二氧化碳激光光源。

步骤3:在所述线圈部11上表面进行激光切割形成多个螺旋状长孔3,多个所述螺旋状长孔3和螺旋状盲槽2交错相连。

具体的,多个所述螺旋状长孔3和螺旋状盲槽2形成螺旋状线圈图案,螺旋状长孔3和螺旋状盲槽2的间隙对应的区域将形成最终的充电线圈6。螺旋状长孔3对应的圆心角小于或等于720°,以避免切割出的金属线由于自身重力出现垂落现象。

步骤4:在所述金属基板1的上表面覆盖固持膜4。

可选的,所述固持膜4为带背胶的PI材料膜、PET材料膜等挠性薄膜。容易理解的,如果不在金属基板1上覆盖固持膜4,在后续化学蚀刻结束后,充电线圈6的中部区域就无法受到侧边的支撑力,在移动过程中特别容易发生垂落现象,而固持膜4能够对充电线圈6起到固持作用,防止充电线圈6成型后发生垂落现象。

步骤5:将所述金属基板1翻面,在所述金属基板1的下表面对所述线圈部11的边缘进行激光切割以分离出所述线圈部11。

具体的,此步骤中激光切割将沿着线圈部11的边缘将固持膜4与金属基板1一并切割。

步骤6:在所述线圈部11下表面曝光显影形成线圈图案掩膜5,所述线圈图案掩膜5对应所述螺旋状盲槽2设置。

可选的,线圈图案掩膜5使用干膜和菲林,或者使用丝印湿膜。线圈图案掩膜5在曝光后发生了聚合反应,成为后续化学蚀刻工艺的阻剂膜。

步骤7:对所述线圈部11进行化学刻蚀以使所述螺旋状盲槽2连通所述线圈部11的下表面。

具体的,未被线圈图案掩膜5遮蔽的区域与螺旋状长孔3和螺旋状盲槽2映射到金属基板1下表面的图案重合,能够使螺旋状长孔3和螺旋状盲槽2的接合处的截面过渡更顺畅。线圈图案掩膜5用以防止化学蚀刻对将要形成充电线圈6的区域造成损伤。容易理解的,相比于激光切割,采用化学刻蚀对线圈部11进行二次切割时不会意外造成固持膜4损伤,能够有效保证固持效果,进一步提升生产良率。而若切割过程全部采用化学刻蚀工艺,则会由于化学刻蚀的深度过大对金属基板1造成较大横向腐蚀,刻蚀区域的横截面呈梯形,不利于保持充电线圈6的横截面的规整性。

步骤8:去除所述线圈部11上的线圈图案掩膜5,得到充电线圈6,在所述充电线圈6的间隙中填充绝缘胶7。

综上所述,本发明提供的无线充电线圈制备工艺对金属基板进行分步加工,初步加工时采用激光切割仅对金属基板的部分区域进行切割,具有螺旋状盲槽的区域会对切割出螺旋状长孔的区域形成固持作用,不会使未成型的线圈发生严重的垂落现象。对金属基板上表面进行覆固持膜处理后翻面,对金属基板下表面进行化学刻蚀,使得螺旋状盲槽打通金属基板,从而获得连续性的螺旋状线圈,实现无线充电线圈的制造。螺旋状盲槽还能够减小化学刻蚀的深度,从而减小了对材料的横向腐蚀,利于保证线圈横截面的规整性。充电线圈与粘贴在线圈下方的固持膜组成的整体结构,可以保证制造完成的充电线圈在后续加工、运输过程中依旧保持稳定的固持结构。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。