一种中压余热回收器

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及余热回收技术领域,更具体地说,特别涉及一种中压余热回收器。

背景技术

炭黑企业的余热利用潜力很大,余热利用在当前节约能源中占重要地位。余热资源的回收利用,要求工艺上需要、技术上可行、经济上合理和保护环境。原有炭黑行业使用的余热回收器,在使用中存在换热效率不高、生产的蒸汽压力低(常常不足0.5MPa、设备寿命短,极易因为结垢、挂灰造成阻力大影响炭黑生产、换热效率低等一系列影响。

发明内容

为了解决上述技术问题,本发明提供余热回收器,以解决现有余热回收器在使用中存在换热效率不高、生产的蒸汽品质低、设备寿命短,极易因为结垢、挂灰造成阻力大的问题。

本发明余热回收器的目的与功效,由以下具体技术手段所达成:

一种中压余热回收器,包括余热回收器、汽水分离稳压装置和给水系统;所述余热回收器和汽水分离稳压装置之间分别通过上升管和下降管相连通;所述汽水分离稳压装置内腔中水平安装有分隔板,分隔板的前端与汽水分离稳压装置内腔前端侧壁相对接,分隔板的后端为向上弯曲的导流板,导流板与汽水分离稳压装置内腔后端之间留有间隙。

可选地,所述余热回收器包括上下进口导流段和换热段,上下进口导流段采用扩口式导流筒,换热段壳程与上升管和下降管相连通,换热段中安装有竖向的蜂窝状的换热管。

可选地,所述汽水分离稳压装置的前端中部设有补水管,补水管延伸至汽水分离稳压装置内腔中部。

可选地,所述汽水分离稳压装置的上端设有蒸汽出口,蒸汽出口的上端并入蒸汽总管,蒸汽出口的下端设有上窄下宽的收集罩。

可选地,所述汽水分离稳压装置内腔、上升管、下降管和换热段形成内部循环。

可选地,所述汽水分离稳压装置安装位置高于余热回收器上端。

可选地,所述汽水分离稳压装置中安装有液位计。

可选地,所述汽水分离稳压装置的壳体中设有保温层,保温层中填充有保温棉。

可选地,所述分隔板顶部平面上间隔均匀向上设有阻滞球柱,阻滞球柱的上端为球头结构,分隔板顶部平面上前后对称固定安装有分隔柱,补水管的内端处于前后两个分隔柱之间的区域内。

可选地,所述汽水分离稳压装置内腔后端顶部设有弧状的冷凝板,冷凝板的下方正对分隔板后端与汽水分离稳压装置之间的间隙。

与现有技术相比,本发明具有如下有益效果:

1、本发明中余热回收器包括进口导流段和换热段,进口导流段采用扩口式导流筒,换热段壳程与上升管和下降管相连通,避免管板处高温烟气的高速冲刷和降低烟气流态变化带来的阻力,同时还可以根据不同炭黑品种的烟气特性,换热段管内选择不同的烟气流速,在保证一定的阻力降同时降低因为炭黑因为温度变化而黏附在管内部之间的平衡。

2、本发明中补水管延伸至汽水分离稳压装置内腔中部,保证高效换热的同时降低水波动对换热管的影响,有效避免蒸汽中水的夹带量,有效保护了蒸汽输送管道的安全,降低蒸汽输送过程中的水锤风险。

3、本发明中汽水分离稳压装置内腔、上升管、下降管和换热段形成内部循环,增大换热效率和减低换热段内的气相空间对设备冲刷的影响。

4、本发明中可通过分隔板使得从上升管进入的热水处于上层流动,便于蒸汽的产出,而导流板处于后端,使得处于上层的热水在流经至后端时沿导流板上移,使得部分多余产出的蒸汽可以在冷凝板的作用下冷凝,冷凝水可以滑落至分隔板后端的空隙处,并且在分隔板下方的汽水分离稳压装置内腔中汇聚,从而通过下降管回流至余热回收器中再进行换热,使得整个流程相互连贯又互不影响,保证了蒸汽的稳定产出。

5、本发明中分隔板顶部平面上间隔均匀向上设有阻滞球柱,阻滞球柱的上端为球头结构,分隔板顶部平面上前后对称固定安装有分隔柱,补水管的内端处于前后两个分隔柱之间的区域内,使得热水在进入后能够在分隔板上方停留较长时间,以便于此时处于高温状态的热水能够蒸出更多的蒸汽,达到最高的余热回收效果,而阻滞球柱又能够提供一定的蓄热能力,使得设备在使用过程中能够始终处于高温状态,降低热水进入后的热能差补充,进一步的提高了蒸汽产出量和热量保持。

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

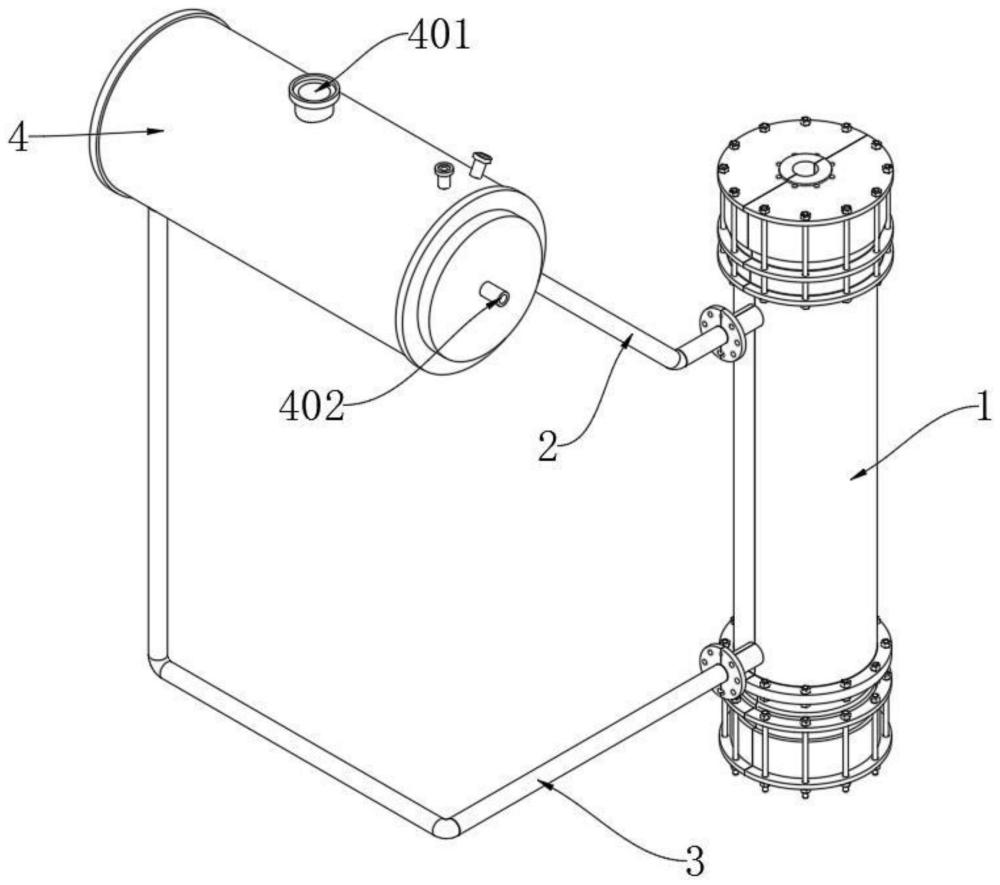

图1是本发明的立体结构示意图。

图2是本发明的主视结构示意图。

图3是本发明的余热回收器壳体半剖分离状态轴视结构示意图。

图4是本发明的图3中A放大部分结构示意图。

图5是本发明的汽水分离稳压装置部分壳体半剖分离状态轴视结构示意图。

图6是本发明的汽水分离稳压装置部分全剖前轴视结构示意图。

图7是本发明的汽水分离稳压装置部分全剖下轴视结构示意图。

图8是本发明的汽水分离稳压装置部分半剖壳体移除轴视结构示意图。

图中,部件名称与附图编号的对应关系为:

1、余热回收器;101、扩口式导流筒;102、换热管;2、上升管;3、下降管;4、汽水分离稳压装置;401、蒸汽出口;40102、收集罩;402、补水管;403、保温层;5、分隔板;501、阻滞球柱;502、导流板;503、分隔柱;6、冷凝板。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。

实施例:

如附图1至附图8所示:

本发明提供一种中压余热回收器,包括余热回收器1、汽水分离稳压装置4和给水系统;余热回收器1和汽水分离稳压装置4之间分别通过上升管2和下降管3相连通;汽水分离稳压装置4内腔中水平安装有分隔板5,分隔板5的前端与汽水分离稳压装置4内腔前端侧壁相对接,分隔板5的后端为向上弯曲的导流板502,导流板502与汽水分离稳压装置4内腔后端之间留有间隙,汽水分离稳压装置4内腔后端顶部设有弧状的冷凝板6,冷凝板6的下方正对分隔板5后端与汽水分离稳压装置4之间的间隙,可通过分隔板5使得从上升管2进入的热水处于上层流动,便于蒸汽的产出,而导流板502处于后端,使得处于上层的热水在流经至后端时沿导流板502上移,使得部分多余产出的蒸汽可以在冷凝板6的作用下冷凝,冷凝水可以滑落至分隔板5后端的空隙处,并且在分隔板5下方的汽水分离稳压装置4内腔中汇聚,从而通过下降管3回流至余热回收器1中再进行换热,使得整个流程相互连贯又互不影响,保证了蒸汽的稳定产出。

其中,余热回收器1包括进口导流段和换热段,进上下进口导流段采用扩口式导流筒101,换热段壳程与上升管2和下降管3相连通,换热段中安装有竖向的蜂窝状的换热管102,提高换热效率,避免管板处高温烟气的高速冲刷和降低烟气流态变化带来的阻力,同时还可以根据不同炭黑品种的烟气特性,换热段管内选择不同的烟气流速,在保证一定的阻力降同时降低因为炭黑因为温度变化而黏附在管内部之间的平衡。

其中,汽水分离稳压装置4的前端中部设有补水管402,补水管402延伸至汽水分离稳压装置4内腔中部,保证高效换热的同时降低水波动对换热管的影响,有效避免蒸汽中水的夹带量,有效保护了蒸汽输送管道的安全,降低蒸汽输送过程中的水锤风险。

其中,汽水分离稳压装置4的上端设有蒸汽出口401,蒸汽出口401的上端并入蒸汽总管,蒸汽出口401的下端设有上窄下宽的收集罩40102,有助于引导收集蒸汽排出,避免了流量波动影响换热段内部水位变化同时也稳定了进入换热段的水温。

汽水分离稳压装置4的壳体中设有保温层403,保温层403中填充有保温棉,可减少热量在汽水分离过程中的散失。

其中,汽水分离稳压装置4内腔、上升管2、下降管3和换热段形成内部循环,增大换热效率和减低换热段内的气相空间对设备冲刷的影响。

其中,汽水分离稳压装置4安装位置高于余热回收器1上端,可保证汽水分离稳压装置4内腔、上升管2、下降管3和换热段形成内部循环。

其中,汽水分离稳压装置4中安装有液位计,检测内部液位变化的监控,保证了汽水分离器内液位波动范围,降低了流量的波动范围和出口蒸汽品质。

其中,分隔板5顶部平面上间隔均匀向上设有阻滞球柱501,阻滞球柱501的上端为球头结构,分隔板5顶部平面上前后对称固定安装有分隔柱503,补水管402的内端处于前后两个分隔柱503之间的区域内,使得热水在进入后能够在分隔板5上方停留较长时间,以便于此时处于高温状态的热水能够蒸出更多的蒸汽,达到最高的余热回收效果,而阻滞球柱501又能够提供一定的蓄热能力,使得设备在使用过程中能够始终处于高温状态,降低热水进入后的热能差补充,进一步的提高了蒸汽产出量和热量保持。

本实施例的具体使用方式与作用:

采用105摄氏度的除盐水进行补水,根据蒸发量,重新选择合适的补水泵,泵设计能力在蒸发量的1.5~2.0备之间,压力按照设计压力选型,根据生产炭黑品种、产能计算最大、最小量,选择最优的泵,根据不同品种炭黑控制不同的蒸汽出口压力,稳定给水量,余热回收器1和汽水分离稳压装置4之间分别通过上升管2和下降管3相连通,当高温气流通过余热回收器1的换热段时,可将处于换热段的水进行加热,而换热段的水通过上升管2、下降管3与汽水分离稳压装置4相连通,从而使得热水通过上升管2上升,而冷水则通过下降管3进入到换热段进行换热,蒸汽经由蒸汽出口40排出,实现余热回收。