一种避免脱氯剂反应器板结的方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及石油化工产品生产技术领域,具体的涉及一种避免脱氯剂反应器板结的方法。

背景技术

在石油化工产业中,重整装置的循环气中携带一部分催化剂中的氯,随同氢气进入重整装置中,如果不进行脱氯工序,将对下游用氢装置带来设备腐蚀问题,因此,需将上述气体引入脱氯剂反应器(脱氯罐)中进行脱氯反应;重整反应生成的氢气中同时携带有水,进入脱氯罐后,吸附于脱氯剂中,造成脱氯剂脱氯能力降低,同时造成脱氯剂粉化、相互粘结并板结成一整体,最终导致脱氯罐床层压降上升,严重影响脱氯剂的脱氯效率及脱氯效果,同时造成脱氯剂使用寿命降低,因此,亟需研究一种可有效避免脱氯剂反应器板结的方法,进而提升脱氯效率及脱氯剂使用寿命,降低更换脱氯剂的频率,进而降低生产成本。

发明内容

针对现有技术的不足,本发明要解决的技术问题是提供一种避免脱氯剂反应器板结的方法,该方法可有效提升脱氯效率及脱氯效果,提升脱氯剂使用寿命,有效避免板结现象。

为解决上述问题,本发明提供了如下技术方案:

一种避免脱氯剂反应器板结的方法,脱氯剂反应器设有脱氯剂床层,脱氯剂床层包括位于上层的脱氯剂Ⅰ床层,以及位于下层的脱氯剂Ⅱ床层,脱氯剂反应器的进气端设有布气装置;

重整反应生成的含有氯化氢的氢气由脱氯剂反应器的进气端进入,依次经过布气装置、脱氯剂Ⅱ床层、脱氯剂Ⅰ床层后,由脱氯剂反应器的出气端排出,实现脱氯;

脱氯剂Ⅰ床层装填有脱氯剂Ⅰ,脱氯剂Ⅰ包括以下组分:ZnO、Al

为提升脱氯剂Ⅰ的吸水能力,进而避免水对脱氯剂的影响,从根本上解决板结问题,本发明的技术方案还包括,所述吸水剂为聚丙烯酰胺、羟甲基纤维素醚、活性炭的一种或组合。

作为优选,本发明的技术方案还包括,所述抗水剂为聚硅氧烷、有机硅憎水剂的一种或组合。

本发明的技术方案还包括,脱氯剂Ⅰ包括以下重量份数的组分:ZnO 20-25份、Al

为提升脱氯效率及脱氯效果,本发明的技术方案还包括,脱氯剂Ⅰ为球状颗粒,球状的脱氯剂Ⅰ直径为3-5mm,堆密度为0.6-0.8g/ml,侧压强度≥40N/cm,脱氯剂Ⅱ为柱状颗粒,柱状脱氯剂Ⅱ颗粒的截面圆直径为3.5-4.5mm,长度为5-15mm,堆密度为0.8-1.0g/ml,侧压强度≥60N/cm。

本发明的技术方案还包括,脱氯剂反应器的内径为2600mm,脱氯剂Ⅰ床层的厚度为2000mm,脱氯剂Ⅱ床层的厚度为4200mm。

进一步地,本发明的技术方案还包括,所述脱氯剂反应器进气端的气体流量为63000 Nm

本发明的技术方案还包括,所述布气装置包括装填至脱氯剂反应器进气端的三层陶瓷球,三层陶瓷球的球直径由上及下依次为3mm、6mm、19mm,3mm陶瓷球及6mm陶瓷球的装填高度为150mm。

本发明的有益效果是:

与现有技术相比,本发明的目的是提供一种可有效避免脱氯剂反应器板结的方法,该方法可有效提升脱氯效率及脱氯效果,提升脱氯剂使用寿命,有效避免板结现象,为实现上述技术效果,本申请使用上下双层组合的脱氯剂床层对氢气中的氯化氢进行脱除,其中上层的脱氯剂Ⅰ床层装填有脱氯剂Ⅰ,脱氯剂Ⅰ兼具有脱水和脱氯化氢的功能,下层的脱氯剂Ⅱ床层装填有脱氯剂Ⅱ,脱氯剂Ⅱ兼具有高效脱氯和抗水性能,通过双层脱氯剂床层设计,可有效脱除气体中的水分,进而有效避免脱氯反应器板结现象,避免了床层因为板结现象造成罐内阻力增大,同时,提升了脱氯效率及脱氯效果,延长了脱氯剂的使用寿命,进而降低了生产成本;另外,经测定,通过本申请的方案进行脱氯后,脱氯剂反应器出口氢气中的氯含量小于0.5ppm,满足下游装置的用氢要求。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

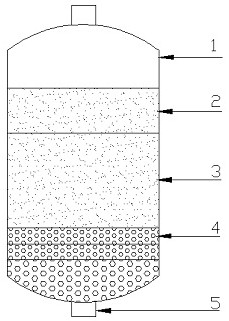

图1为脱氯剂反应器的结构示意图。

其中,1为脱氯剂反应器,2为脱氯剂Ⅰ床层,3为脱氯剂Ⅱ床层,4为陶瓷球,5为进气端。

具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“中心”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了描述简化本发明的描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1

一种避免脱氯剂反应器1板结的方法,脱氯剂反应器1设有脱氯剂床层,脱氯剂床层包括位于上层的脱氯剂Ⅰ床层2,以及位于下层的脱氯剂Ⅱ床层3,脱氯剂反应器1的进气端5设有布气装置;

脱氯剂Ⅰ床层2装填有脱氯剂Ⅰ,脱氯剂Ⅰ包括以下重量份数的组分:ZnO 20份、Al

脱氯剂Ⅱ床层3装填有脱氯剂Ⅱ,脱氯剂Ⅱ包括以下重量份数的组分:ZnO 40份、Al

脱氯剂反应器1的内径为2600mm,脱氯剂Ⅰ床层2的厚度为2000mm,脱氯剂Ⅱ床层3的厚度为4200mm;脱氯剂反应器1进气端5的气体流量为63000 Nm

布气装置包括装填至脱氯剂反应器1进气端5的三层陶瓷球4,三层陶瓷球4的球直径由上及下依次为3mm、6mm、19mm,3mm陶瓷球4及6mm陶瓷球4的装填高度为150mm。

重整反应生成的含有氯化氢的氢气由脱氯剂反应器1的进气端5进入,依次经过布气装置、脱氯剂Ⅱ床层3、脱氯剂Ⅰ床层2后,由脱氯剂反应器1的出气端排出,实现脱氯,出口氢气中的氯含量小于0.5ppm。

实施例2

一种避免脱氯剂反应器1板结的方法,脱氯剂反应器1设有脱氯剂床层,脱氯剂床层包括位于上层的脱氯剂Ⅰ床层2,以及位于下层的脱氯剂Ⅱ床层3,脱氯剂反应器1的进气端5设有布气装置;

脱氯剂Ⅰ床层2装填有脱氯剂Ⅰ,脱氯剂Ⅰ包括以下重量份数的组分:ZnO 25份、Al

脱氯剂Ⅱ床层3装填有脱氯剂Ⅱ,脱氯剂Ⅱ包括以下重量份数的组分:ZnO 30份、Al

脱氯剂反应器1的内径为2600mm,脱氯剂Ⅰ床层2的厚度为2000mm,脱氯剂Ⅱ床层3的厚度为4200mm;脱氯剂反应器1进气端5的气体流量为63000 Nm

布气装置包括装填至脱氯剂反应器1进气端5的三层陶瓷球4,三层陶瓷球4的球直径由上及下依次为3mm、6mm、19mm,3mm陶瓷球4及6mm陶瓷球4的装填高度为150mm。

重整反应生成的含有氯化氢的氢气由脱氯剂反应器1的进气端5进入,依次经过布气装置、脱氯剂Ⅱ床层3、脱氯剂Ⅰ床层2后,由脱氯剂反应器1的出气端排出,实现脱氯,出口氢气中的氯含量小于0.5ppm。

实施例3

一种避免脱氯剂反应器1板结的方法,脱氯剂反应器1设有脱氯剂床层,脱氯剂床层包括位于上层的脱氯剂Ⅰ床层2,以及位于下层的脱氯剂Ⅱ床层3,脱氯剂反应器1的进气端5设有布气装置;

脱氯剂Ⅰ床层2装填有脱氯剂Ⅰ,脱氯剂Ⅰ包括以下重量份数的组分:ZnO 20份、Al

脱氯剂Ⅱ床层3装填有脱氯剂Ⅱ,脱氯剂Ⅱ包括以下重量份数的组分:ZnO 45份、Al

脱氯剂反应器1的内径为2600mm,脱氯剂Ⅰ床层2的厚度为2000mm,脱氯剂Ⅱ床层3的厚度为4200mm;脱氯剂反应器1进气端5的气体流量为63000 Nm

布气装置包括装填至脱氯剂反应器1进气端5的三层陶瓷球4,三层陶瓷球4的球直径由上及下依次为3mm、6mm、19mm,3mm陶瓷球4及6mm陶瓷球4的装填高度为150mm。

重整反应生成的含有氯化氢的氢气由脱氯剂反应器1的进气端5进入,依次经过布气装置、脱氯剂Ⅱ床层3、脱氯剂Ⅰ床层2后,由脱氯剂反应器1的出气端排出,实现脱氯,出口氢气中的氯含量小于0.5ppm。

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。