一种电油汽三联供系统以及控制方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及控制系统设计领域,具体而言涉及一种电油汽三联供系统以及控制方法。

背景技术

化纤行业是一个高能耗和高耗水的产业。这个行业要实现可持续发展,必须向着低碳绿色方向发展。化纤企业的能源需求的特点基本为:电力和热能(蒸汽和导热油)需求稳定,需求量大且全年波动较小。针对化纤行业面临的难题和其用能特点,应用电油汽三联供能源系统解决供能问题。例如,考虑到燃气轮机排烟温度较高,具备生产梯级利用可能性,即烟气高品位段生产导油,低品位段生产蒸汽,形成电、导热油、蒸汽三联供系统。但是仅以发电设备或换热器设备自带的控制系统来实现控制,其控制范围仅限于单个设备、功能单一,不具有对整个系统进行优化控制的能力,导致系统的运行效率低、经济性差,难以实现预期的项目效益,并且自动化程度低。

因此,提供一种现各子系统能有机结合并充分考虑系统的可扩展性的电油汽三联供系统以及控制方法是亟需解决的技术问题。

发明内容

在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

为了至少部分解决前述的技术问题,本发明提供了一种电油汽三联供系统,所述电油汽三联供系统包括:燃气轮机发电机组、油汽联供余热锅炉、天然气导热油锅炉、余热蒸汽发生器以及软化水供应系统;

所述燃气轮机发电机组与所述油汽联供余热锅炉连接,所述油汽联供余热锅炉利用所述燃气轮机发电机组产生的烟气加热导热油;

所述天然气导热油锅炉与所述油汽联供余热锅炉连接,所述天然气导热油锅炉用于对由所述油汽联供余热锅炉流出的导热油进行加热;

所述余热蒸汽发生器与所述软化水供应系统连接,所述余热蒸汽发生器用于利用所述烟气产生蒸汽。

本发明还公开了一种电油汽三联供系统控制方法,该控制方法用于如上所述的一种电油汽三联供系统,该控制方法包括:

控制设备的模拟量,所述控制设备的模拟量的步骤包括:余热蒸汽发生器水位和压力的控制、除氧器的水位和压力控制、高压蒸汽发生器的水位和压力控制;

顺控及联锁保护,所述顺控及联锁保护的步骤包括:发电机启动顺控、导热油换热器油阀联锁、导热油换热器出口烟温保护、余热蒸汽发生器压力联锁、余热蒸汽发生器水位联锁、高压蒸汽发生器水位联锁;

切换导热油供应系统及蒸汽供应系统。

该一种电油汽三联供系统控制方法可实现各子系统有机结合,并充分考虑系统的可扩展性,采用标准化、结构化、模块化,保障电油汽三联供控制系统的开放性、可扩展性、可维护性、可靠性和经济性,充分体现了控制分散,信息管理集中的现代工业设备控制思想的发展理念。

参照后文的说明和附图,详细公开了本发明的特定实施方式,指明了本发明的原理可以被采用的方式。应该理解,本发明的实施方式在范围上并不因而受到限制。在所附权利要求的精神和条款的范围内,本发明的实施方式包括许多改变、修改和等同。

针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其他实施方式中使用,与其他实施方式中的特征相组合,或替代其他实施方式中的特征。

应该强调,术语“包括/包含”在本文使用时指特征、整件、步骤或组件的存在,但并不排除一个或更多个其他特征、整件、步骤或组件的存在或附加。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施条例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

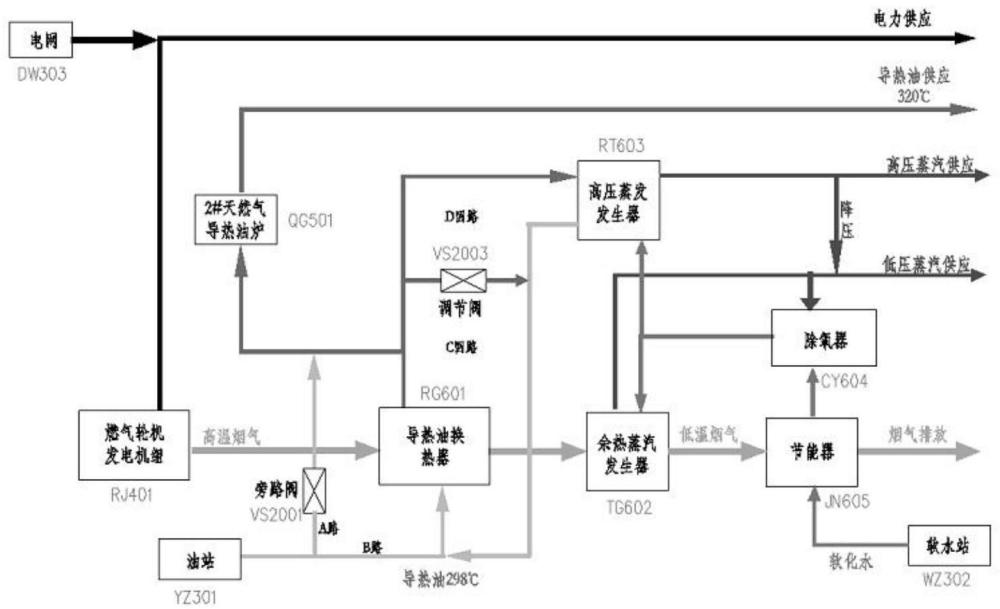

图1为本发明的实施例提供的电油汽三联供系统的结构示意图;

图2为本发明的实施例提供的电油汽三联供系统控制方法的策略逻辑图;

图3为本发明的实施例提供的电油汽三联供系统控制方法的导热油顺控逻辑图;

图4为本发明的实施例提供的电油汽三联供系统控制方法的启动发电机组顺控逻辑图;

图5为本发明的实施例提供的发电机组停运时联控逻辑图。

具体实施方式

下面将结合附图和具体实施方式,对本发明的技术方案作详细说明,应理解这些实施方式仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落入本申请所附权利要求所限定的范围内。

除非说明书中另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

为了至少部分地解决上述问题,根据本发明的第一方面,参照图1所示,提供了一种电油汽三联供系统。该系统可以由燃气轮机发电机组、油汽联供余热锅炉(其由导热油换热器、低压蒸发器发生器、除氧器、节能器、高压蒸汽发生器以及辅助设备组成)、天然气导热油锅炉、软化水供应系统以及辅助设备等组成。各部件之间可以通过管道连通,例如,油管、烟气管或者水管等,根据各部件之间的流动的介质属性而选择不同的管道。燃气轮组发电机组用于利用天然气发电并产生高温废气。油汽联供余热锅炉利用燃气轮组发电机组说产生的废气而加热导热油以及加热水以产生蒸汽。天然气导热油锅炉用于对油汽联供余热锅加热后的导热油继续进行加热。软化水供应系统用于供应用于产生蒸汽的软水。

燃气轮机发电机组可以利用天然气燃烧发电。其中,用户的电力由燃气轮机发电机组供给,电网电力作为补充及保障,在用电需求小于燃气轮机发电机组供电能力的75%时,燃气轮机发电机组停运,用户电力需求全部由电网供给;需求大于供电能力的75%时,燃气轮负荷跟踪用户用电量,维持“并网不上网”运行方式。

用户导热油流量基本恒定,导热油换热器供热能力小于用户需求,通过调节天然气导热油锅炉使供油温度保持在320℃,用户端导热油系统通过调节回油阀保持回油温度为298℃,导热油换热器和天然气导热油锅炉串联运行,优先使用余热加热导热油。

1)第一种运行情况

当油汽余热锅炉不运行时,从用户生产设备的回油经过循环油泵后全部由A油路进入天然气导热油炉进行加热满足用户的导热油需求。

2)第二种运行情况

当油汽余热锅炉中运行时,从用户生产设备的回油到油站后经过循环油泵后全部由B油路进入余热导热油炉的回油集箱,同时蒸发器导热油C循环油路的回油和B油路上的导热油混合进入余热导热油的回油集箱,使得余热导热油炉内油流量恒定。

蒸汽供应系统用于供应蒸汽。用户蒸汽需求分为0.6MPa和2.0Mpa的饱和蒸汽,其额定流量分别为3.8t/h和1.2t/h,其中低压蒸汽需求范围为:3.04t/h—5.2t/h:

1)低压蒸汽

余热蒸汽发生器的6公斤蒸汽产出能力基本恒定在2.78吨/小时,不能满足用户低压蒸汽的需求,系统配置了减压供汽系统,由2.0MPa高压蒸汽通过减压补充不足部分,补充量为0.26~2.42吨/小时;低压蒸汽管道上设置有压力传感器,压力传感器的信号输出至控制系统,控制系统根据此信号联控减压阀组,使得低压蒸汽压力保持给定,以满足用户3.04~5.2吨/小时用汽需求。

2)高压蒸汽

高压蒸汽由高压蒸汽发生器提供,高压蒸汽发生器除满足高压蒸汽需求外,还需提供低压蒸汽补充需求。高压蒸汽管上安装有压力传感器,压力传感器的信息输出至控制系统,控制系统根据此信号联控蒸发器的供油旁路阀开度,从而改变进入高压蒸汽发生器的导热油量,从而调节蒸发器的产气量。

(4)水供给系统

软化水作为蒸汽生产源,需要经过多重处理以达到生产蒸汽标准。水供给系统用于供给软化水。水供给系统可以为软水站WZ302,其供给软化水进入节能器JN605,经过低温烟气加热后进入除氧器CY604中。补水经加热蒸汽进一步加热,使其达到饱和温度,除去溶解于给水的氧及其他气体,防止和降低锅炉给水管和其它附属设备的腐蚀。经加热除氧后的软化水进入高、余热蒸汽发生器生产蒸汽。

对于图1,图1中的设备编号为天然气导热油锅炉QG501,燃气轮机发电机组RJ401,导热油换热器RG601,低压蒸汽换热器TG602,蒸汽发生器RT603,除氧器CY604,节能器JN605,油站YZ301,软水站WZ302,电网DW303,A路上的旁路阀VS2001,导热油换热器的出口油路上的电动开关阀VS2002,D回路上的调节阀VS2003,低压蒸汽炉的给水调节阀VS2004,蒸发器的给水调节阀VS2005,降压蒸汽路上的蒸汽调节阀组VS2006,低压分汽缸上的排放阀VS2007,高压分汽缸上的排放阀VS2008,除氧器的蒸汽调节阀VS2009,除氧器给水泵LE101,低压蒸汽发生器的给水泵LE102,蒸发器的给水泵LE103。

本发明还公开了一种电油汽三联供系统对应的控制方法,该方法可以包括步骤:

余热蒸汽发生器水位和压力的控制、除氧器的水位和压力控制、高压蒸汽发生器的水位和压力控制;

顺控及联锁保护:发电机启动顺控、导热油换热器油阀联锁、导热油换热器出口烟温保护、余热蒸汽发生器压力联锁、余热蒸汽发生器水位联锁、高压蒸汽发生器水位联锁;

导热油供应系统及蒸汽供应系统的无扰切换方法:为了实现所述的导热油供应系统及蒸汽供应系统的无扰切换,采用串级控制、内部循环分流式控制和顺控互锁的方法解决。

(1)余热蒸汽发生器汽包水位控制

通过调节低压给水调节阀开度,改变给水流量,以适应低压蒸汽流量变化,稳定汽包水位在正常范围内。

(2)低压蒸汽集箱压力控制

通过调节减压阀组开度,改变高压蒸汽至低压蒸汽的流量,以适应外界低压蒸汽负荷变化,维持低压蒸汽集箱压力稳定。

(3)除氧器水位控制

通过调节软水泵转速,改变软水给水流量,维持除氧器水位稳定。

(4)除氧器压力控制

通过调节除氧加热蒸汽调节阀开度,改变加热蒸汽流量,维持除氧器压力稳定。

(5)高压蒸汽发生器压力控制

通过调节高压蒸汽发生器油循环旁路阀开度,改变进入加入器的导热油量,调节加热强度,维持高压蒸汽发生器压力稳定。

(6)高压蒸汽发生器水位控制

通过调节高压给水调节阀开度,改变给水流量,以适应高压蒸汽流量变化,稳定高压蒸汽发生器水位在正常范围内。

所述的顺控及联锁保护的步骤,其还包括:

(1)发电机启动顺控:导热油换热器旁路阀关闭导热油换热器隔离阀开启循环油泵已开启燃气轮机发电机组允许开启。

(2)导热油换热器油阀联锁:导热油换热器旁路阀已开启导热油换热器隔离阀允许关闭;导热油换热器隔离阀已开启导热油换热器旁路阀允许关闭。

(3)导热油换热器出口烟温保护:导热油换热器出口烟温高二值联跳燃气轮机发电机组,关闭导热油换热器隔离阀,开启导热油换热器旁路阀。

(4)余热蒸汽发生器压力联锁:余热蒸汽发生器压力高二值联锁开启余热蒸汽发生器对空排气阀;余热蒸汽发生器压力高一值联锁关闭余热蒸汽发生器对空排气阀。

(5)余热蒸汽发生器水位联锁:余热蒸汽发生器水位高二值联锁开启紧急放水阀;余热蒸汽发生器水位高一值联锁关闭紧急放水阀。

(6)高压蒸汽发生器水位联锁:高压蒸汽发生器水位高二值联锁开启紧急放水阀;高压蒸汽发生器水位高一值联锁关闭紧急放水阀。

所述的导热油供应系统及蒸汽供应系统的无扰切换方法,其特征在于,还包括:

(1)由于导热油换热器的最大供热能力只占用户热需求的一半,为简化系统操作、提高系统稳定性,导热油换热器与天然气导热油锅炉采用串级控制方式,导热油换热器不设温度控制,供油温度控制由后级天然气导热油锅炉负责。

(2)高压蒸汽发生器取热采用内循环分流式控制方法,其调节蒸汽负荷时,导热油循环流量波动很小,从而保证导热油换热器的热油循环流量稳定;

(3)导热油换热器的油循环隔离阀与旁路阀间设置顺控互锁,防止操作失误导致油循环量波动,即隔离阀全开后才允许关闭旁路阀,旁路阀全开后才允许关闭隔离阀,以保障主油循环量的稳定,减小系统干扰。

(4)电油气联供系统采用滑参数启动方式,即先全开高压蒸汽发生器热油旁路阀及热油循环泵,再开启导热油换热器油循环隔离阀、关闭油循环旁路阀,使建立导热油换热器油循环,再允许开启燃气轮机。

(5)燃气轮机停运时,在导热油换热器烟气温度下降到设定值时才允许开启油循环旁路阀,再关闭油循环隔离阀,高压蒸汽发生器的停运根据天然气蒸汽锅炉负荷情况缓慢退出运行;这样的顺控方法可以确保热油温度变化缓慢而平缓,保障天然气导热油锅炉控制的稳定性。

为了实现所述的导热油供应系统及蒸汽供应系统的无扰切换,采用串级控制、内部循环分流式控制和顺控互锁的方法解决,具体如下所示。

(1)由于导热油换热器的最大供热能力只占用户热需求的一半,为简化系统操作、提高系统稳定性,导热油换热器与天然气导热油锅炉采用串级控制方式,导热油换热器不设温度控制,供油温度控制由后级天然气导热油锅炉负责。

(2)高压蒸汽发生器取热采用内循环分流式控制方法,其调节蒸汽负荷时,导热油循环流量波动很小,从而保证导热油换热器的热油循环流量稳定;

(3)图3示意出导热油顺控逻辑图,导热油换热器的油循环隔离阀与旁路阀为顺控互锁关系,防止操作失误导致油循环量波动,即隔离阀全开后才允许关闭旁路阀,旁路阀全开后才允许关闭隔离阀,以保障导热油主路的油循环量的稳定,减小系统干扰。

(4)图4示意出启动发电机组顺控的逻辑图,其采用滑参数启动方式,即先全开高压蒸汽发生器热油旁路阀及热油循环泵,再开启导热油换热器油循环隔离阀、关闭油循环旁路阀,使建立导热油换热器油循环,再允许开启燃气轮机。

(5)图5示意出燃气轮机停运时顺控逻辑图,在导热油换热器烟气温度下降到设定值时才允许开启油循环旁路阀,再关闭油循环隔离阀,高压蒸汽发生器的停运根据天然气蒸汽锅炉负荷情况缓慢退出运行;这样的顺控方法可以确保热油温度变化缓慢而平缓,保障天然气导热油锅炉控制的稳定性。

实现各子系统有机结合,并充分考虑系统的可扩展性,采用标准化、结构化、模块化的设计思想,保障电油汽三联供控制系统的开放性、可扩展性、可维护性、可靠性和经济性。本发明已经通过上述实施例进行了说明,但应当理解的是,上述实施例只是用于举例和说明的目的,而非意在将本发明限制于所描述的实施例范围内。此外本领域技术人员可以理解的是,本发明并不局限于上述实施例,根据本发明的教导还可以做出更多种的变型和修改,这些变型和修改均落在本发明所要求保护的范围以内。本发明的保护范围由附属的权利要求书及其等效范围所界定。