一种用于硫磺制酸的高温高压余热回收装置

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及余热回收系统,具体涉及硫磺制酸装置的余热回收装置。

背景技术

焚硫和转化是硫磺制酸工艺中重要的两个主要流程。焚硫:硫磺蒸汽在焚硫炉内与氧气反应生成二氧化硫,伴随反应释放大量的热量,通常焚硫炉产生1000℃左右的高温烟气。转化:二氧化硫在转化器中催化剂的作用下转化成三氧化硫,转化器包括有四段或五段转化炉。每一段转化炉中都设置有催化剂,焚硫炉出来的二氧化硫气体依次经过每一段转化炉、直至经最后一段转化炉,从而不断转化成三氧化硫。每一段转化炉中,二氧化硫转化成三氧化硫的过程也都是放热过程。每一段转化炉都设反应气进口和反应气出口,二氧化硫气体从某一段转化炉的反应气进口进入,然后从该段转化炉的反应气出口输出,经降温至下一段转化炉反应所需的温度后再进入下一段转化炉。

目前,国内已建有数百套硫磺制酸装置,配套硫磺制酸装置的余热回收系统主要回收焚硫和转化工序的高、中温位热能。

目前的余热回收系统一般以副产3.82 MPa、450 ℃的中压过热蒸汽为主流,中压过热蒸汽用于驱动空气风机及用于发电。

为了提高能源利用效率,加快实现碳达峰,用于硫磺制酸的余热回收系统的热利用效率需要进一步研发,以获得更高的蒸汽循环热功效率。

发明内容

本发明的目的是:提供一种用于硫磺制酸的高温高压余热回收装置,其能提供压力≥9.0MPa(G)、温度≥500℃的高温高压过热蒸汽,从而能大大提高热效率。

为实现上述目的,本发明采用的技术方案是:一种用于硫磺制酸的高温高压余热回收装置,所述的硫磺制酸装置包括焚硫炉和转化器,转化器内由下往上依次设有一段转化炉、二段转化炉、三段转化炉、四段转化炉、五段转化炉,高温高压余热回收系统包括:顶部设有汽包的火管锅炉、过热器以及省煤器,焚硫炉的反应气输出口与火管锅炉的烟气进口连接;过热器包括低温过热器和高温过热器,省煤器包括一级省煤器、二级省煤器、三级省煤器;火管锅炉的烟气出口与低温过热器的烟气入口连接,低温过热器的烟气出口与一段转化炉的反应气入口连接,一段转化炉的反应气出口与高温过热器的烟气入口连接,高温过热器的烟气出口连接至二段转化炉的反应气入口;二段转化炉的反应气出口与热热换热器的高温介质进口连接,热热换热器的高温介质出口与三段转化炉的反应气入口连接;三段转化炉的反应气出口与冷热换热器的加热介质进口连接,冷热换热器的加热介质出口与二级省煤器的烟气入口连接;四段转化炉的反应气出口连接至三级省煤器的烟气入口,三级省煤器的烟气出口连接至五段转化炉的反应气入口,五段转化炉的反应气出口连接至一级省煤器的烟气入口;一级省煤器内顺着气体的流动方向依次设置高温级换热管组和低温级换热管组,低温级换热管组的进水口与外部给水管连接,低温级换热管组的出水口与二级省煤器的进水口连接,二级省煤器的出水口与一级省煤器内的高温级换热管组的进水口连接,高温级换热管组的出水口连接至三级省煤器的进水口,三级省煤器的出水口连接至汽包,汽包的蒸汽出口连接至低温过热器的蒸汽进口,低温过热器的蒸汽出口连接至高温过热器的蒸汽入口。

进一步地,前述的一种用于硫磺制酸的高温高压余热回收装置,其中,高温过热器的蒸汽入口处设置有喷水减温器,所述的喷水减温器与外部给水管连接。

进一步地,前述的一种用于硫磺制酸的高温高压余热回收装置,其中,火管锅炉采用挠性薄管板结构。

进一步地,前述的一种用于硫磺制酸的高温高压余热回收装置,其中,过热器和省煤器内的换热管均为翅片管。

进一步地,前述的一种用于硫磺制酸的高温高压余热回收装置,其中,二级省煤器的烟气出口与第一吸收塔入口连接,第一吸收塔出口与冷热换热器的待加热介质进口连接,冷热换热器的待加热介质出口与热热换热器的待加热介质进口连接,热热换热器的待加热介质出口与四段转化炉的反应气入口连接。

进一步地,前述的一种用于硫磺制酸的高温高压余热回收装置,其中,一级省煤器的烟气出口与第二吸收塔的入口连接,第二吸收塔的出口与烟囱连接。

本发明的优点是:能将硫磺制酸装置产生的热量回收后生产出压力在9.81MPa、温度为540℃的高温高压过热蒸汽,采用高温高压过热蒸汽发电效率大大提高,因此该高温高压余热回收装置能大大提高热能利用效率。

附图说明

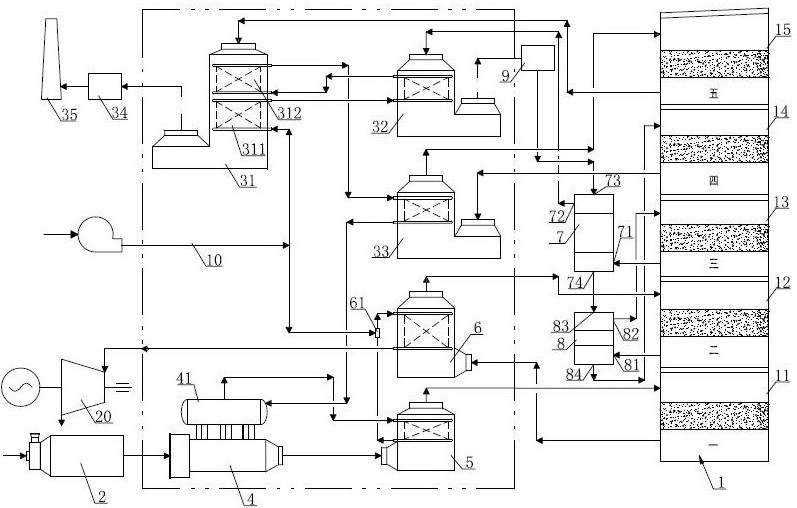

图1是本发明所述的一种用于硫磺制酸的高温高压余热回收装置的结构示意图。

具体实施方式

下面结合附图和优选实施例对本发明作进一步的详细说明。

如图1所示,一种用于硫磺制酸的高温高压余热回收装置,所述的硫磺制酸装置包括焚硫炉2和转化器1,转化器1内由下往上依次设有一段转化炉11、二段转化炉12、三段转化炉13、四段转化炉14、五段转化炉15。高温高压余热回收系统包括:顶部设有汽包41的火管锅炉4、过热器以及省煤器,所述的过热器包括低温过热器5和高温过热器6,省煤器包括一级省煤器31、二级省煤器32、三级省煤器33。为了提高换热效率,本实施例中过热器和省煤器内的换热管均为翅片管。本实施例中火管锅炉4采用挠性薄管板,这能大大提高火管锅炉4的抗变形能力,并提高火管锅炉4在高温下的工作稳定性。

焚硫炉2的反应气输出口与火管锅炉4的烟气进口连接。火管锅炉4的烟气出口与低温过热器5的烟气入口连接,低温过热器5的烟气出口与一段转化炉11的反应气入口连接,一段转化炉11的反应气出口与高温过热器6的烟气入口连接,高温过热器6的烟气出口连接至二段转化炉12的反应气入口。本实施例中,二段转化炉12的反应气出口与热热换热器8的高温介质进口81连接,热热换热器8的高温介质出口82与三段转化炉13的反应气入口连接。

三段转化炉13的反应气出口与冷热换热器7的加热介质进口71连接,冷热换热器7的加热介质出口72与二级省煤器32的烟气入口连接。本实施例中,二级省煤器32的烟气出口与第一吸收塔9的入口连接,第一吸收塔9的出口与冷热换热器7的待加热介质进口73连接,冷热换热器7的待加热介质出口74与热热换热器8的待加热介质进口83连接,热热换热器8的待加热介质出口84与四段转化炉14的反应气入口连接。

四段转化炉14的反应气出口连接至三级省煤器33的烟气入口,三级省煤器33的烟气出口连接至五段转化炉15的反应气入口,五段转化炉15的反应气出口连接至一级省煤器31的烟气入口。本实施例中,一级省煤器31的烟气出口与第二吸收塔34的入口连接,第二吸收塔34的出口与烟囱35连接。

一级省煤器31内顺着气体的流动方向依次设置高温级换热管组311和低温级换热管组312。

低温级换热管组312的进水口与外部给水管10连接,低温级换热管组312的出水口与二级省煤器32的进水口连接,二级省煤器32的出水口与一级省煤器31内的高温级换热管组311的进水口连接。高温级换热管组311的出水口连接至三级省煤器33的进水口,三级省煤器33的出水口连接至汽包41,汽包4的蒸汽出口连接至低温过热器5的蒸汽进口,低温过热器5的蒸汽出口连接至高温过热器6的蒸汽入口。本实施例中,高温过热器6的蒸汽入口处设置有喷水减温器61,所述的喷水减温器61与外部给水管10连接。

工作原理如下:烟气流程:焚硫炉2焚烧产生反应气,反应气的温度高达1000℃左右,反应气中主要成分为二氧化硫。反应气经火管锅炉4进入至低温过热器5中。低温过热器5的烟气出口处的温度在420℃左右,满足一段转化炉11内催化反应的温度要求。每一段转化炉内的催化反应为放热反应,因此每一段转化炉的反应气出口的气体温度均大大高于转化炉内催化反应所需的温度。

一段转化炉11的反应气出口的反应气的温度高达600℃左右,一段转化炉11的反应气出口的反应气进入高温过热器6,高温过热器6的烟气出口的温度在440℃左右,满足二段转化炉12内催化反应的温度要求。反应气在二段转化炉12内进行催化反应,二段转化炉12的反应气出口的温度高达520℃左右,二段转化炉12的反应气出口的反应气经热热换热器8的高温介质进口81进入热热换热器8内,热热换热器8的高温介质出口82的温度在400℃左右,热热换热器8的高温介质出口82输出的气体进入三段转化炉13内进行催化反应。

三段转化炉13内完成催化反应的反应气进入冷热换热器7内作为加热介质,释放了热能的气体从冷热换热器7进入二级省煤器32,然后从二级省煤器32的烟气出口进入第一吸收塔9,第一吸收塔9对反应气中的三氧化硫进行吸吸,尚未转化的二氧化硫气体则从第一吸收塔9的出口经冷热换热器7的待加热介质进口73进入冷热换热器7内。

第一吸收塔9出口处的气体的温度在80℃左右,第一吸收塔9输出的反应气依次在冷热换热器7和热热换热器8中加热后达到四段转化炉14所需的反应温度400℃,然后进入四段转化炉14内再次进行转化。四段转化炉14内转化完成的气体进入三级省煤器33,三级省煤器33的烟气出口的气体进入五段转化炉15进行最后一次转化。

五段转化炉15内完成催化反应的气体进入一级省煤器31。五段转化炉15的烟气出口温度在425℃。一级省煤器31内的气体依次穿过高温级换热管组311和低温级换热管组312后从一级省煤器31的烟气出口输出至第二吸收塔34进行吸收,第二吸收塔34吸收三氧化硫后所剩的尾气直接烟囱35排出。

水程:外部高压锅炉给水从外部给水管10输入,外部给水的压力在12MPa~14MPa,温度在104℃或132℃。外部给水先进入一级省煤器31的低温级换热管组312,低温级换热管组312出水口的温度在136℃左右,低温级换热管组312内的热水进入二级省煤器32内进行加热,二级省煤器32出水口的温度在180℃~190℃。二级省煤器32输出的水再进入一级省煤器31内的高温级换热管组311中进行加热。高温级换热管组311输出的水被送入至三级省煤器33,三级省煤器33内的水进入汽包41。

汽包41内的产生的高压饱和蒸汽进入低温过热器5,低温过热器5的蒸汽出口处的蒸汽温度达到440℃,压力在11MPa,低温过热器5内的蒸汽再进入高温过热器6内,高温过热器6的蒸汽出口输出温度为540℃、压力在9.81MPa的高温高压过热蒸汽,该高温高压过热蒸汽被输送至汽轮机20发电用,发电效率大大提高。高温过热器6的蒸汽进口处设置了喷水减温器61,喷水减温器61的设置用于调节高温过热器6的蒸汽出口处蒸汽的温度,以确保高温过热器6的蒸汽出口输出的温度及压力稳定在540℃和9.81MPa。

本发明的优点在于:采用上述结构的高温高压余热回收装置,能将硫磺制酸装置产生的热量回收后生产出压力在9.81MPa、温度为540℃的高温高压过热蒸汽,采用该高温高压过热蒸汽发电效率大大提高。在相同烟气量的情况下,参数为9.81MPa(G)540℃的蒸汽,相比参数为3.82MPa(G)450℃的蒸汽,发电量提高21.5%左右;参数为9.81MPa(G)540℃的蒸汽,相比参数为5.3MPa(G)485℃的蒸汽,发电量提高13.1%左右,因此经济效益极其可观。