一种余热回收的节能型降碳燃煤锅炉

文献发布时间:2023-06-23 06:30:03

技术领域

本发明涉及余热回收技术领域,具体是涉及一种余热回收的节能型降碳燃煤锅炉。

背景技术

燃煤节能环保锅炉是将煤气发生器与锅炉合为一个整体,燃料从加煤口投在炉排上进行燃烧,利用高温使煤层与水蒸汽相结合,让其充分发生化学反应后产生可燃气体,烟气在燃烧室转换后进入炉胆上部,由自动点火系统产生高温火焰,并在高温的作用下让气体得到充分的燃烧,而燃煤锅炉燃烧产生的烟气含有大量灰尘和有害物质,需要经过过滤后排放,且烟气中含有大量热能,直接排放会增加能源损耗,因此,需要对烟气进行过滤和余热回收,但是现有烟气在进行过滤时,其自身的高温会加剧过滤装置的磨损,增加设备维护成本。

为此,中国专利申请CN115095846A公开了一种工业燃煤锅炉深度蒸汽余热回收综合节能装置,其通过设置锅炉本体和冷却机构,通过设置的水泵将水箱内部的水体导入至冷却管的时候,从而降低了锅炉本体导出烟气的温度,使得后续导入除尘器的气体温度较低,提高了除尘器的使用寿命;通过设置预热机构和汽轮机等结构,汽轮机可以将冷却管吸收热量产生的蒸汽转换成电能,提高了热能的利用率,同时蒸汽和过滤的氧气能够对进气管进行预热,降低了锅炉能源的消耗,进一步提高了锅炉余热的利用率。

但是,在烟气量较少,或烟气中的热量不足时,无法将水加热至沸腾,产生蒸汽进行发电,且未沸腾的热水大多用于供暖,其作用有限。

发明内容

针对上述问题,提供一种余热回收的节能型降碳燃煤锅炉,通过工业锅炉、蒸汽发生装置、辅助加热装置和流量控制装置解决了传统燃煤锅炉在烟气所提供的热量不足时无法有效利用烟气中余热的问题。

为解决现有技术问题,本发明采用的技术方案为:

一种余热回收的节能型降碳燃煤锅炉,包括工业锅炉,工业锅炉上固定安装有排烟管;降碳燃煤锅炉还包括蒸汽发生装置、辅助加热装置和流量控制装置;蒸汽发生装置包括第一安装架、蒸汽发生室和导热板;第一安装架与工业锅炉固定连接;蒸汽发生室固定安装在第一安装架上,蒸汽发生室上固定安装有温度传感器,温度传感器与蒸汽发生室内部连通;导热板固定安装在排烟管内,导热板与蒸汽发生室的内部连通;辅助加热装置和流量控制装置固定安装在第一安装架上;辅助加热装置与蒸汽发生室连通;流量控制装置处于蒸汽发生室和辅助加热装置之间。

优选的,流量控制装置包括连接室、阀板和第一驱动组件;连接室与蒸汽发生室固定连接且其内部空腔与蒸汽发生室的内部连通;连接室上固定安装有第二安装架,第二安装架与辅助加热装置固定连接;阀板滑动安装在第二安装架上;第一直线驱动组件固定安装在第二安装架上,第一直线驱动组件的驱动端与阀板固定连接。

优选的,降碳燃煤锅炉还包括辅助控制装置,辅助控制装置包括第二直线驱动组件和锁止组件;第二直线驱动组件包括第一安装座、伸缩杆、推板、浮块、第一齿条、传动辊和第二齿条;第一安装座固定安装在连接室内;伸缩杆滑动安装在第一安装座上;浮块滑动安装在第一安装座上;第一齿条固定安装在浮块上;传动辊转动安装在第一安装座上,第一齿条与传动辊传动连接;第二齿条滑动安装在第一安装座上,第二齿条与伸缩杆固定连接,第二齿条与传动辊传动连接;锁止组件固定安装在阀板上。

优选的,锁止组件包括第二安装座、弧形卡块、第一弹性件和棘齿条;第二安装座固定安装在阀板上;弧形卡块滑动安装在第二安装座上;第一弹性件的两端分别与第二安装座和弧形卡块固定连接;棘齿条固定安装在推板上。

优选的,辅助控制装置还包括缓冲组件和助力组件;缓冲组件包括支撑条和第三安装座;支撑条固定安装在连接室的内部;第三安装座滑动安装在支撑条上,第三安装座与推板滑动配合;助力组件包括铰接座和第二弹性件;铰接座设有两个,两个铰接座分别转动安装在连接座和第三安装座上;第二弹性件的两端分别与两个铰接座固定连接。

优选的,第一直线驱动组件包括旋转驱动器、锥齿轮、螺杆、连接架和第一压力传感器;旋转驱动器固定安装在第二安装架上;锥齿轮设有两个,其中一个锥齿轮固定套接在旋转驱动器的驱动端上,另一个锥齿轮固定套接在螺杆上,两个锥齿轮之间齿轮啮合连接;螺杆转动安装在第二安装架上;连接架与螺杆螺纹连接;第一压力传感器的两端分别与第二安装架和连接架固定连接。

优选的,辅助加热装置包括加热室、感应组件和加热板;加热室与连接室连通;感应组件包括底板、感应板、第三弹性件和第二压力传感器;底板固定安装在加热室的底部;底板上开设有安装槽;感应板滑动安装在安装槽内;第三弹性件的两端分别与底板和感应板固定连接;第二压力传感器固定安装在底板上。

优选的,辅助加热装置还包括连接组件,连接组件包括连接管和流量计;连接管的两端分别与连接室和加热室固定连接;流量计固定安装在连接管上。

优选的,工业锅炉上还安装有过滤组件,过滤组件包括传输管道、过滤板和风机;传输管道的两端分别与排烟管和风机固定连接;过滤板固定安装在传输管道的内部。

优选的,排烟管上还安装有冷却管道;冷却管道的两端分别与排烟管和传输管道固定连接;螺旋管道套接在冷却管道上。

本发明相比较于现有技术的有益效果是:

1、本发明通过工业锅炉、蒸汽发生装置、辅助加热装置和流量控制装置实现了持续且稳定产生蒸汽的功能,达到在锅炉烟气量不足时自动进行辅助加热的效果,解决了传统燃煤锅炉在烟气所提供的热量不足时无法有效利用烟气余热的问题。

2、本发明通过第一安装座、伸缩杆、推板、浮块、第一齿条、传动辊、第二齿条和对接组件实现了根据连接室内的液位高度自动固定阀板位置的功能,达到避免蒸汽发生室内积水过多而堵塞第一蒸汽管的效果。

3、本发明通过第二安装座、弧形卡块、第一弹性件和棘齿条实现了在连接室的液位高度过高时限制阀板移动方向的功能,达到在蒸汽发生室的液位过高时使阀板仅能打开而无法关闭的效果。

附图说明

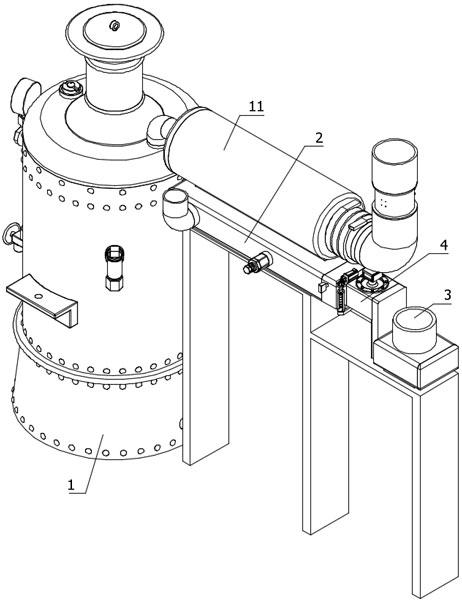

图1是一种余热回收的节能型降碳燃煤锅炉的立体示意图;

图2是一种余热回收的节能型降碳燃煤锅炉中蒸汽发生装置和辅助加热装置的立体示意图;

图3是一种余热回收的节能型降碳燃煤锅炉中蒸汽发生装置和流量控制装置的立体示意图;

图4是一种余热回收的节能型降碳燃煤锅炉中流量控制装置和辅助控制装置的立体示意图;

图5是一种余热回收的节能型降碳燃煤锅炉中连接室的正视图;

图6是一种余热回收的节能型降碳燃煤锅炉中辅助控制装置的立体示意图一;

图7是一种余热回收的节能型降碳燃煤锅炉中辅助控制装置的立体示意图二;

图8是图6中A处的局部放大示意图;

图9是一种余热回收的节能型降碳燃煤锅炉中第二安装架、第一直线驱动组件和锁止组件的立体分解示意图;

图10是一种余热回收的节能型降碳燃煤锅炉中加热室和连接室配合的立体示意图;

图11是一种余热回收的节能型降碳燃煤锅炉中加热室的立体示意图;

图12是一种余热回收的节能型降碳燃煤锅炉中感应组件的立体分解示意图;

图13是一种余热回收的节能型降碳燃煤锅炉中过滤组件和冷却组件的立体分解示意图。

图中标号为:

1-工业锅炉;

11-排烟管;

12-过滤组件;121-传输管道;122-过滤板;123-风机;

13-冷却组件;131-冷却管道;132-螺旋管道;

2-蒸汽发生装置;

21-第一安装架;

22-蒸汽发生室;221-温度传感器;222-第一蒸汽管;223-安全阀;

23-导热板;

3-辅助加热装置;

31-加热室;311-第二蒸汽管;

32-感应组件;321-底板;322-安装槽;323-感应板;324-第三弹性件;325-第二压力传感器;

33-加热板;

34-连接组件;341-连接管;342-流量计;

4-流量控制装置;

41-连接室;411-第二安装架;

42-阀板;

43-第一直线驱动组件;431-旋转驱动器;432-锥齿轮;433-螺杆;434-连接架;435-第一压力传感器;

5-辅助控制装置;

51-第二直线驱动组件;511-第一安装座;512-伸缩杆;513-推板;514-浮块;515-第一齿条;516-传动辊;517-第二齿条;

52-锁止组件;521-第二安装座;522-弧形卡块;523-第一弹性件;524-棘齿条;

53-缓冲组件;531-支撑条;532-第三安装座;

54-助力组件;541-铰接座;542-第二弹性件。

具体实施方式

为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

参照图1-图13:一种余热回收的节能型降碳燃煤锅炉,包括工业锅炉1,工业锅炉1上固定安装有排烟管11;降碳燃煤锅炉还包括蒸汽发生装置2、辅助加热装置3和流量控制装置4;蒸汽发生装置2包括第一安装架21、蒸汽发生室22和导热板23;第一安装架21与工业锅炉1固定连接;蒸汽发生室22固定安装在第一安装架21上,蒸汽发生室22上固定安装有温度传感器221,温度传感器221与蒸汽发生室22内部连通;导热板23固定安装在排烟管11内,导热板23与蒸汽发生室22的内部连通;辅助加热装置3和流量控制装置4固定安装在第一安装架21上;辅助加热装置3与蒸汽发生室22连通;流量控制装置4处于蒸汽发生室22和辅助加热装置3之间。

本发明通过工业锅炉1、蒸汽发生装置2、辅助加热装置3和流量控制装置4实现了持续且稳定产生蒸汽的功能,达到在锅炉烟气量不足时自动进行辅助加热的效果,解决了传统燃煤锅炉在烟气所提供的热量不足时无法有效利用烟气余热的问题;温度传感器221、辅助加热装置3和流量控制装置4与控制器电连接,蒸汽发生室22上安装有用于排出蒸汽的第一蒸汽管222和用于控制内部气压的安全阀223;操作人员启动工业锅炉1后,锅炉产生烟气,烟气随着排烟管11排出,同时操作人员向蒸汽发生室22内持续缓慢注水,当高温烟气与导热板23接触后,通过导热板23将热量传递至蒸汽发生室22,对其内部的水体进行加热,若烟气量足够,温度传感器221感应到蒸汽发生室22内的水体温度高于100摄氏度,控制器发送信号给流量控制装置4,流量控制装置4收到信号后关闭蒸汽发生室22和辅助加热装置3之间的通道,蒸汽发生室22内的水通过导热板23的加热后沸腾,持续产生蒸汽,通过第一蒸汽管222将蒸汽输送至汽轮机进行发电;若烟气量不足时,温度传感器221感应到蒸汽发生室22内的水体温度低于100摄氏度,蒸汽发生室22内的水体无法及时沸腾,控制器发送信号给流量控制装置4和辅助加热装置3,流量控制装置4收到信号后打开蒸汽发生室22和辅助加热装置3之间的通道,被加热后的水流到辅助加热装置3,辅助加热装置3将水流加热至沸腾,产生蒸汽,并将蒸汽传输至汽轮机进行加热;本发明通过流量控制装置4避免了蒸汽供应不足而导致设备停止工作的问题。

参照图1、图3、图4和图9:流量控制装置4包括连接室41、阀板42和第一驱动组件;连接室41与蒸汽发生室22固定连接且其内部空腔与蒸汽发生室22的内部连通;连接室41上固定安装有第二安装架411,第二安装架411与辅助加热装置3固定连接;阀板42滑动安装在第二安装架411上;第一直线驱动组件43固定安装在第二安装架411上,第一直线驱动组件43的驱动端与阀板42固定连接。

本发明通过连接室41、阀板42和第一驱动组件实现了控制蒸汽发生室22和辅助加热装置3之间通道启闭的功能;第一直线驱动组件43与控制器电连接;一般工业锅炉1的烟气热量可达200℃-500摄氏度,操作人员启动工业锅炉1后,烟气通过排烟管11持续排出,并通过导热板23将烟气中的热量传输至蒸汽发生室22中,而蒸汽发生室22中的注水速度相对固定,当烟气量不足或烟气温度降低时,蒸汽发生室22中的水体温度较低至100摄氏度以下,无法产生蒸汽,温度传感器221反馈信号给控制器,控制器收到信号后发送信号给第一直线驱动组件43,第一直线驱动组件43收到信号后驱动阀板42滑动,打开连接室41的通道,而第二安装架411与辅助加热装置3连通,蒸汽发生室22的水通过连接室41和第二安装架411流动至辅助加热装置3处,通过辅助加热装置3对经过导热板23加热后的热水再次加热,产生蒸汽并输送至汽轮机,进而稳定的回收利用烟气中的余热,达到持续且稳定发电的效果。

参照图4-图7:降碳燃煤锅炉还包括辅助控制装置5,辅助控制装置5包括第二直线驱动组件51和锁止组件52;第二直线驱动组件51包括第一安装座511、伸缩杆512、推板513、浮块514、第一齿条515、传动辊516和第二齿条517;第一安装座511固定安装在连接室41内;伸缩杆512滑动安装在第一安装座511上;浮块514滑动安装在第一安装座511上;第一齿条515固定安装在浮块514上;传动辊516转动安装在第一安装座511上,第一齿条515与传动辊516传动连接;第二齿条517滑动安装在第一安装座511上,第二齿条517与伸缩杆512固定连接,第二齿条517与传动辊516传动连接;锁止组件52固定安装在阀板42上。

本发明通过第一安装座511、伸缩杆512、推板513、浮块514、第一齿条515、传动辊516、第二齿条517和对接组件实现了根据连接室41内的液位高度自动固定阀板42位置的功能,达到避免蒸汽发生室22内积水过多而堵塞第一蒸汽管222的效果;当操作人员刚打开工业锅炉1时,其烟气刚刚产生,而蒸汽发生室22未经过预热时,其内部水体温度较低,此时控制器接收温度传感器221反馈的信号后,发送信号给第一直线驱动组件43,第一直线驱动组件43驱动阀板42打开,此时,水流通过连接室41流入辅助加热装置3内,而随着蒸汽发生室22内水流的减少,以及烟气的持续加热,蒸汽发生室22内的水温上升,此时,通过温度传感器221的实时检测,控制器会再次发送信号给第一直线驱动组件43,使其驱动阀板42关闭,但是,若烟气量较少时,虽然水体温度达到100摄氏度以上,但是水分蒸发速度受到温度影响,温度越高,水分蒸发速度越快,因此需要一定时间才能使得液面降低,若此时关闭阀门,会导致水体堆积,致使蒸汽发生室22内的液位增高,堵塞第一蒸汽管222,为此,设计了辅助控制装置5,当液位过高时,浮块514在浮力作用下向上滑动,浮块514带动第一齿条515同步移动,第一齿条515驱动传动辊516旋转,传动辊516驱动与其传动连接的第二齿条517移动,第二齿条517带动伸缩杆512和推板513移动,直至推板513与锁止组件52抵紧,从而限制阀板42的移动,避免在蒸汽发生室22液位过高的情况下降阀板42关闭。

参照图4-图9:锁止组件52包括第二安装座521、弧形卡块522、第一弹性件523和棘齿条524;第二安装座521固定安装在阀板42上;弧形卡块522滑动安装在第二安装座521上;第一弹性件523的两端分别与第二安装座521和弧形卡块522固定连接;棘齿条524固定安装在推板513上。

本发明通过第二安装座521、弧形卡块522、第一弹性件523和棘齿条524实现了在连接室41的液位高度过高时限制阀板42移动方向的功能,达到在蒸汽发生室22的液位过高时使阀板42仅能打开而无法关闭的效果;在蒸汽发生室22内的水位升高时,连接室41与其连通,连接室41内部的水位也会随之增高,此时,浮块514随着水位的上升而同步上升,并通过传动辊516的传动使得伸缩杆512伸出,伸缩杆512带动推板513和棘齿条524移动,使得棘齿条524与弧形卡块522配合,通过棘齿条524的单向锁止能力限制阀板42的关闭,而通过弧形卡块522的弧面和第一弹性件523的形变能力,使得阀板42仍能在第一直线驱动组件43的驱动下正常开启;当工业锅炉1在工作过程中烟气量减少或温度降低,且阀板42处于关闭状态时,蒸汽发生室22内的水体温度降低,但是其温度仍处于100摄氏度以上时,其内部水位仍会逐渐升高,使得伸缩杆512伸出,而由于受烟气量影响,其随着水位的升高,水体量增加,其温度会逐渐降低,此时,在温度传感器221的监测下,第一直线驱动组件43发送信号给第一直线驱动组件43,第一直线驱动组件43驱动阀板42打开,通过辅助加热装置3的介入,保持蒸汽提供量。

参照图4-图8:辅助控制装置5还包括缓冲组件53和助力组件54;缓冲组件53包括支撑条531和第三安装座532;支撑条531固定安装在连接室41的内部;第三安装座532滑动安装在支撑条531上,第三安装座532与推板513滑动配合;助力组件54包括铰接座541和第二弹性件542;铰接座541设有两个,两个铰接座541分别转动安装在连接座和第三安装座532上;第二弹性件542的两端分别与两个铰接座541固定连接。

本发明通过缓冲组件53和助力组件54实现了辅助伸缩杆512移动的功能,达到棘齿轮准确与弧形卡块522对接和分离的效果,避免浮块514升起后所受浮力降低导致棘齿条524无法准确与弧形卡块522对接的情况;第三安装座532与推板513滑动配合,且其两端均与推板513之间具有一定间隙;由于浮块514具有一定的重力,在液位未达到指定高度时,其无法提供足够大小的浮力,而一旦液位升高后,浮块514在浮力作用下向上滑动,但其上升一段距离后,所受浮力会减小,因此,可能会发生棘齿条524与弧形卡块522接触面积较小,对其无法起到单向锁止的作用,且可能导致棘齿条524与弧形卡块522发生剧烈摩擦,为此设置了助力组件54,随着连接室41水位上升,在浮力未达到足够大小时,浮块514会先升起一段距离,直至第三安装座532与推板513抵紧,第二弹性件542会阻碍第三安装座532的移动,而随着水位继续上升,浮块514处于水下的体积增大,其所受浮力也随之增大,直至其克服第二弹性件542的弹力,并使第二弹性件542的轴线处于竖直状态时,其弹力达到峰值,此时随着伸缩杆512的伸长,第二弹性件542的方向发生改变,继而推动第三安装座532继续滑动,在浮块514浮力不足时,其弹力会起到助力作用,使得棘齿条524能稳定的与弧形卡块522对接,通过缓冲组件53和助力组件54的配合,避免棘齿轮与弧形卡块522发生抵接面积过小的情况。

参照图1、图3、图4、图9和图10:第一直线驱动组件43包括旋转驱动器431、锥齿轮432、螺杆433、连接架434和第一压力传感器435;旋转驱动器431固定安装在第二安装架411上;锥齿轮432设有两个,其中一个锥齿轮432固定套接在旋转驱动器431的驱动端上,另一个锥齿轮432固定套接在螺杆433上,两个锥齿轮432之间齿轮啮合连接;螺杆433转动安装在第二安装架411上;连接架434与螺杆433螺纹连接;第一压力传感器435的两端分别与第二安装架411和连接架434固定连接。

本发明通过旋转驱动器431、锥齿轮432、螺杆433、连接架434和第一压力传感器435实现了驱动阀板42移动的同时在驱动过载时自动停止驱动的功能;所述旋转驱动器431优选为伺服电机,伺服电机与控制器电连接;由于设置了辅助控制装置5,通过第二直线驱动组件51和锁止组件52的配合,能够在液位过高时,起到单向锁止阀板42移动的效果,因此,为了避免第一直线驱动组件43驱动过载,设计了连接架434和第一压力传感器435,在驱动阀板42移动时,旋转驱动器431通过锥齿轮432的传动驱动螺杆433旋转,螺杆433驱动与其螺纹连接的连接架434移动,连接架434带动阀板42移动,若锁止组件52限制了阀板42的移动方向后,旋转驱动器431在驱动阀板42上升时,一旦第一压力传感器435感应到压力超过指定值时立即反馈信号给控制器,控制器发送信号给旋转驱动器431,旋转驱动器431停止驱动,避免其驱动过载,且通过第一压力传感器435监测到的压力更接近实际值,并且通过第一压力传感器435能够灵活调节压力阈值。

参照图1、图2、图11和图12:辅助加热装置3包括加热室31、感应组件32和加热板33;加热室31与连接室41连通;感应组件32包括底板321、感应板323、第三弹性件324和第二压力传感器325;底板321固定安装在加热室31的底部;底板321上开设有安装槽322;感应板323滑动安装在安装槽322内;第三弹性件324的两端分别与底板321和感应板323固定连接;第二压力传感器325固定安装在底板321上。

本发明通过加热室31、底板321、感应板323、第三弹性件324、第二压力传感器325和加热板33实现了在加热室31内水体达到一定重量时自动进行辅助加热的功能,避免加热板33出现干烧的情况;加热室31上固定安装有第二蒸汽管311,加热室31的安装高度抵御蒸汽发生室22,使得阀板42打开时蒸汽发生室22内的水能够顺利流入加热室31,加热板33与控制器电连接;在流量控制装置4和辅助控制装置5的配合下,烟气量不足时,水流通过连接室41流入加热室31内,并且随着加热室31内的水体增加,感应板323受到的压力增大,第三弹性件324收缩,感应板323随之下降,直至感应板323与第二压力传感器325接触后,第二压力传感器325感应到压力,当压力值超过预设的压力阈值时,第二压力传感器325反馈信号给控制器,控制器收到信号后发送信号给加热板33,加热板33对水体进行加热,使其蒸发形成蒸汽,并通过第二蒸汽管311传输蒸汽,当感应板323与第二压力传感器325分离时,第二压力传感器325感应到压力值为0时再次反馈信号给控制器,控制器发送信号将加热板33关闭。

参照图1、图2、图10、图11和图12:辅助加热装置3还包括连接组件34,连接组件34包括连接管341和流量计342;连接管341的两端分别与连接室41和加热室31固定连接;流量计342固定安装在连接管341上。

本发明通过连接管341和流量计342实现了监测阀板42处水体流量的功能,达到监测烟气做功效率的效果;由于加热室31和蒸汽发生室22的安装位置固定,因此在阀板42打开时,蒸汽发生室22内的水开始向加热室31内流动,并且水流流速受到蒸汽发生室22内的水位高度和阀板42打开程度影响,而阀板42打开程度受到温度的影响,因此,在烟气量较少或烟气所含热量较低时,就会出现需要辅助加热装置3进行持续加热产生蒸汽的情况,从而导致能源消耗增大,而通过连接组件34统计流量后,在流量较高时,操作人员能够通过适当降低蒸汽发生室22的注水速度来减少辅助加热装置3的能耗。

参照图1、图2和图13:工业锅炉1上还安装有过滤组件12,过滤组件12包括传输管道121、过滤板122和风机123;传输管道121的两端分别与排烟管11和风机123固定连接;过滤板122固定安装在传输管道121的内部。

本发明通过传输管道121、过滤板122和风机123实现了过滤烟气中杂质的功能;风机123与控制器电连接;由于烟气中含有大量灰尘和一些有害物质,直接排放会污染环境,为此,安装了过滤板122对其进行过滤,并通过风机123提供负压,保证烟气的流通。

参照图1、图2和图13:排烟管11上还安装有冷却管道131;冷却管道131的两端分别与排烟管11和传输管道121固定连接;螺旋管道132套接在冷却管道131上。

本发明通过冷却管道131和螺旋管道132实现了进一步降低烟气温度的功能,达到保护过滤板122和风机123的效果;在烟气温度较高时,其通过排烟管11进行冷却后仍可能具有较高温度,从而对过滤板122和风机123造成损伤,为了设置了冷却管道131和螺旋管道132,通过在螺旋管道132的两端同上冷却液,对冷却管道131的温度进行冷却,从而进一步降低烟气的温度,同时,操作人员能够将螺旋管道132的进水端通上冷水,并将螺旋管道132的另一端与蒸汽发生室22的注水口连通,进一步利用烟气中的余热。

以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。