碳纤维增强碳化硅复合材料刹车盘的加工工艺及其设备

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及刹车盘加工技术领域,具体涉及一种碳纤维增强碳化硅复合材料刹车盘的加工工艺及其设备。

背景技术

汽车刹车盘是一种现在多数汽车上较为常见的汽车配件,汽车在行进过程中,汽车刹车盘也是转动的。制动卡钳夹住汽车刹车盘而产生制动力的,踩刹车时制动卡钳夹住刹车盘起到减速或者停车的作用。刹车盘制动效果好,且比鼓形刹车更易维护。

刹车盘在生产加工过程中,一般经过填充混合料、然后加入铝制内核,形成具有通风孔的刹车盘,再进行高温挤压等生产工艺流程。在公开号为CN105039840A中公开了一种合金铸铁刹车盘,但是铸铁刹车盘的使用寿命低,不适合长时间的使用,同时在公开号为CN115091605A中公开了一种陶瓷刹车盘加工方法,该装置便于取出模具内的铝制内核,但是在插入的过程中,还是需要人工将一个个铝制内核插入下模具中,导致其工作效率低,并且每次插入的深度也都不相同,就会导致其散热的效果各不相同。

发明内容

本发明的目的在于提供一种碳纤维增强碳化硅复合材料刹车盘的加工工艺及其设备,解决以下技术问题:需要人工一个个的将铝制内核打入到下模具内,导致其工作效率低,同时避免人工打入的深度不同,导致其散热的效果各不相同。

本发明的目的可以通过以下技术方案实现:

一种碳纤维增强碳化硅复合材料刹车盘的加工工艺,包括以下步骤:

步骤一、将称量好的热塑性树脂、碳纤维块加入到填充设备的加料箱中混合均匀,得到混合料;

步骤二、将下模具放入到装订机构中,通过橡胶限位柱、挤压盘和中心吸盘对其限位固定;

步骤三、通过输送轨道、输送带向下模具中注入一半的混合料,然后将多个呈梯形的铝制内核放置在装订机构上,通过多个L型推板同将多个铝制内核插入到下模具内,铝制内核会形成刹车盘中的通风孔;

步骤四、继续向下模具注入另一半的混合料,通过顶部设置的填平机构将混合料压平;接着人工将上模具盖上,并通过冲床将模具内的混合料挤压,并加热至200-220℃,压缩混合料,把混合料转化为塑胶;

步骤五、将模具冷却后,取出刹车盘,并对其表面毛刺进行打磨,同时在表面钻上通风孔;

步骤六、将多个刹车盘同时放入烤箱中,用两天的时间慢慢加热到1000-1100℃,刹车盘发生化学反应把塑胶转化为碳,接着将刹车盘放入坩埚中,向刹车盘的中心处倒入细硅粉,再次放入烤箱中加热,到1700-1750℃时将细硅粉融化,之后进行缓慢的抽吸,变成液体的硅进入到刹车盘中,即可得到碳化硅刹车盘。

一种碳纤维增强碳化硅复合材料刹车盘的加工设备,包括底座,所述底座的顶部一侧固定安装有装订机构,所述装订机构的顶部设置有填平机构,所述装订机构的中心处开设的放置腔内放置有下模具,所述底座的顶部另一侧设置有下料输送机构;

所述装订机构包括固定在底座上的圆形壳体,所述圆形壳体为中空结构,所述圆形壳体的顶部固定安装有驱动电机,所述驱动电机的输出轴延伸至圆形壳体内与主动轮连接,所述主动轮通过皮带驱动多个呈圆周阵列的从动轮转动,每个所述从动轮上均通过轴与锥齿轮一连接,所述锥齿轮一上啮合连接有锥齿轮二,所述锥齿轮二的一端固定安装有丝杆,所述丝杆上螺纹连接有螺纹套,所述螺纹套贯穿圆形壳体内设置的圆型隔板,所述螺纹套的端部转动连接有L型推板,所述L型推板贯穿内环,所述内环位于圆型隔板和下模具之间,且所述下模具上开设有与L型推板配合的通槽。

优选的,所述圆型隔板上开设有用于L型推板推动楔块滑动的凹槽。

优选的,所述圆形壳体的中心处嵌入转动安装有旋转盘,所述旋转盘上用于放置下模具,所述旋转盘的中心处嵌入安装有中心吸盘,所述旋转盘的顶部两侧对称安装有电动伸缩杆,所述电动伸缩杆的顶部固定安装有挤压盘,所述中心吸盘上呈圆周阵列安装有多根橡胶限位柱,所述圆形壳体内固定安装有电机,所述电机的输出轴上固定安装有皮带轮二,所述皮带轮二通过同步带与皮带轮一连接,所述皮带轮一转动安装在圆形壳体的中心处,所述皮带轮一的顶部通过轴连接有支撑盘,所述支撑盘的顶部固定安装有气缸一,所述气缸一的活塞杆顶部与旋转盘的底部固定连接。

优选的,所述填平机构包括转动安装在圆形壳体上的转盘,所述转盘的顶部固定安装有伸缩杆,所述伸缩杆的顶部固定安装有横板,所述横板的底部对称安装有两根弹簧二,所述弹簧二的底部固定安装有安装板,两块所述安装板之间固定安装有挤压辊。

优选的,所述输送机构包括固定安装在底座上的多根支撑杆,所述支撑杆的顶部固定安装有加料箱,所述加料箱的顶部设置有进料口,所述加料箱的底部设置有排料管,所述排料管的下方设置有两个气缸二,所述气缸二的活塞杆与输送轨道底部开设的滑槽适配,所述输送轨道上设置有输送带。

优选的,其中一根所述支撑杆上固定安装有弧形固定块,所述弧形固定块的顶部固定安装有旋转电机,所述旋转电机的输出轴贯穿弧形固定块与驱动齿轮连接,所述输送轨道的一侧固定安装有齿条,所述齿条与驱动齿轮啮合连接。

优选的,所述内环上固定安装有位移传感器,所述下模具的外周面上呈圆周阵列安装有多个接触块。

本发明的有益效果:

本发明通过热塑性树脂、碳纤维块和细硅粉的加入,以及各种高温加热制备得到的刹车盘能承受高达1000℃的高温,其寿命要比标准的铸铁刹车盘长60倍。

本发明通过该加工设备的使用,通过L型推板同步将多个铝制内核推入到下模具内,避免现有技术中,需要人工一个个的将铝制内核打入到下模具内,同时避免人工打入的深度不同,导致其散热的效果各不相同,该结构的设置,使得整个操作更加方便,仅仅需要铝制内核一端插入通槽,在凹槽上放置即可,操作起来更加方便,本发明中的填充设备中的装订机构、填平机构、下料输送机构之间是相互配合进行工作的,使得整个工艺自动化程度更高,效率更高。

附图说明

下面结合附图对本发明作进一步的说明。

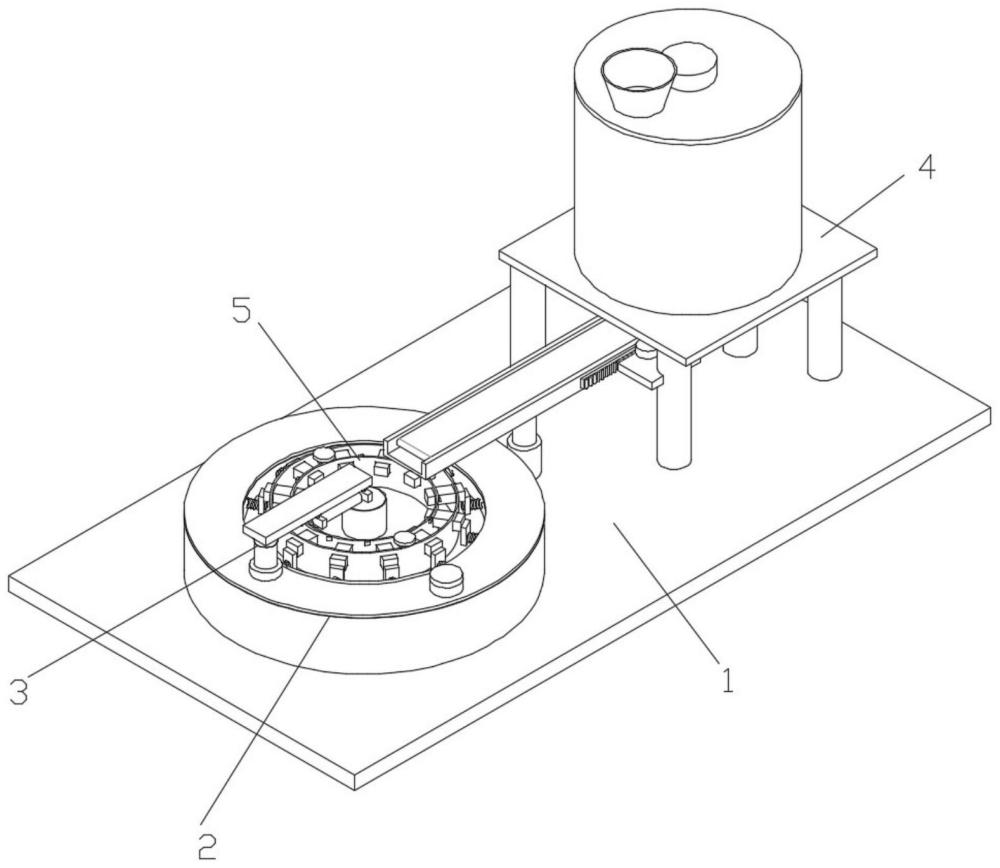

图1是本发明填充设备的等轴侧结构示意图;

图2是本发明填充设备的另一等轴侧结构示意图;

图3是本发明圆形壳体的内部结构示意图;

图4是图3中A处放大结构示意图;

图5是本发明装订机构侧面的结构示意图;

图6是本发明旋转盘的整体结构示意图;

图7是本发明填充设备的正视结构示意图;

图8是本发明输送轨道的侧视结构示意图。

图中:1、底座;2、装订机构;3、填平机构;4、下料输送机构;5、下模具;21、圆形壳体;22、驱动电机;23、放置腔;24、主动轮;25、皮带;26、从动轮;27、锥齿轮一;28、锥齿轮二;29、丝杆;210、螺纹套;211、弹簧一;212、L型推板;214、圆型隔板;215、内环;216、旋转盘;217、挤压盘;218、通槽;219、凹槽;220、位移传感器;221、接触块;222、中心吸盘;223、电动伸缩杆;224、橡胶限位柱;225、气缸一;226、支撑盘;227、皮带轮一;228、电机;229、皮带轮二;31、转盘;32、伸缩杆;33、横板;34、弹簧二;35、安装板;36、挤压辊;41、支撑杆;42、加料箱;43、进料口;44、搅拌电机;45、输送轨道;46、输送带;47、气缸二;48、排料管;49、齿条;410、弧形固定块;411、旋转电机;412、驱动齿轮;413、滑槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例一

请参阅图1-8所示,本发明为一种碳纤维增强碳化硅复合材料刹车盘的加工工艺,包括以下步骤:

步骤一、将称量好的热塑性树脂、碳纤维块加入到填充设备的加料箱42中混合均匀,得到混合料;

步骤二、将下模具5放入到装订机构2中,通过橡胶限位柱224、挤压盘217和中心吸盘222对其限位固定;

步骤三、通过输送轨道45、输送带46向下模具5中注入一半的混合料,然后将多个呈梯形的铝制内核放置在装订机构2上,通过多个L型推板212同将多个铝制内核插入到下模具5内,铝制内核会形成刹车盘中的通风孔;

步骤四、继续向下模具5注入另一半的混合料,通过顶部设置的填平机构3将混合料压平;接着人工将上模具盖上,并通过冲床将模具内的混合料挤压,并加热至200-220℃,压缩混合料,把混合料转化为塑胶;

步骤五、将模具冷却后,取出刹车盘,并拔出内核,并对其表面毛刺进行打磨,同时在表面钻上通风孔;

步骤六、将多个刹车盘同时放入烤箱中,用两天的时间慢慢加热到1000-1100℃,刹车盘发生化学反应把塑胶转化为碳,接着将刹车盘放入坩埚中,向刹车盘的中心处倒入细硅粉,再次放入烤箱中加热,到1700-1750℃时将细硅粉融化,之后进行缓慢的抽吸,变成液体的硅进入到刹车盘中,即可得到碳化硅刹车盘。

实施二

请参阅图1-5所示,一种碳纤维增强碳化硅复合材料刹车盘的加工设备,包括底座1,底座1的顶部一侧固定安装有装订机构2,装订机构2的顶部设置有填平机构3,装订机构2的中心处开设的放置腔23内放置有下模具5,底座1的顶部另一侧设置有下料输送机构4;

装订机构2包括固定在底座1上的圆形壳体21,圆形壳体21为中空结构,圆形壳体21与圆型隔板214是形成密封的,圆形壳体21的顶部固定安装有驱动电机22,驱动电机22的输出轴延伸至圆形壳体21内与主动轮24连接,主动轮24通过皮带25驱动多个呈圆周阵列的从动轮26转动,每个从动轮26上均通过轴与锥齿轮一27连接,锥齿轮一27上啮合连接有锥齿轮二28,锥齿轮一27与锥齿轮二28垂直设置,锥齿轮二28的一端固定安装有丝杆29,丝杆29上螺纹连接有螺纹套210,螺纹套210贯穿圆形壳体21内设置的圆型隔板214,螺纹套210的端部转动连接有L型推板212,L型推板212贯穿内环215,内环215位于圆型隔板214和下模具5之间,且下模具5上开设有与L型推板212配合的通槽218,便于插入铝制内核,L型推板212与圆型隔板214之间的螺纹套210上套接有弹簧一211,保证其移动的稳定性。圆型隔板214上开设有用于L型推板212推动楔块滑动的凹槽219,一方面便于放置铝制内核,另一方面,便于L型推板212推动铝制内核滑动,L型推板212为通电磁铁,铝制内核与L型推板212相邻的一面焊接有铁片,当需要取下铝制内核时,将模具放置在旋转盘216上并旋转角度后,将其固定,然后L型推板212与铝制内核接触,将其吸住,最后同步移动L型推板212,即可将铝制内核拔出,便于同步将其拔出,提高工作效率。内环215上固定安装有位移传感器220,下模具5的外周面上呈圆周阵列安装有多个接触块221。

将铝制内核一端插入通槽218,另一端放置在凹槽219上,然后启动驱动电机22,带动主动轮24转动,主动轮24通过皮带25带动从动轮26转动,进而带动锥齿轮一27转动,锥齿轮一27带动锥齿轮二28转动,锥齿轮二28带动丝杆29转动,进而带动螺纹套210移动,推动L型推板212移动,此时就会通过L型推板212同步将多个铝制内核推入到下模具5内,避免现有技术中,需要人工一个个的将铝制内核打入到下模具5内,导致效率低,同时避免人工打入的深度不同,导致其散热的效果各不相同,该结构的设置,使得整个操作更加方便,仅仅需要铝制内核一端插入通槽21,在凹槽219上放置即可,不需要考虑最起始插入的深度等问题。

实施三

请参阅图6所示,圆形壳体21的中心处嵌入转动安装有旋转盘216,旋转盘216上用于放置下模具5,旋转盘216的中心处嵌入安装有中心吸盘222,旋转盘216的顶部呈圆周安装有四根电动伸缩杆223,电动伸缩杆223的顶部固定安装有挤压盘217,中心吸盘222上呈圆周阵列安装有多根橡胶限位柱224,中心吸盘222上呈圆周阵列开设有多个弹簧槽,弹簧槽的内部安装有弹簧,弹簧的端部固定安装有橡胶限位柱224,便于固定不同直径的下模具5,圆形壳体21内固定安装有电机228,电机228的输出轴上固定安装有皮带轮二229,皮带轮二229通过同步带与皮带轮一227连接,皮带轮一227转动安装在圆形壳体21的中心处,皮带轮一227的顶部通过轴连接有支撑盘226,支撑盘226的顶部固定安装有气缸一225,气缸一225的活塞杆顶部与旋转盘216的底部固定连接,旋转盘216和支撑盘226之间还设置有伸缩杆一,便于支撑;该结构中旋转盘216下方的结构都是设置在圆形壳体21内的。

首先,启动电动伸缩杆223,带动挤压盘217上升,然后将下模具5放入到橡胶限位柱224之间,通过橡胶限位柱224进行限位,同时通过中心吸盘222进行固定,再启动挤压盘217将下模具5顶部边进行限位,便于驱动下模具5进行转动,该结构的设置将下模具5固定之后,再进行转动,一方面是为了便于通槽218和凹槽219对齐,另一方面在填料的过程过程中转动,便于填料更加均匀。

实施四

请参阅图2和图7-8所示,填平机构3包括转动安装在圆形壳体21上的转盘31,转盘31由电机驱动旋转,转盘31的顶部固定安装有伸缩杆32,伸缩杆32的顶部固定安装有横板33,横板33的底部对称安装有两根弹簧二34,弹簧二34内设置有导向杆,弹簧二34的底部固定安装有安装板35,两块安装板35之间固定安装有挤压辊36,挤压辊36的长度与下模具5的间隙适配。在放置下模具5的时候,填平机构3是旋转走的,然后旋转过来,通过挤压辊36对混合料进行挤压,保证其压平,同时可以启动伸缩杆32调节挤压辊36的高度,便于更方便使用。

输送机构4包括固定安装在底座1上的多根支撑杆41,支撑杆41的顶部固定安装有加料箱42,加料箱42的顶部中心处设置有搅拌电机44,搅拌电机44的输出轴上固定安装有搅拌杆,加料箱42的顶部设置有进料口43,加料箱42的底部设置有排料管48,排料管48上设置有控制阀门,排料管48的下方设置有两个气缸二47,气缸二47的活塞杆与输送轨道45底部开设的滑槽413适配,输送轨道45上设置有输送带46,输送轨道45位于下模具5上方,通过气缸二47的设置,可以带动输送轨道45升降,便于调节下料高度以及与排料管48,之间的距离,同时通过滑槽413的设置,可以保证输送轨道45水平移动与升降并不冲突。

其中一根支撑杆41上固定安装有弧形固定块410,弧形固定块410的顶部固定安装有旋转电机411,旋转电机411的输出轴贯穿弧形固定块410与驱动齿轮412连接,输送轨道45的一侧固定安装有齿条49,齿条49与驱动齿轮412啮合连接。

将热塑性树脂、碳纤维块加入到加料箱42中,启动搅拌电机44,将其搅拌混合均匀,然后通过排料管48向输送带46上进行输送,进入到下模具5中,在不需要输送的过程中,可以启动旋转电机411带动驱动齿轮412转动,驱动齿轮412与齿条49拟合,进而带动输送轨道45水平移动,避免输送轨道45阻挡住下模具5的使用。

本发明的工作原理:首先将热塑性树脂、碳纤维块加入到加料箱42中,启动搅拌电机44,将其搅拌混合均匀,并将下料输送机构4和输送轨道45移开,然后将下模具5放入到橡胶限位柱224之间,通过橡胶限位柱224进行限位,同时通过中心吸盘222进行固定,再启动挤压盘217将下模具5顶部边进行限位,然后驱动下模具5进行转动,输送轨道45伸入到下模具5上方,注入混合料,下模具5内部注入一半的混合料之后,停止加料,此时当接触块221转动到与位移传感器220对齐的时候,其检测的距离发生变化,此时通过控制器控制下模具5停止转动,人工将铝制内核放入到凹槽219中,通过L型推板212将其推入到下模具5中,然后继续添加混合料以及驱动下模具5转动,最后通过填平机构3进行挤压填平,最后再次将下料输送机构4和输送轨道45移开,停止转动,松开下模具5,继续后续的加工。

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。