一种火电机组跨负荷内部蓄放热系统及运行方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及发电技术领域,具体涉及一种火电机组跨负荷内部蓄放热系统及运行方法。

背景技术

目前我国新能源发电规模已经走在世界前列。截至2021年底,风电装机容量约3.3亿千瓦,太阳能发电装机容量约3.1亿千瓦。根据相关规划,到2030年,风电和太阳能发电的总装机容量将达到12亿千瓦以上,且风电与太阳能发电的装机容量占比还要提高。但风电和太阳能发电存在随机性和不可控性,风电和光电已经普遍面临并网难、消纳难、调度难等问题,电力系统对调节电源容量的需求越来越大。随着可再生能源装机容量的增加,煤电机组在电力系统中将主要承担灵活电源作用,以缓解可再生能源的不稳定、不确定性引起的电力系统安全稳定运行问题。随着电网受可再生电力的冲击,火电机组将高负荷和低负荷切换运行。

目前,利用蓄热方式推进可再生电力消纳的研究火热。国内外研究中将蓄热罐与火电机组的集成目的主要由有两点:1.借助蓄热罐的蓄放热过程,一定程度上避免热、电的强耦合性;2.借助蓄热罐作为额外的热源或热负荷增加机组的负荷响应速率。然而,机组的煤耗在较低的负荷时大幅增加,对于某纯凝机组,在100%负荷和30%负荷的煤耗率相差37.5g/kWh,该差距将在机组深度调峰时进一步增加。基于上述目的的蓄热罐、火电机组集成方式难以根本上避免机组深度调峰时煤耗率增加的问题,蓄热罐的在深度调峰方面的用途有待扩展。为此,本发明提出了一种火电机组跨负荷内部蓄放热系统及运行方法,通过将火电机组与蓄热罐在循环内部一体化集成,根据机组负荷蓄热,高储低用,实现跨负荷的汽水流程重构,通过牺牲高负荷发电煤耗率并提高低负荷发电煤耗率弥补高负荷发电煤耗率降低值,以小容量蓄热罐实现了机组深度调峰时总煤耗降低的目的。

发明内容

为此,本发明提出一种火电机组跨负荷内部蓄放热系统及运行方法,以实现火电机组与蓄热罐一体化集成、热量跨负荷内部传递的汽水流程重构,进一步降低机组总煤耗。

为了实现上述目的,本发明实施例提供如下技术方案:

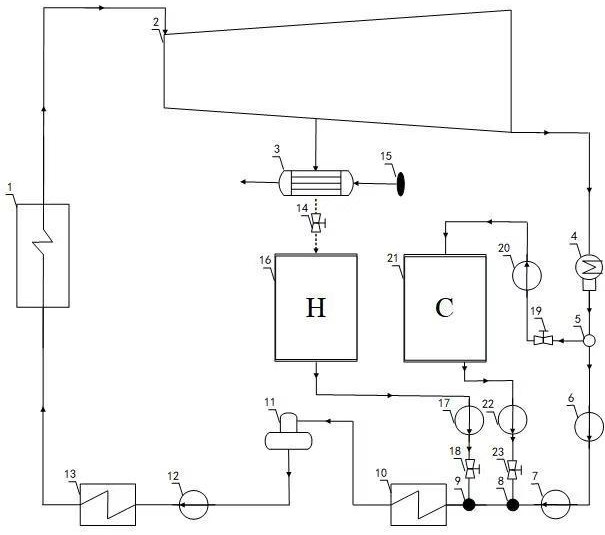

为实现蓄热罐根据温度波动灵活供热,本发明提出了一种火电机组跨负荷内部蓄放热系统,所述系统包括锅炉(1)、汽轮机(2)、汽水换热器(3)、凝汽器(4)、第一分流器(5)、凝结水泵(6)、凝结水升压泵(7)、第一混合器(8)、第二混合器(9)、低压加热器(10)、除氧器(11)、给水泵(12)、高压加热器(13)、第一控制阀(14)、冷流体来源(15)、热水罐(16)、热罐出口泵(17)、第二控制阀(18)、第三控制阀(19)、冷罐入口泵(20)、冷水罐(21)、冷罐出水泵(22)、第四控制阀(23)。

进一步地,所述锅炉(1)出口连接所述汽轮机(2)入口,所述汽轮机(2)抽汽口连接所述汽水换热器(3)热流体入口,所述汽轮机(2)出口连接所述凝汽器(4)入口,所述凝汽器(4)出口连接所述第一分流器(5)入口,所述第一分流器(5)第一路出口连接所述凝结水泵(6)入口,所述凝结水泵(6)出口连接所述凝结水升压泵(7)入口,所述凝结水升压泵(7)出口连接所述第一混合器(8)第一路入口,所述第一混合器(8)出口连接所述第二混合器(9)第一路入口,所述第二混合器(9)出口连接所述低压加热器(10)入口,所述低压加热器(10)出口连接所述除氧器(11)入口,所述除氧器(11)出口连接所述给水泵(12)入口,所述给水泵(12)出口连接所述高压加热器(13)入口,所述高压加热器(13)出口连接所述锅炉(1)。

进一步地,所述汽水换热器(3)热流体入口连接所述汽轮机(2)抽汽口,所述汽水换热器(3)热流体出口连接所述第一控制阀(14)入口,所述汽水换热器(3)冷流体入口连接所述冷流体来源(15)。

进一步地,所述热水罐(16)入口连接所述第一控制阀(14)出口,所述热水罐(16)出口连接所述热罐出口泵(17)入口,所述热罐出口泵(17)出口连接所述第二控制阀(18)入口,所述第二控制阀(18)出口连接所述第二混合器(9)第二路入口,所述第一分流器(5)第二路出口连接所述第三控制阀(19)入口,所述第三控制阀(19)出口连接所述冷罐入口泵(20)入口,所述冷罐入口泵(20)出口连接所述冷水罐(21)入口,所述冷水罐(21)出口连接所述冷罐出水泵(22)入口,所述冷罐出水泵(22)出口连接所述第四控制阀(23)入口,所述第四控制阀(23)出口连接所述第一混合器(8)第二路入口。

并且,本发明进一步提出了一种火电机组跨负荷内部蓄放热系统的运行方法,包括:

锅炉(1)出口蒸汽进入汽轮机(2),并在汽轮机(2)中分为两股蒸汽,第一股蒸汽在做部分功之后由汽轮机(2)抽汽口进入汽水换热器(3)热流体入口交换热量,第二股蒸汽在汽轮机(2)做功之后变为低压蒸汽由汽轮机(2)入口进入凝汽器(4)中冷却为凝结水,并流入第一分流器(5)分为两股,第一分流器(5)出口第二股水流入第三控制阀(19)入口,第一分流器(5)出口第一股水由第一分流器(5)第一路出口流出,经过凝结水泵(6)、凝结水升压泵(7)之后由第一混合器(8)第一路入口流入第一混合器(8),并由第二混合器(9)第一路入口流入第二混合器(9),由第二混合器(9)出口流入低压加热器(10),依次流经除氧器(11)、给水泵(12)、高压加热器(13)进入锅炉(1)。

进一步地,所述方法还包括:

为实现蓄热罐将高负荷机组热量跨负荷传递至低负荷利用,火电机组在高负荷运行时利用内部热量为热水罐补充热量:第一控制阀(14)、第四控制阀(23)处于打开状态,第二控制阀(18)、第三控制阀(19)处于关闭状态,热水罐(16)蓄热。汽轮机(2)抽汽口蒸汽由汽水换热器(3)热流体入口进入并在汽水换热器(3)交换热量之后由汽水换热器(3)热流体出口进入第一控制阀(14),通过第一控制阀(14)进入热水罐(16)入口蓄热,冷水罐(21)中流体通过冷罐出口泵、第四控制阀(23)之后,由第一混合器(8)第二路入口与第一混合器(8)第一路入口凝结水混合并一同通过第二混合器(9)进入低压加热器(10)吸收热量。

为在火电机组低负荷调峰时降低煤耗,热水罐将高负荷热量有序释放到循环内部:第二控制阀(18)、第三控制阀(19)处于打开状态,第一控制阀(14)、第四控制阀(23)处于关闭状态,热水罐(16)放热。凝结水由第一分流器(5)第二路出口依次流经第三控制阀(19)、冷水罐(21)水入口泵进入冷水罐(21),热水罐(16)出口流体依次流经热罐出口泵(17)、第二控制阀(18)由第二混合器(9)第二路入口与第二混合器(9)第一路入口水混合并继续吸热。

进一步,在火电机组低负荷调峰运行时,热水罐(16)放热过程中,热水罐(16)出口流体不局限于放热位置,可根据各级回热加热器温度和热水罐(16)热流体温度流入对口位置,并通过预测机组低负荷调峰运行时间、高负荷运行时间,以及热水罐(16)当前蓄热量,分配热水罐(16)高负荷蓄热流量和低负荷放热流量,保证跨负荷重整汽水流程在相应时间内可凭低负荷煤耗量减少值填补高负荷煤耗量增加值并获得最大累积收益。

进一步,汽水换热器(3)加热的冷流体可以来自循环内部、外部,并形成不同的跨负荷内部蓄放热系统和运行方式。当汽水换热器(3)加热的冷流体来自循环内部,如冷水罐(21)、某级加热器出口水等,在系统集成过程中,可新增回热加热器弥补蓄热过程造成的效率下降再利用疏水蓄热,或保持回热加热级数直接利用回热加热器疏水蓄热,均可实现含热水罐(16)蓄热过程的火电机组跨负荷内部汽水流程重构;当汽水换热器(3)加热的冷流体来自循环外部,当冷流体为热网回水,热水罐(16)的热量在高负荷和低负荷之间传递,并可借助外界的热负荷实现放热蒸汽的梯级利用、跨负荷内部利用,亦可为相邻高背压机组的凝结水、给水、疏水,此时可设汽水换热器(3)进一步加热或不设汽水换热器(3)直接进入蓄热罐,实现跨机组的热量传递,根据高背压机组的煤耗亏损和纯凝机组的煤耗收益完成跨机组的蓄放热过程。在深度调峰时,前者收益更为明显。汽水换热器(3)的热流体可来自循环内部,如汽轮机(2)抽汽、疏水等,汽水换热器(3)的热流体可来自循环外部,如锅炉烟气、工业废热、相邻机组蒸汽或疏水等。

并且冷流体、热流体不局限于一种来源,可多股冷流体分别来自循环内部、外部直接蓄热、单独吸热或符合水质要求混合之后吸热,多股热流体分别来自循环内部、外部提供热量。根据运行状态,不同来源的热流体可在同一时刻根据温度匹配分级加热冷流体,或在不同时间段,不同来源的热流体分别单独加热冷流体,之后冷流体获得热量进入热水罐(16)储存。热水罐(16)流体去向亦不受限制,可参与供热或根据需求进入回热系统。

进一步,系统不局限于双罐蓄热形式,采用双罐蓄热方式可避免蓄放热对温度的冲击,但增加了投资和占地面积;采用单罐蓄热方式将面临循环蓄放热方式对斜温层的冲击影响降煤耗效果,但减少了投资和占地。不论跨负荷汽水流程重构中包含外部汽水来源与否,采用斜温层蓄热罐替代双罐蓄热亦可实现相同功能。

本发明具有如下优点:

本发明公开了一种火电机组跨负荷内部蓄放热系统及运行方法,具体包括锅炉、汽轮机、低压加热器、高压加热器、汽水换热器、热罐、冷罐、控制阀、水泵等。考虑机组负荷在调峰需求下的大幅波动,为了降低机组调峰运行的煤耗率,热水罐可在机组高负荷时蓄热,此时机组牺牲了部分效率用于热水罐的蓄热过程;在机组低负荷运行时,热水罐将热量重新释放至循环内部,由于跨负荷排挤抽汽的作用和给水温度的提高,机组效率上升、煤耗率下降。对某350MW机组示例计算,具有以下优点:1.机组蓄热过程在100%负荷发电煤耗率增加了0.253g/kWh,机组放热过程使30%负荷机组发电煤耗率降低了0.860g/kWh,机组在100%负荷和30%负荷运行时间为1:1时,发电煤耗率可综合降低0.606g/kWh;2.若实现10h改运行方式仅需1000m

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其它的实施附图。

图1为本发明提供的一种火电机组跨负荷内部蓄放热系统的系统流程示意图。

图2为本发明提供的一种火电机组跨负荷内部单罐蓄放热系统的系统流程示意图。

图3为本发明提供的一种火电机组跨负荷内部蓄放热系统中结合热网回水重构的抽凝机组系统流程示意图。

图4为本发明提供的一种火电机组跨负荷内部蓄放热系统中跨机组系统流程示意图。

图5为本发明提供的一种火电机组跨负荷内部蓄放热系统中循环内部汽水重构的纯凝机组系统流程示意图。

图中:1、锅炉;2、汽轮机;3、汽水换热器;4、凝汽器;5、第一分流器;6、凝结水泵;7、凝结水升压泵;8、第一混合器;9、第二混合器;10、低压加热器;11、除氧器;12、给水泵;13、高压加热器;14、第一控制阀;15、冷流体来源;16、热水罐;17、热罐出口泵;、18第二控制阀;19、第三控制阀;20、冷罐入口泵;21、冷水罐;22、冷罐出水泵;23、第四控制阀;24、斜温层蓄热罐;25、热用户;26、高背压机组分流管道;27、高背压机组混合管道;28、第二分流器。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提出了一种火电机组跨负荷内部蓄放热系统,如图1所示,所述系统包括锅炉(1)、汽轮机(2)、汽水换热器(3)、凝汽器(4)、第一分流器(5)、凝结水泵(6)、凝结水升压泵(7)、第一混合器(8)、第二混合器(9)、低压加热器(10)、除氧器(11)、给水泵(12)、高压加热器(13)、第一控制阀(14)、冷流体来源(15)、热水罐(16)、热罐出口泵(17)、第二控制阀(18)、第三控制阀(19)、冷罐入口泵(20)、冷水罐(21)、冷罐出水泵(22)、第四控制阀(23)。利用热水罐实现了火电机组与蓄热罐一体化集成、热量跨负荷内部传递的汽水流程重构,通过牺牲高负荷发电煤耗率并提高低负荷发电煤耗率弥补高负荷发电煤耗率降低值,以小容量蓄热罐实现了机组总煤耗降低。

本实施例中,锅炉(1)出口连接汽轮机(2)入口,汽轮机(2)抽汽口连接汽水换热器(3)热流体入口,汽轮机(2)出口连接凝汽器(4)入口,凝汽器(4)出口连接第一分流器(5)入口,第一分流器(5)第一路出口连接凝结水泵(6)入口,凝结水泵(6)出口连接凝结水升压泵(7)入口,凝结水升压泵(7)出口连接第一混合器(8)第一路入口,第一混合器(8)出口连接第二混合器(9)第一路入口,第二混合器(9)出口连接低压加热器(10)入口,低压加热器(10)出口连接除氧器(11)入口,除氧器(11)出口连接给水泵(12)入口,给水泵(12)出口连接高压加热器(13)入口,高压加热器(13)出口连接锅炉(1)。

汽水换热器(3)热流体入口连接汽轮机(2)抽汽口,汽水换热器(3)热流体出口连接第一控制阀(14)入口,汽水换热器(3)冷流体入口连接冷流体来源(15)。

热水罐(16)入口连接第一控制阀(14)出口,热水罐(16)出口连接热罐出口泵(17)入口,热罐出口泵(17)出口连接第二控制阀(18)入口,第二控制阀(18)出口连接第二混合器(9)第二路入口,第一分流器(5)第二路出口连接第三控制阀(19)入口,第三控制阀(19)出口连接冷罐入口泵(20)入口,冷罐入口泵(20)出口连接冷水罐(21)入口,冷水罐(21)出口连接冷罐出水泵(22)入口,冷罐出水泵(22)出口连接第四控制阀(23)入口,第四控制阀(23)出口连接第一混合器(8)第二路入口。

本发明还涉及一种火电机组跨负荷内部蓄放热系统的运行方法,包括以下步骤:

锅炉(1)出口蒸汽进入汽轮机(2),并在汽轮机(2)中分为两股蒸汽,第一股蒸汽在做部分功之后由汽轮机(2)抽汽口进入汽水换热器(3)热流体入口交换热量,第二股蒸汽在汽轮机(2)做功之后变为低压蒸汽由汽轮机(2)入口进入凝汽器(4)中冷却为凝结水,并流入第一分流器(5)分为两股,第一分流器(5)出口第二股水流入第三控制阀(19)入口,第一分流器(5)出口第一股水由第一分流器(5)第一路出口流出,经过凝结水泵(6)、凝结水升压泵(7)之后由第一混合器(8)第一路入口流入第一混合器(8),并由第二混合器(9)第一路入口流入第二混合器(9),由第二混合器(9)出口流入低压加热器(10),依次流经除氧器(11)、给水泵(12)、高压加热器(13)进入锅炉(1)。

本发明的跨负荷内部蓄放热实现跨负荷排挤、热量利用的过程包含以下两部分:

第一部分,为实现蓄热罐将高负荷机组热量跨负荷传递至低负荷利用,火电机组在高负荷运行时利用内部热量为热水罐补充热量:第一控制阀(14)、第四控制阀(23)处于打开状态,第二控制阀(18)、第三控制阀(19)处于关闭状态,热水罐(16)蓄热。汽轮机(2)抽汽口蒸汽由汽水换热器(3)热流体入口进入并在汽水换热器(3)交换热量之后由汽水换热器(3)热流体出口进入第一控制阀(14),通过第一控制阀(14)进入热水罐(16)入口蓄热,冷水罐(21)中流体通过冷罐出口泵、第四控制阀(23)之后,由第一混合器(8)第二路入口与第一混合器(8)第一路入口凝结水混合并一同通过第二混合器(9)进入低压加热器(10)吸收热量。

第二部分,为在火电机组低负荷调峰时降低煤耗,热水罐将高负荷热量有序释放到循环内部:第二控制阀(18)、第三控制阀(19)处于打开状态,第一控制阀(14)、第四控制阀(23)处于关闭状态,热水罐(16)放热。凝结水由第一分流器(5)第二路出口依次流经第三控制阀(19)、冷水罐(21)水入口泵进入冷水罐(21),热水罐(16)出口流体依次流经热罐出口泵(17)、第二控制阀(18)由第二混合器(9)第二路入口与第二混合器(9)第一路入口水混合并继续吸热。

并且,为充分结合机组运行状态和边界,发挥本发明的优势,在具体实施过程中还应考虑以下3点:

1.在火电机组低负荷调峰运行时,热水罐(16)放热过程中,热水罐(16)出口流体不局限于放热位置,可根据各级回热加热器温度和热水罐(16)热流体温度流入对口位置,并通过预测机组低负荷调峰运行时间、高负荷运行时间,以及热水罐(16)当前蓄热量,分配热水罐(16)高负荷蓄热流量和低负荷放热流量,保证跨负荷重整汽水流程在相应时间内可凭低负荷煤耗量减少值填补高负荷煤耗量增加值并获得最大累积收益。

2.汽水换热器(3)加热的冷流体可以来自循环内部、外部,并形成不同的跨负荷内部蓄放热系统和运行方式。当汽水换热器(3)加热的冷流体来自循环内部,如冷水罐(21)、某级加热器出口水等,在系统集成过程中,可新增回热加热器弥补蓄热过程造成的效率下降再利用疏水蓄热,或保持回热加热级数直接利用回热加热器疏水蓄热,均可实现含热水罐(16)蓄热过程的火电机组跨负荷内部汽水流程重构;当汽水换热器(3)加热的冷流体来自循环外部,当冷流体为热网回水,热水罐(16)的热量在高负荷和低负荷之间传递,并可借助外界的热负荷实现放热蒸汽的梯级利用、跨负荷内部利用,亦可为相邻高背压机组的凝结水、给水、疏水,此时可设汽水换热器(3)进一步加热或不设汽水换热器(3)直接进入蓄热罐,实现跨机组的热量传递,根据高背压机组的煤耗亏损和纯凝机组的煤耗收益完成跨机组的蓄放热过程。在深度调峰时,前者收益更为明显。汽水换热器(3)的热流体可来自循环内部,如汽轮机(2)抽汽、疏水等,汽水换热器(3)的热流体可来自循环外部,如锅炉烟气、工业废热、相邻机组蒸汽或疏水等。并且冷流体、热流体不局限于一种来源,可多股冷流体分别来自循环内部、外部直接蓄热、单独吸热或符合水质要求混合之后吸热,多股热流体分别来自循环内部、外部提供热量。根据运行状态,不同来源的热流体可在同一时刻根据温度匹配分级加热冷流体,或在不同时间段,不同来源的热流体分别单独加热冷流体,之后冷流体获得热量进入热水罐(16)储存。热水罐(16)流体去向亦不受限制,可参与供热或根据需求进入回热系统。

3.系统不局限于双罐蓄热形式,采用双罐蓄热方式可避免蓄放热对温度的冲击,但增加了投资和占地面积;采用单罐蓄热方式将面临循环蓄放热方式对斜温层的冲击影响降煤耗效果,但减少了投资和占地。不论跨负荷汽水流程重构中包含外部汽水来源与否,采用斜温层蓄热罐替代双罐蓄热亦可实现相同功能。如图2中所示,冷水罐(21)和热水罐(16)替换为斜温层蓄热罐(24)后,仅表现为将冷水罐(21)和热水罐(16)的蓄放热过程结合在一起,缩减了蓄热罐体积和占地。

在本发明中,汽水换热器加热的冷流体可以来自循环内部或外部,不论跨负荷汽水流程重构中包含外部汽水来源与否,均可获得收益。为在上述运行方式、考虑内容的约束下充分说明本发明的优势,还给出冷流体来自循环外部的抽凝机组、跨机组和循环内部的纯凝机组的流程示例,并为冷流体来自循环外部的抽凝机组和循环内部的纯凝机组运行收益示例计算,以通过示例充分表达包含内部、外部热源的集成方式和特点:

1.如图3所示为按本发明思路结合热网回水重构的抽凝机组系统流程示意图,以汽水换热器加热的冷流体为来自循环外部的热网回水,如图3附加热用户(25)的热网回水加热过程,对某350MW空冷机组算例进行分析,机组在100%负荷时,抽凝运行方式中排抽汽300t/h用于供热,中排抽汽在加热后自身温度降低至80℃,用于热水罐蓄热,同时在30%负荷时将热水罐的热量以相同流量放出。分别取蓄放热流量50t/h、100t/h、200t/h,100%负荷、30%负荷运行时间比为1:1。蓄放热流量50t/h,100%负荷下机组发电煤耗率增加0.127g/kWh,30%负荷下机组发电煤耗率降低0.436g/kWh,根据两者差值计算机组发电煤耗率相对收益为0.309g/kWh;蓄放热流量100t/h,100%负荷下机组发电煤耗率增加0.253g/kWh,30%负荷下机组发电煤耗率降低0.860g/kWh,根据两者差值计算机组发电煤耗率相对收益为0.606g/kWh;蓄放热流量200t/h,100%负荷下机组发电煤耗率增加0.504g/kWh,30%负荷下机组发电煤耗率降低1.666g/kWh,根据两者差值计算机组发电煤耗率相对收益为1.161g/kWh。随着蓄放热流量增加收益明显,且对于1000m

2.如图5所示为一种火电机组跨负荷内部蓄放热系统中循环内部汽水重构的纯凝机组系统流程示意图。第二分流器(28)将某级加热器之后的部分水引入蓄热罐蓄热。由于低压、高压加热器利用汽轮机抽汽加热水,因此上述汽水换热器可选择存在与否,并且蓄热水来源、去向不局限于任何位置。上述对汽水换热器加热的冷流体为循环外部计算,接下来对冷流体来自循环内部示例计算,对系统汽水流程重整。同样对某350MW空冷机组算例进行分析,纯凝运行方式。以6号低压加热器出口疏水作为蓄热热源示例计算,在100%负荷下热水罐蓄热流量50t/h,机组发电煤耗率升高0.192g/kWh;30%负荷下热水罐放热,热量由5号低压加热器入口进入重新回到系统,放热流量同样保持50t/h,机组发电煤耗率降低0.707g/kWh,运行时间比为1:1时,根据两者差值计算机组发电煤耗率相对收益为0.515g/kWh。冷流体来自循环内部完成汽水流程的重整对机组性能的提升更为明显,但受限于疏水流量。

上述给出的方案仅为示例性的,比如在上述方案中可采用斜温层蓄热罐替代双罐蓄热亦可实现相同功能、在纯凝机组的优化方案中亦可额外增设换热器削减高负荷效率减低的负面影响并用于梯级蓄热避免疏水流量对运行方式的约束等,具体根据电厂实际状态可延伸出适应电厂需求的其他方案。

并且,在运行中上述冷流体、热流体不局限于一种来源,可多股冷流体分别来自循环内部、外部直接蓄热、单独吸热或符合水质要求混合之后吸热,多股热流体分别来自循环内部、外部提供热量。根据运行状态,不同来源的热流体可在同一时刻根据温度匹配分级加热冷流体,或在不同时间段,不同来源的热流体分别单独加热冷流体,之后冷流体获得热量进入热水罐(16)储存。热水罐(16)流体去向亦不受限制,可参与供热或根据需求进入回热系统。

本发明提出利用蓄热罐实现跨负荷优化,降低整体煤耗量的系统及运行方法。热水罐可在机组高负荷时蓄热,此时机组牺牲了部分效率用于热水罐的蓄热过程,机组高负荷发电煤耗率增加;在机组低负荷运行时,热水罐将热量重新释放至循环内部,由于跨负荷排挤抽汽的作用和给水温度的提高,机组效率上升、发电煤耗率下降,总体通过牺牲高负荷发电煤耗率并提高低负荷发电煤耗率弥补高负荷发电煤耗率降低值,以小容量蓄热罐实现了机组总煤耗降低并可在高负荷利用某级加热器出口凝结水梯级换热进一步优化蓄热过程。不局限于蓄热罐形式,分外部优化和内部跨负荷汽水流程重整,某350MW机组示例计算,抽凝运行方式并以100t/h蓄放热速度作为边界,100%负荷、30%负荷机组运行时间比为1:1时,发电煤耗率可综合降低0.606g/kWh,实现10h蓄放热过程亦仅需1000m

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。