富营养化水体深度脱氮方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及微污染水体处理技术领域,尤其涉及富营养化水体深度脱氮方法。

背景技术

目前污水处理厂的处理污水达到地表一级A标后直接排放至河道进而进入湖泊,按照湖泊水质指标,处理后的污水仍会加重水体的富营养化。亟需对污水处理厂达标排放后仍为富营养的水体进行深度脱氮,实现出水氮指标达到 III类水排放标准。

在污水处理厂众多的出水指标中,有机物指标可以采用高级氧化或者仅仅调整运行参数即可达标,总磷通过化学沉淀法可以实现几近于完全去除,而其中氮的去除是最为困难的。首先,氮的控制浓度极低,IV类水和III类水中总氮的指标分别为1.5和1.0mg/L,比一级 A标准提高了90%和93%。以A/O水处理工艺为代表的传统生物工艺可以有效降低微污染水体中的氮磷元素 但是现有技术中的生物工艺处理效果已经趋于极限,通常认为典型生化工艺的出水TN指标约为10 mg/L左右,即使采用采用后置反硝化滤池,也仅能将出水TN降低至2mg/L,但仍不能满足 III类水要求,因此需要采用更先进的处理方法实现出水TN≤1mg/L。

另外,在对水体进行深度脱氮的过程后,产物具有盐度高、含氮高的特点,因此如何对深度脱氮后的产物实现回用和资源化利用,也是亟待解决的问题。

发明内容

针对上述现有技术的缺点,本发明的目的是提供富营养化水体深度脱氮方法,以解决现有技术中的一个或多个问题。

为实现上述目的,本发明的技术方案如下:

富营养化水体深度脱氮方法,包括以下步骤:

(1)树脂依次经过氯化钠溶液、稀盐酸溶液、氢氧化钠溶液预处理,去除杂质;

(2)将步骤(1)预处理后所得树脂对微污染水体进行吸附;

(3)将步骤(2)经过吸附后的树脂采用10% (w) 的氯化钠溶液进行反洗再生,得到反洗液;

(4)回收步骤(3)的反洗液中氯化钠;

其中,所述树脂采用阴离子树脂。

进一步的,所述树脂依次经过氯化钠溶液、稀盐酸溶液、氢氧化钠溶液预处理的步骤包括:

向盛装树脂的容器中加入树脂两倍体积的10% (w) 的氯化钠溶液,浸泡 20 h后,倒掉上层氯化钠溶液,用去离子水反复冲洗树脂直至冲洗水不再呈黄色为止;

向盛装树脂的容器中加入树脂两倍体积的2 mol/L的盐酸溶液,浸泡3h后,倒掉溶液,用去离子水反复冲洗直至溶液pH达到中性为止;

向盛装树脂的容器中加入树脂两倍体积的1mol/L的氢氧化钠溶液,浸泡3h后,用去离子水反复冲洗直至溶液pH达到中性为止。

进一步的,将步骤(1)预处理后所得树脂对微污染水体进行吸附的步骤包括:

所述树脂对微污染水体进行静态吸附,所述树脂静态吸附容量为12.4mg/mL~13.2mg/mL。

进一步的,将步骤(1)预处理后所得树脂对微污染水体进行吸附的步骤包括:

所述树脂对微污染水体进行动态吸附,所述树脂动态吸附容量为4mg/mL~6.2mg/mL。

进一步的,所述将步骤(2)经过吸附后的树脂采用10% (w) 的氯化钠溶液进行反洗再生的步骤包括:

采用静置反洗,使用1~6BV的10% (w) 的氯化钠溶液对树脂进行静置反洗10min,树脂再生率为78%~90%。

进一步的,所述将步骤(2)经过吸附后的树脂采用10% (w) 的氯化钠溶液进行反洗再生的步骤包括:

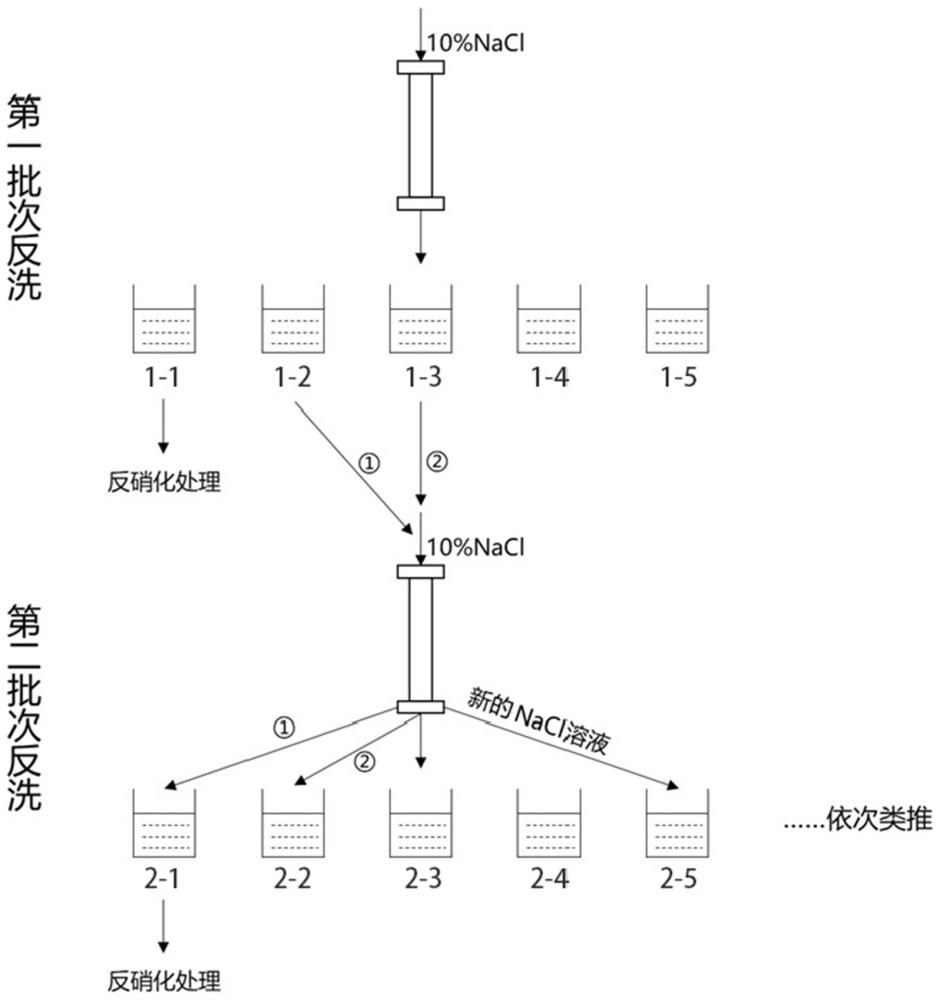

采用套洗,第一批次反洗时配置20 BV的质量分数为10%的氯化钠溶液,多次反洗直至反洗液中氯化钠溶液体积倍数为5~12BV,将5~12BV的氯化钠溶液重新配置为20 BV的质量分数为10%的氯化钠溶液,进行第二批次反洗,每次反洗将氯化钠溶液体积倍数为1~4BV的反洗液进行步骤(4)的回收处理,重复上述步骤直至处理完全部反洗液,树脂再生率大于95%。

进一步的,所述回收步骤(3)的反洗液中氯化钠的步骤包括:

采用MVR蒸发器或双效蒸发器对反洗液进行蒸发结晶,将反洗液浓缩20~40倍,氯化钠回收率为80~90%。

进一步的,所述MVR设备每蒸发一吨反洗液消耗电量50kWh和60~80kg蒸汽。

进一步的,所述回收步骤(3)的反洗液中氯化钠的步骤包括:

采用反硝化过滤池对反洗液中硝态氮进行去除,反洗液中硝态氮浓度为50~150mg/L、氯化钠浓度为1~6g/L,硝态氮去除量为30~35 mg/L。

进一步的,所述树脂为科海思T-42H、科海思A-62MP、宁波争光D890中的任意一种或多种。

与现有技术相比,本发明的有益技术效果如下:

(一) 本发明的富营养化水体深度脱氮方法,阴离子树脂依次经过氯化钠溶液、稀盐酸溶液、氢氧化钠溶液预处理,去除杂质;将预处理后所得树脂对微污染水体进行吸附;将经过吸附后的树脂采用10% (w)的氯化钠溶液进行反洗再生,得到反洗液,能够确保出水总氮低于1mg/L,可达到地表III类水质,使得处理后污水能够直接排放到湖体。

(二) 进一步的,本发明的富营养化水体深度脱氮方法,通过采用MVR蒸发器、两效蒸发器对反洗液进行蒸发结晶,将反洗液浓缩20~40倍,氯化钠回收率为80~90%,剩余液体则可以作为生物肥辅料,实现资源循环利用。

附图说明

图1示出了本发明提供的富营养化水体深度脱氮方法中三种树脂的静态吸附容量。

图2示出了本发明提供的富营养化水体深度脱氮方法中静置反洗洗出液硝态氮浓度。

图3示出了本发明提供的富营养化水体深度脱氮方法中套洗反洗方法流程图。

图4示出了本发明提供的富营养化水体深度脱氮方法中套洗反洗洗出液硝态氮浓度。

图5示出了本发明提供的富营养化水体深度脱氮方法中套洗反洗硝态氮去除率。

图6示出了本发明提供的富营养化水体深度脱氮方法中浓缩倍数为1倍时反洗液照片。

图7示出了本发明提供的富营养化水体深度脱氮方法中浓缩倍数为20倍时反洗液照片。

图8示出了本发明提供的富营养化水体深度脱氮方法中浓缩倍数为41倍时反洗液照片。

图9示出了本发明提供的富营养化水体深度脱氮方法中反硝化滤池运行时出水硝态氮浓度。

图10示出了本发明提供的富营养化水体深度脱氮方法中反硝化滤池运行时硝态氮去除量。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的装置作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

在本发明的描述中,限定术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、 “顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例一

富营养化水体深度脱氮方法,包括以下步骤:

(1)树脂依次经过氯化钠溶液、稀盐酸溶液、氢氧化钠溶液预处理,去除杂质;

(2)将步骤(1)预处理后所得树脂对微污染水体进行吸附;

(3)将步骤(2)经过吸附后的树脂采用10% (w) 的氯化钠溶液进行反洗再生,得到反洗液;

(4)回收步骤(3)的反洗液中氯化钠;

其中,所述树脂采用阴离子树脂。

具体的,所述微污染水体是指受到有机物污染、水质达到地表一级A标以上且部分水质指标超过《地表水环境质量标准》Ⅲ类水体标准的水体。

下面具体描述所述树脂预处理的步骤如下:

预处理用于去除树脂表面的一些杂质离子和低聚合物,所述树脂依次经过氯化钠溶液、稀盐酸溶液、氢氧化钠溶液预处理的步骤包括:

向盛装树脂的容器中加入树脂两倍体积的10% (w) 的氯化钠溶液,浸泡 20 h后,倒掉上层氯化钠溶液,用去离子水反复冲洗树脂直至冲洗水不再呈黄色为止;

向盛装树脂的容器中加入树脂两倍体积的2 mol/L的盐酸溶液,浸泡3h后,倒掉溶液,用去离子水反复冲洗直至溶液pH达到中性为止;

向盛装树脂的容器中加入树脂两倍体积的1mol/L的氢氧化钠溶液,浸泡3h后,用去离子水反复冲洗直至溶液pH达到中性为止。

下面具体描述所述树脂吸附的步骤如下:

进一步的,将步骤(1)预处理后所得树脂对微污染水体进行吸附的步骤包括:

所述树脂对微污染水体进行静态吸附,所述树脂静态吸附容量为12.4mg/mL~13.2mg/mL。

静态吸附容量测试方法:人工配水15、30、50mg/L的硝酸钾溶液1 L,分别取250mL于锥形瓶中,锥形瓶中加入1mL树脂,在磁力搅拌器上搅拌90 min,定时取样,检测硝态氮浓度,计算树脂的吸附容量。

三种树脂的静态吸附容量见图1。图1结果表示科海思T-42H吸附硝态氮的吸附容量为0,科海思A-62MP吸附硝态氮的吸附容量为12.48mg/mL,宁波争光D890吸附硝态氮的吸附容量为13.18mg/mL。说明吸附氨氮树脂对硝态氮没有吸附能力,表明树脂有较强选择性。

通过水质分析,可知该微污染水体中主要氮素存在形式为硝态氮。为达到III类水排放标准,需选取合适的硝态氮吸附型树脂进行深度脱氮。而宁波争光D890树脂比科海思A-62MP树脂对硝态氮有更强的吸附能力,对硝态氮有更强的选择性,可以不受微污染水体中阴离子的影响,因此在后续动态吸附实验中选用宁波争光D890树脂吸附硝态氮,选用科海思T-42H树脂吸附氨氮,分析动态吸附容量。

进一步的,将步骤(1)预处理后所得树脂对微污染水体进行吸附的步骤包括:

所述树脂对微污染水体进行动态吸附,所述树脂动态吸附容量为4mg/mL~6.2mg/mL。

动态吸附容量测试方法:

A、人工配水7.88 mg/L的硝酸钾溶液110 L,有机玻璃管中树脂填充量为100 mL,进水流量控制在100 mL/min,即线速度12.22 m/h,采用上进下出的方式进行实验,定时取样,检测出水硝态氮浓度。

表1宁波争光D890树脂动态吸附容量

其中,BV表示树脂填充量。吸附开始时,出水没有检测到硝态氮,直到8.5 h左右出水才开始检测到硝态氮,浓度为0.05mg/L;在10~11小时,出水硝态氮浓度大于1mg/L,其中10.5h出水硝态氮浓度为0.79 mg/L,在11h出水硝态氮浓度为1.34 mg/L;在17.5h左右,出水浓度与进水浓度基本一致。

B、人工配水3.88mg/L的氯化铵溶液90 L,树脂填充量为50mL,进水流量控制在100mL/min,即线速度12.22m/h,采用上进下出的方式进行实验,定时取样,检测出水氨氮浓度。

表2科海思T-42H树脂动态吸附容量

下面描述所述树脂反洗再生的方法如下:

当树脂出水硝态氮浓度>1mg/L时开始反洗。

进一步的,所述将步骤(2)经过吸附后的树脂采用10% (w) 的氯化钠溶液进行反洗再生的步骤包括:

采用静置反洗,使用1~6BV的10%(w)的氯化钠溶液对树脂进行静置反洗10min,树脂再生率为78%~90%。

静置反洗方法:使用6BV的10%(w)氯化钠溶液进行反洗,控制蠕动泵流速在100mL/min,先泵入1BV的氯化钠溶液,然后暂停蠕动泵,使层析柱中的氯化钠溶液静置10 min,然后再泵入1BV的氯化钠溶液,置换层析柱中的氯化钠溶液,再静置10min,依次类推。反洗洗出液硝态氮浓度见图2。

进一步的,所述将步骤(2)经过吸附后的树脂采用10% (w) 的氯化钠溶液进行反洗再生的步骤包括:

采用套洗,第一批次反洗时配置20 BV的质量分数为10%的氯化钠溶液,多次反洗直至反洗液中氯化钠溶液体积倍数为5~12BV,将5~12BV的氯化钠溶液重新配置为20 BV的质量分数为10%的氯化钠溶液,进行第二批次反洗,每次反洗将氯化钠溶液体积倍数为1~4BV的反洗液进行步骤(4)的回收处理,重复上述步骤直至处理完全部反洗液,树脂再生率大于95%。

套洗反洗方法:请参考图3,第一次套洗时使用20BV的10%(w)氯化钠溶液,第二次及以后只需新配4BV反洗液即可套洗。使用套洗的方法可以重复利用反洗液,从而减少反洗时氯化钠溶液的消耗量,大幅节约成本。套洗反洗洗出液硝态氮浓度见图4。

由图4可知,1~4 BV洗出液硝态氮浓度很高,5~20 BV洗出液硝态氮浓度依次降低,说明使用5~20BV洗出液用于下一次反洗是可行的,并且图5硝态氮去除率结果也说明套洗没有降低硝态氮去除率。当套洗次数增加时,洗出液硝态氮浓度也增加,说明当套洗次数足够多时,套洗的效果会降低,此时需将前 8 BV或者前12 BV的洗出液用于反硝化处理,需要新配置8~12 BV的反洗液用于反洗,以保持高硝态氮去除率。

套洗时反洗流量为50mL/min,可以实现用40min的较少反洗时间达到较高反洗效果,即硝态氮去除率>95%。

下面描述所述反洗液浓缩的方法如下:

进一步的,所述回收步骤(3)的反洗液中氯化钠的步骤包括:

采用MVR蒸发器或双效蒸发器对反洗液进行蒸发结晶,将反洗液浓缩20~40倍,氯化钠回收率为80~90%。

MVR蒸发器、双效蒸发器可以采用市售的,例如江苏世捷的MVR强制循环蒸发结晶装置或多效蒸发器。反洗液的主要组成为氯化钠、硝酸钠和少量COD。在蒸发浓缩过程中,氯化钠的溶解度为35~39g/100mL,将会最先析出晶体来,由于硝酸钠的溶解度为140~180g/100mL,所以当浓缩倍数小于50倍时,硝酸钠不会以晶体的方式析出来,因此,采用蒸发结晶的方式可以实现氯化钠的回收并与硝酸钠分离。如果采用MVR浓缩,则可以显著减少蒸发结晶过程中所需的能量消耗,所述MVR蒸发器每蒸发一吨反洗液消耗电量50kWh和60~80kg蒸汽。

请参考图6和图7,当浓缩倍数达到20倍时,反洗液的色泽明显变深,呈棕红色,但反洗液溶液仍保持澄清。请参考图8,当浓缩倍数达到41倍时,除了底部有氯化钠析出外,浓缩液表面有薄膜状物质析出,可能是COD物质析出,COD物质过量析出将影响MVR浓缩设备的结垢和氯化钠晶体的纯度和形态。

进一步的,所述回收步骤(3)的反洗液中氯化钠的步骤包括:

采用反硝化过滤池对反洗液中硝态氮进行去除,反洗液中硝态氮浓度为50~150mg/L、氯化钠浓度为1~6g/L,硝态氮去除量为30~35 mg/L。

反硝化滤池洗脱方法:

1)取无锡惠联垃圾渗滤液好氧污泥作为该反硝化滤池接种污泥,并进行接种。

2)配水:称取0.361g硝酸钾,1g葡萄糖,1mL微量元素,配制成1L营养液。该溶液硝态氮浓度为50mg/L。

3)水力停留时间:6h,人工配水,每日取样测定其COD、总氮等水质指标,并逐步增加进水硝态氮浓度、进水氯化钠浓度。

反硝化滤池运行情况见图9,阶段一、二进水硝态氮浓度为50mg/L,其出水在2~3mg/L左右,滤池运行良好;阶段三将进水硝态氮浓度提升至150mg/L,其出水硝态氮浓度在50mg/L左右;阶段四又将进水硝态氮浓度恢复至50 mg/L左右,其运行良好后提升至100mg/L左右(阶段五);

请参考图10,在进水氯化钠浓度从1g/L增至6g/L的过程中,反硝化滤池对硝态氮的去除含量在30~35 mg/L的范围内波动,NaCl浓度从1g/L至6g/L的过程中,反硝化过程未受到明显的抑制作用。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。