一种可实时监测且能自适应调节压力参数的蒸汽升压系统

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及工业供热技术领域,具体为一种可实时监测且能自适应调节压力参数的蒸汽升压系统。

背景技术

在工业供热领域,一般热用户对于供热蒸汽的饱和压力都有特定的要求,某些特殊行业(如化工企业)对蒸汽的参数要求更加严格。随着蒸汽供热管网日益向大型化、用户要求复杂化发展的趋势,再加上多热用户用汽的联动性、单热用户用汽量的波动性等原因,经常会出现用户侧蒸汽的饱和压力不能满足用户的情况,严重影响热用户用汽的工艺流程,甚至引发生产事故或安全事故。而且,在同一蒸汽的饱和压力档位上,也会有单个或某几个热用户需求的蒸汽的饱和压力高于其他热用户的情况发生,如果为了满足单个或几个较高参数要求的热用户而将整个供热管线的参数相应提高的话,线路的运行成本会大大增加,对供热系统的经济效益产生较大影响,严重时还会影响蒸汽管道的安全,且远距离输送时蒸汽温度不够,因此我们需要提出一种可实时监测且能自适应调节压力参数的蒸汽升压系统。

发明内容

本发明的目的在于提供一种可实时监测且能自适应调节压力参数的蒸汽升压系统,在向热用户进行供热前,通过再加热系统对蒸汽进行再次加热,这样能够解决远距离输送时的温度问题,且通过再加热系统前部设置的调节阀能够调节各个分路上蒸汽的供应量,通过在再加热系统中的压力传感器和调节阀以及高效加热管之间进行负反馈调节,提高了热用户用热时的安全性,解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种可实时监测且能自适应调节压力参数的蒸汽升压系统,包括锅炉、汽轮机高压缸、汽轮机中压缸、汽轮机低压缸、凝汽器、冷却塔、低压加热器、除氧器、高压加热器、循环水泵、凝结水泵、给水泵、减温减压器和压力匹配器,所述锅炉的蒸汽出口通过主蒸汽管道与汽轮机高压缸的进汽口连接,所述汽轮机高压缸的排汽口通过冷再蒸汽管道与锅炉的再热器连接,所述锅炉的再热器的蒸汽口通过再热蒸汽管道与汽轮机中压缸的进汽口连接,所述汽轮机中压缸的排汽口通过中低压缸联通管道与汽轮机低压缸的进汽口连接,所述汽轮机低压缸的排汽口与凝汽器连接,所述凝汽器的循环水侧通过循环水泵与冷却塔连接,所述凝汽器的凝结水出口通过凝结水泵连接至低压加热器,所述低压加热器的汽侧通过低压抽汽管道与汽轮机低压缸连接,所述低压加热器的疏水出口通过低压疏水管道与凝汽器连接,所述低压加热器的凝结水出口连接至除氧器,所述除氧器的汽侧通过中压抽汽管道与汽轮机中压缸连接,所述除氧器的给水出口通过给水泵连接至高压加热器,所述高压加热器的汽侧通过高压抽汽管道与汽轮机高压缸连接,所述高压加热器的疏水出口通过高压疏水管道与除氧器连接,所述高压加热器的给水出口连接至锅炉;所述减温减压器的汽侧进汽口经过减温减压器入口阀与抽汽母管连接,所述减温减压器的减温水进口安装有减温阀,所述减温减压器的汽侧排汽口通过供热管道与热用户连接,所述压力匹配器的高压进汽侧经过压力匹配器入口阀与抽汽母管连接,所述压力匹配器的低压进汽侧通过第一抽汽管道与汽轮机中压缸连接,且在所述第一抽汽管道上安装有第一阀门,所述压力匹配器的排汽口通过供热管道与若干组热用户连接,且所述压力匹配器的排汽口与供热管道的连接处设置有调节阀,所述供热管道与热用户之间设置有再加热系统,所述再加热系统的内部设置有高效加热管,且所述再加热系统的内部设置有压力传感器,所述压力传感器均与高效加热管和调节阀电信号连接。

进一步,所述减温减压器的进汽可通过减温减压器入口阀、热再抽汽阀、主蒸汽抽汽阀和冷再抽汽阀调节,所述减温减压器的喷水量可通过减温阀调节,从而构成一路工业供热热源;所述压力匹配器的进汽可通过压力匹配器入口阀、热再抽汽阀、主蒸汽抽汽阀、冷再抽汽阀和第一阀门调节,从而构成另一路工业供热热源。

进一步,所述抽汽母管的入口侧连接有热再抽汽管道、主蒸汽抽汽管道和冷再抽汽管道三路抽汽管道,且在热再抽汽管道、主蒸汽抽汽管道和冷再抽汽管道上分别安装有热再抽汽阀、主蒸汽抽汽阀和冷再抽汽阀,并且热再抽汽管道、主蒸汽抽汽管道和冷再抽汽管道分别连接于再热蒸汽管道、主蒸汽管道和冷再蒸汽管道。

进一步,所述减温减压器构成的一路工业供热热源,与由所述压力匹配器构成的另一路工业供热热源,在功能上互为备用。

进一步,所述再加热系统的外侧设置有外壳,所述外壳的两侧固定连接有延伸管,所述延伸管通过连接法兰分别和热用户的供热管和第一抽汽管道连通。

进一步,所述再加热系统内的高效加热管设置有若干组,且若干组所述高效加热管之间为并联设置,且所述高效加热管采用380V供电。

进一步,若干组所述高效加热管之间为等距设置,且相邻的所述高效加热管之间固定连接有加热板,所述加热板设置为易导热的金属加热板,且所述加热板为网状结构。

进一步,所述主蒸汽管道、中低压缸联通管道、低压抽汽管道、中压抽汽管道、高压抽汽管道、抽汽母管和供热管道均设置为岩棉保温管。

与现有技术相比,本发明的有益效果是:

本发明在向热用户进行供热前,通过再加热系统对蒸汽进行再次加热,这样能够解决远距离输送时的温度问题,且通过再加热系统前部设置的调节阀能够调节各个分路上蒸汽的供应量,通过在再加热系统中的压力传感器和调节阀以及高效加热管之间进行负反馈调节,提高了热用户用热时的安全性。

附图说明

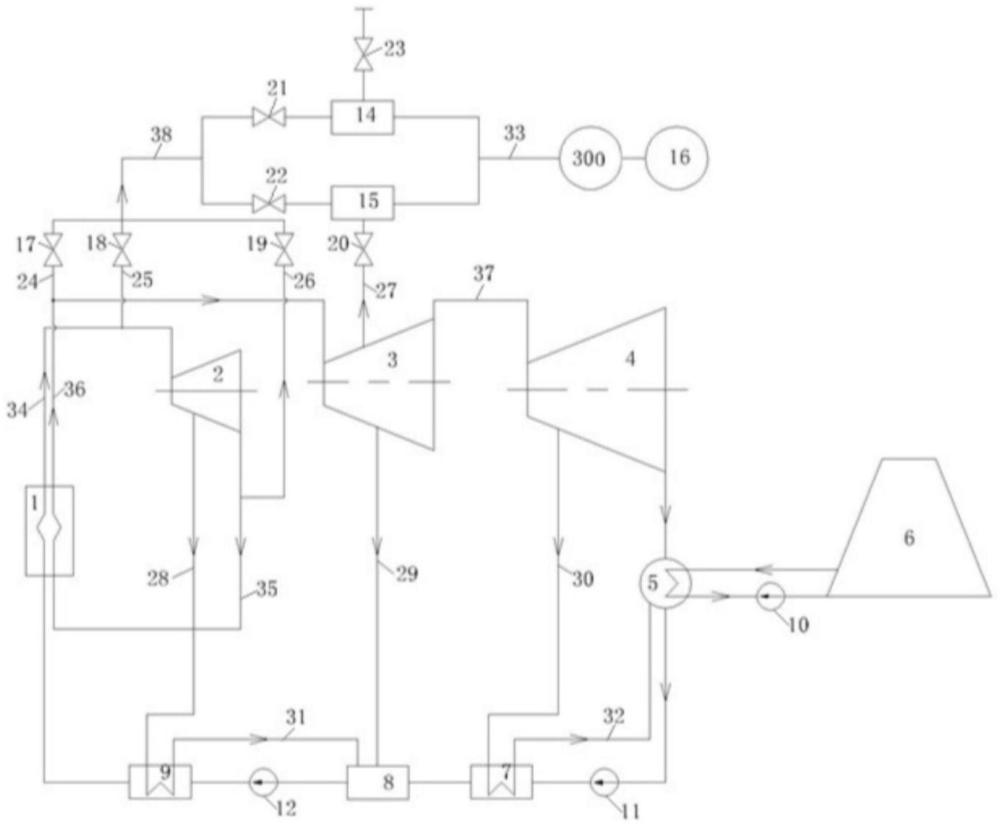

图1为本发明的结构示意图;

图2为本发明再加热系统的连接结构示意图;

图3为本发明再加热系统的内部结构示意图。

图中:1、锅炉;2、汽轮机高压缸;3、汽轮机中压缸;4、汽轮机低压缸;5、凝汽器;6、冷却塔;7、低压加热器;8、除氧器;9、高压加热器; 10、循环水泵;11、凝结水泵;12、给水泵;14、减温减压器;15、压力匹配器;16、热用户;17、热再抽汽阀;18、主蒸汽抽汽阀;19、冷再抽汽阀; 20、第一阀门;21、减温减压器入口阀;22、压力匹配器入口阀;23、减温阀;24、热再抽汽管道;25、主蒸汽抽汽管道;26、冷再抽汽管道;27、第一抽汽管道;28、高压抽汽管道;29、中压抽汽管道;30、低压抽汽管道; 31、高压疏水管道;32、低压疏水管道;33、供热管道;34、主蒸汽管道; 35、冷再蒸汽管道;36、再热蒸汽管道;37、中低压缸联通管道;38、汽母管;300、再加热系统;301、高效加热管;303、调节阀;304、加热板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-3,本发明提供一种技术方案:一种可实时监测且能自适应调节压力参数的蒸汽升压系统,包括锅炉1、汽轮机高压缸2、汽轮机中压缸3、汽轮机低压缸4、凝汽器5、冷却塔6、低压加热器7、除氧器8、高压加热器 9、循环水泵10、凝结水泵11、给水泵12、减温减压器14和压力匹配器15,锅炉1的蒸汽出口通过主蒸汽管道34与汽轮机高压缸2的进汽口连接,汽轮机高压缸2的排汽口通过冷再蒸汽管道35与锅炉1的再热器连接,锅炉1的再热器的蒸汽口通过再热蒸汽管道36与汽轮机中压缸3的进汽口连接,汽轮机中压缸3的排汽口通过中低压缸联通管道37与汽轮机低压缸4的进汽口连接,汽轮机低压缸4的排汽口与凝汽器5连接,凝汽器5的循环水侧通过循环水泵10与冷却塔6连接,凝汽器5的凝结水出口通过凝结水泵11连接至低压加热器7,低压加热器7的汽侧通过低压抽汽管道30与汽轮机低压缸4连接,低压加热器7的疏水出口通过低压疏水管道32与凝汽器5连接,低压加热器7的凝结水出口连接至除氧器8,除氧器8的汽侧通过中压抽汽管道 29与汽轮机中压缸3连接,除氧器8的给水出口通过给水泵12连接至高压加热器9,高压加热器9的汽侧通过高压抽汽管道28与汽轮机高压缸2连接,高压加热器9的疏水出口通过高压疏水管道31与除氧器8连接,高压加热器 9的给水出口连接至锅炉1;减温减压器14的汽侧进汽口经过减温减压器入口阀21与抽汽母管38连接,减温减压器14的减温水进口安装有减温阀23,减温减压器14的汽侧排汽口通过供热管道33与热用户16连接,压力匹配器 15的高压进汽侧经过压力匹配器入口阀22与抽汽母管38连接,压力匹配器 15的低压进汽侧通过第一抽汽管道27与汽轮机中压缸3连接,且在第一抽汽管道27上安装有第一阀门20,压力匹配器15的排汽口通过供热管道33与若干组热用户16连接,且压力匹配器15的排汽口与供热管道33的连接处设置有调节阀303,供热管道33与热用户16之间设置有再加热系统300,再加热系统300的内部设置有高效加热管301,且再加热系统300的内部设置有压力传感器,压力传感器均与高效加热管301和调节阀303电信号连接。

进一步,减温减压器14的进汽可通过减温减压器入口阀21、热再抽汽阀 17、主蒸汽抽汽阀18和冷再抽汽阀19调节,减温减压器14的喷水量可通过减温阀23调节,从而构成一路工业供热热源;压力匹配器15的进汽可通过压力匹配器入口阀22、热再抽汽阀17、主蒸汽抽汽阀18、冷再抽汽阀19和第一阀门20调节,从而构成另一路工业供热热源。

进一步,抽汽母管38的入口侧连接有热再抽汽管道24、主蒸汽抽汽管道 25和冷再抽汽管道26三路抽汽管道,且在热再抽汽管道24、主蒸汽抽汽管道25和冷再抽汽管道26上分别安装有热再抽汽阀17、主蒸汽抽汽阀18和冷再抽汽阀19,并且热再抽汽管道24、主蒸汽抽汽管道25和冷再抽汽管道26 分别连接于再热蒸汽管道36、主蒸汽管道34和冷再蒸汽管道35。

进一步,减温减压器14构成的一路工业供热热源,与由压力匹配器15 构成的另一路工业供热热源,在功能上互为备用。

进一步,再加热系统300的外侧设置有外壳,外壳的两侧固定连接有延伸管,延伸管通过连接法兰分别和热用户16的供热管和第一抽汽管道27连通。

进一步,再加热系统300内的高效加热管301设置有若干组,且若干组高效加热管301之间为并联设置,且高效加热管301采用380V供电。

进一步,若干组高效加热管301之间为等距设置,且相邻的高效加热管 301之间固定连接有加热板304,加热板304设置为易导热的金属加热板,且加热板304为网状结构。

进一步,主蒸汽管道34、中低压缸联通管道37、低压抽汽管道30、中压抽汽管道29、高压抽汽管道28、抽汽母管38和供热管道33均设置为岩棉保温管。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。