涤纶高异收缩混纤丝的纺丝装置及方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明一般涉及纺丝领域,尤其涉及一种涤纶高异收缩混纤丝的纺丝装置及方法。

背景技术

异收缩混纤丝(ITY)是由预取向丝(POY)和全拉伸丝(FDY)一步法合并而成的。低缩率的FDY在高缩率的POY的带动下产生不同的收缩行为,具有蓬松、柔软等特点,广泛应用于织造雪绉纺、水洗绒、遮光绒等绒类织物。

专利CN 202010660557.3公开了一种有光ITY纤维的生产装置及生产方法,其通过纺丝组件分别纺制FDY和POY初生纤维,然后从第三热辊和第四热辊上输出FDY纤维与从第二导丝盘输出的POY纤维合股后进入主网络器,最后进入卷绕机进行卷绕成型。但是,这一方法需要在四个热辊上分别缠绕5-8圈,才能保证FDY纤维拉伸充足,具有生头时间长,人工生头难度大等缺点。

发明内容

鉴于现有技术中的上述缺陷或不足,期望提供一种缩短生头时间、降低人工生头难度的涤纶高异收缩混纤丝的纺丝装置及方法。

第一方面,本发明的涤纶高异收缩混纤丝的纺丝装置,该纺丝装置包括:

FDY纺丝机构,其包括第一纺丝箱体、第一纺丝组件和第一纺丝喷板,所述FDY纺丝机构用于生产FDY初生纤维;

第一环吹机构;

第一油架;

拉伸定型机构,其包括位于同一热箱并且错位排布的第一热辊、第二热辊、第三热辊、第四热辊和第五热辊,所述拉伸定型机构设置有入丝口和出丝口,所述入丝口设置有第一导丝辊,所述出丝口设置有第二导丝辊;

POY纺丝机构,其包括第二纺丝箱体、第二纺丝组件和第二纺丝喷板,所述POY纺丝机构用于生产POY初生纤维;

第二环吹机构;

第二油架;

导丝机构,其包括第三导丝辊和第四导丝辊;

主网络器;以及

卷绕机构,

所述FDY初生纤维依次经过第一环吹机构、第一油架和拉伸定型机构后获得FDY丝,所述POY初生纤维依次经过第二环吹机构、第二油架和导丝机构后获得POY丝,主网络器将FDY丝和POY丝进行网络获得高异收缩混纤丝,卷绕机构对高异收缩混纤丝进行卷绕成型,

所述FDY初生纤维分别在第一热辊、第二热辊、第三热辊、第四热辊和第五热辊上进行一次缠绕。

第二方面,本发明的涤纶高异收缩混纤丝的纺丝方法,该纺丝方法包括以下步骤:

通过第一纺丝箱体、第一纺丝组件和第一纺丝喷板构成的FDY纺丝机构,获得FDY初生纤维;

将FDY初生纤维依次经过第一环吹机构、第一油架和拉伸定型机构后获得FDY丝,其中,拉伸定型机构包括位于同一热箱并且错位排布的第一热辊、第二热辊、第三热辊、第四热辊和第五热辊,所述拉伸定型机构设置有入丝口和出丝口,所述入丝口设置有第一导丝辊,所述出丝口设置有第二导丝辊,所述FDY初生纤维分别在第一热辊、第二热辊、第三热辊、第四热辊和第五热辊上进行一次缠绕;

通过第二纺丝箱体、第二纺丝组件和第二纺丝喷板构成的POY纺丝机构,获得POY初生纤维;

将POY初生纤维依次经过第二环吹机构、第二油架和导丝机构后获得POY丝;

将FDY丝和POY丝通过主网络器进行网络,获得高异收缩混纤丝;

卷绕机构对高异收缩混纤丝进行卷绕成型。

根据本申请实施例提供的技术方案,FDY初生纤维分别在第一热辊、第二热辊、第三热辊、第四热辊和第五热辊上进行一次缠绕,相对于需要在热辊进行多次缠绕的方式,缩短了生头时间,降低了人工生头难度。

附图说明

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

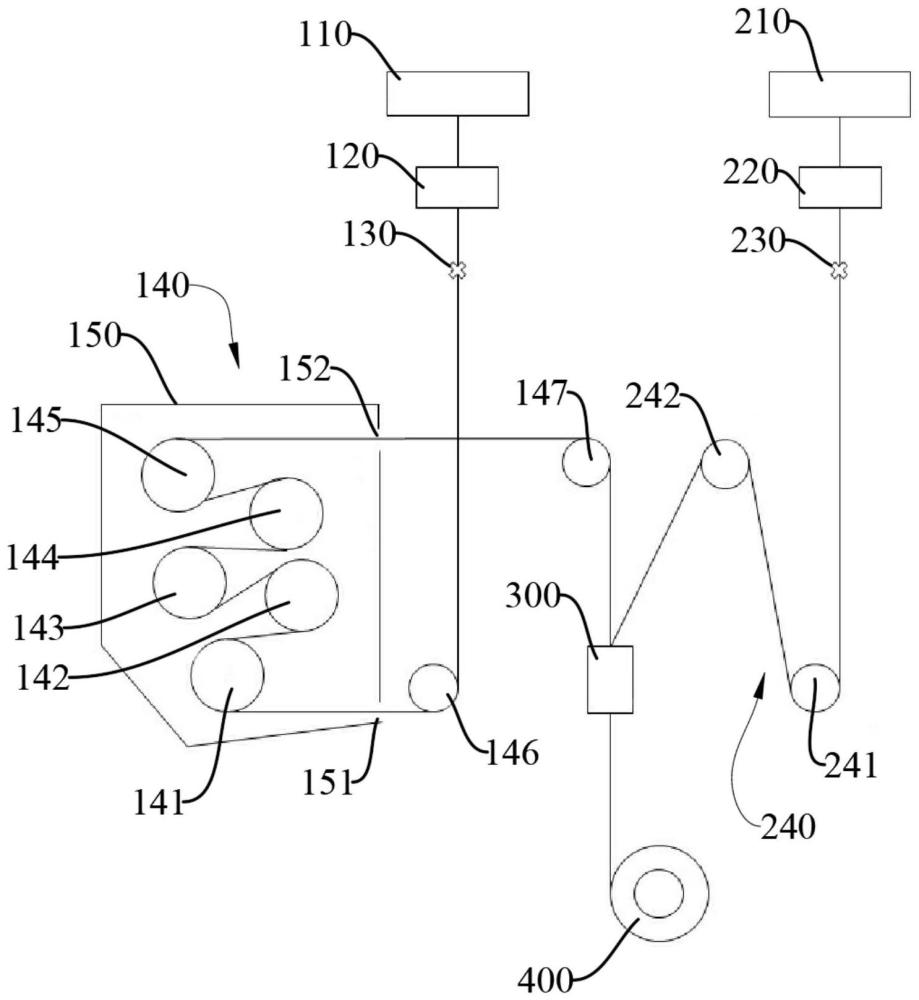

图1为本发明的实施例的涤纶高异收缩混纤丝的纺丝装置的结构示意图。

具体实施方式

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

本发明的其中一个实施例为,请参考图1,一种涤纶高异收缩混纤丝的纺丝装置,该纺丝装置包括:FDY纺丝机构110,其包括第一纺丝箱体、第一纺丝组件和第一纺丝喷板,FDY纺丝机构110用于生产FDY初生纤维;第一环吹机构120;第一油架130;拉伸定型机构140,其包括位于同一热箱150并且错位排布的第一热辊141、第二热辊142、第三热辊143、第四热辊144和第五热辊145,拉伸定型机构140设置有入丝口151和出丝口152,入丝口151设置有第一导丝辊146,出丝口152设置有第二导丝辊152;POY纺丝机构210,其包括第二纺丝箱体、第二纺丝组件和第二纺丝喷板,POY纺丝机构210用于生产POY初生纤维;第二环吹机构220;第二油架230;导丝机构240,其包括第三导丝辊241和第四导丝辊242;主网络器300;以及卷绕机构400,FDY初生纤维依次经过第一环吹机构120、第一油架130和拉伸定型机构140后获得FDY丝,POY初生纤维依次经过第二环吹机构220、第二油架230和导丝机构240后获得POY丝,主网络器300将FDY丝和POY丝进行网络获得高异收缩混纤丝,卷绕机构400对高异收缩混纤丝进行卷绕成型,FDY初生纤维分别在第一热辊141、第二热辊142、第三热辊143、第四热辊144和第五热辊145上进行一次缠绕。

在本发明的实施例中,FDY纺丝机构生产FDY初生纤维。FDY初生纤维经过第一环吹机构时,第一环吹机构对FDY初生纤维进行换吹冷却。FDY初生纤维经过第一油架时,第一油架对FDY初生纤维进行上油。FDY初生纤维绕过第一导丝辊,从入丝口进入热箱,并依次绕过第一热辊、第二热辊、第三热辊、第四热辊和第五热辊后,从出丝口运动出热箱。再绕过第二导丝辊进入主网络器。FDY初生纤维分别在第一热辊、第二热辊、第三热辊、第四热辊和第五热辊上进行一次缠绕,相对于需要在热辊进行多次缠绕的方式,缩短了生头时间,降低了人工生头难度。第一热辊、第二热辊、第三热辊、第四热辊和第五热辊能够起到导丝、拉伸以及定形等作用。第一热辊、第二热辊、第三热辊、第四热辊和第五热辊位于同一热箱内,能够降低成本和减少设备数量。

POY纺丝机构生产POY初生纤维。POY初生纤维经过第二环吹机构时,第二环吹机构对POY初生纤维进行换吹冷却。POY初生纤维经过第二油架时,第二油架对POY初生纤维进行上油。POY初生纤维绕过第三导丝辊和第四导丝辊后,进入主网络器。

主网络器将FDY丝和POY丝进行网络获得高异收缩混纤丝,主网络器通过压缩空气打网络点的方式将FDY丝和POY丝并网。卷绕机构对高异收缩混纤丝进行卷绕成型。

第一纺丝箱体和第二纺丝箱体分别由独立控制的计量泵计量。

第一纺丝喷板和第二纺丝喷板均采用孔径为0.18mm,孔长为0.54mm的微孔,以避免装混。

第一环吹机构和第二环吹机构分别由独立控制的按钮调节。

第一油架和第二油架可分别独立调节油架高度,油剂由独立控制的油剂泵计量。

进一步的,第一纺丝组件和第二纺丝组件均为DIO双胞胎纺丝组件。

在本发明的实施例中,采用DIO双胞胎纺丝组件能够减少位距,减少设备的占地面积、提高产量、节省投资。

进一步的,第一导丝辊146的速度为1000~1200m/min,第二导丝辊147的速度为3200~3600m/min,第一热辊141的速度为1000~1200m/min,第一热辊141的温度为80~90℃,第二热辊142的速度为1000~1200m/min,第二热辊142的温度为80~90℃,第三热辊143的速度为1000~1200m/min,第三热辊143的温度为80~90℃,第四热辊144的速度为3200~3600m/min,第四热辊144的温度为120~140℃,第五热辊145的速度为3200~3600m/min,第五热辊145的温度为120~140℃。

在本发明的实施例中,第一热辊、第二热辊、第三热辊、第四热辊和第五热辊能够起到导丝、拉伸以及定形等作用。

进一步的,第三导丝辊241的速度为3200~3600m/min,第四导丝辊242的速度为3200~3600m/min。

进一步的,主网络器300的压力为0.4~0.5MPa。

本发明的又一个实施例为,一种涤纶高异收缩混纤丝的纺丝方法,该纺丝方法包括以下步骤:通过第一纺丝箱体、第一纺丝组件和第一纺丝喷板构成的FDY纺丝机构110,获得FDY初生纤维;将FDY初生纤维依次经过第一环吹机构120、第一油架130和拉伸定型机构140后获得FDY丝,其中,拉伸定型机构140包括位于同一热箱150并且错位排布的第一热辊141、第二热辊142、第三热辊143、第四热辊144和第五热辊145,拉伸定型机构140设置有入丝口151和出丝口152,入丝口151设置有第一导丝辊146,出丝口152设置有第二导丝辊147,FDY初生纤维分别在第一热辊141、第二热辊142、第三热辊143、第四热辊144和第五热辊145上进行一次缠绕;通过第二纺丝箱体、第二纺丝组件和第二纺丝喷板构成的POY纺丝机构210,获得POY初生纤维;将POY初生纤维依次经过第二环吹机构220、第二油架230和导丝机构240后获得POY丝;将FDY丝和POY丝通过主网络器300进行网络,获得高异收缩混纤丝;卷绕机构400对高异收缩混纤丝进行卷绕成型。

在本发明的实施例中,FDY纺丝机构生产FDY初生纤维。FDY初生纤维经过第一环吹机构时,第一环吹机构对FDY初生纤维进行换吹冷却。FDY初生纤维经过第一油架时,第一油架对FDY初生纤维进行上油。FDY初生纤维绕过第一导丝辊,从入丝口进入热箱,并依次绕过第一热辊、第二热辊、第三热辊、第四热辊和第五热辊后,从出丝口运动出热箱。再绕过第二导丝辊进入主网络器。FDY初生纤维分别在第一热辊、第二热辊、第三热辊、第四热辊和第五热辊上进行一次缠绕,相对于需要在热辊进行多次缠绕的方式,缩短了生头时间,降低了人工生头难度。第一热辊、第二热辊、第三热辊、第四热辊和第五热辊能够起到导丝、拉伸以及定形等作用。第一热辊、第二热辊、第三热辊、第四热辊和第五热辊位于同一热箱内,能够降低成本和减少设备数量。

POY纺丝机构生产POY初生纤维。POY初生纤维经过第二环吹机构时,第二环吹机构对POY初生纤维进行换吹冷却。POY初生纤维经过第二油架时,第二油架对POY初生纤维进行上油。POY初生纤维绕过第三导丝辊和第四导丝辊后,进入主网络器。

主网络器将FDY丝和POY丝进行网络获得高异收缩混纤丝,主网络器通过压缩空气打网络点的方式将FDY丝和POY丝并网。卷绕机构对高异收缩混纤丝进行卷绕成型。

第一纺丝箱体和第二纺丝箱体分别由独立控制的计量泵计量。

第一纺丝喷板和第二纺丝喷板均采用孔径为0.18mm,孔长为0.54mm的微孔,以避免装混。

第一环吹机构和第二环吹机构分别由独立控制的按钮调节。

第一油架和第二油架可分别独立调节油架高度,油剂由独立控制的油剂泵计量。

进一步的,第一纺丝组件和第二纺丝组件均为DIO双胞胎纺丝组件。

在本发明的实施例中,采用DIO双胞胎纺丝组件能够减少位距,减少设备的占地面积、提高产量、节省投资。

进一步的,第一导丝辊146的速度为1000~1200m/min,第二导丝辊147的速度为3200~3600m/min,第一热辊141的速度为1000~1200m/min,第一热辊141的温度为80~90℃,第二热辊142的速度为1000~1200m/min,第二热辊142的温度为80~90℃,第三热辊143的速度为1000~1200m/min,第三热辊143的温度为80~90℃,第四热辊144的速度为3200~3600m/min,第四热辊144的温度为120~140℃,第五热辊145的速度为3200~3600m/min,第五热辊145的温度为120~140℃。

在本发明的实施例中,第一热辊、第二热辊、第三热辊、第四热辊和第五热辊能够起到导丝、拉伸以及定形等作用。

进一步的,第三导丝辊241的速度为3200~3600m/min,第四导丝辊242的速度为3200~3600m/min。

进一步的,主网络器300的压力为0.4~0.5MPa。

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。