一种高频焊管成型装置

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及高频焊管成型领域,尤其是涉及一种高频焊管成型装置。

背景技术

近年来,随着行业的发展和产品制造技术的开发,高频焊管除了在油气输送,石油套管,结构用管等领域的应用外,在工程应用领域也有了一定的发展,由于其生产效率高,外观尺寸精度高,制造成本低等特点,已逐步可以取代部分精密无缝管,应用于工程领域,如大型工程液压缸,钻杆等。工程用高频焊管具有比较广阔的市场前景,特别是在精密钢管应用推广方面具有重要意义。现有的高频焊管成型设备,成型后精度低,成型质量不可靠,焊管成型后椭圆度存在较大误差,成型后不满足产品制造要求。现有的设备在焊管成型需要多个弯边机、多个排辊机架、多个精成型机架形成一个流水线,流水线设备较多且复杂,占用较大空间,增加企业成本。为此我们提出一种高频焊管成型装置用于解决上述问题。

中国专利文献CN1026867C记载了多功能直缝焊管成型工艺及成型机组,采用被动全排辊和立辊相结合的方式,专门用孔型系统和特殊的辊组系统,可以生产出高质量的D/t小于100的薄壁钢管及D/t大于9的厚壁钢管,因此辊子的存储少、寿命长、投资少。但是成型后精度低,成型质量不可靠,多个排辊机架、多个精成型机架形成一个流水线,流水线设备较多且复杂,占用较大空间,使用存在缺陷,需要改进。

发明内容

本发明提供了一种高频焊管成型装置,解决高频焊管成型设备,成型后精度低,成型质量不可靠,焊管成型后椭圆度存在较大误差,成型后不满足产品制造要求的问题。

本发明解决的另一个问题是:焊管成型需要多个弯边机、多个排辊机架、多个精成型机架形成一个流水线,流水线设备较多且复杂,占用较大空间,增加企业成本的问题。

为解决上述技术问题,本发明所采用的技术方案是:一种高频焊管成型装置,包括三个驱动设备,上游的两个驱动设备之间依次设有弯边设备和粗成型设备,下游的两个驱动设备之间依次设有排辊成型设备和精成型设备驱动设备两侧设有辊轮。

优选的方案中,驱动设备包括第一支架,第一支架上设有升降座,升降座两端抵靠在第一支架上滑动,第一支架底部设有被动辊,升降座上设有转动电机,转动电机输出端设有第一转轴,第一转轴上设有多个驱动辊。

优选的方案中,第一支架两侧设有第一升降电机,第一升降电机的输出轴设有第一丝杆,升降座两端设有丝杆座,升降座的丝杆座与第一丝杆螺纹连接。

优选的方案中,弯边设备包括滑台,滑台两端设有滑动的弯辊座,弯辊座一侧设有外辊轮和凹辊轮,外辊轮位于凹辊轮斜上方。

优选的方案中,滑台一侧设有第二转动电机,第二转动电机的输出轴与多个减速机连接,减速机上设有第二丝杆,第二丝杆一端与弯辊座连接,滑台上设有滑槽,弯辊座抵靠在滑槽上。

优选的方案中,粗成型设备包括立座,立座上设有第一辊轴和第二辊轴,第一辊轴上设有压辊,第二辊轴上设有内凹辊。

优选的方案中,排辊成型设备包括底座,底座两端设有第三转动电机,第三转动电机的输出端与多个第二减速机连接,第二减速机上设有第三丝杆,第三丝杆一端与侧辊座连接,侧辊座上设有能够偏转的侧压辊。

优选的方案中,侧辊座包括辊座、转动座和立柱,立柱上设有第二升降电机,第二升降电机一端设有第四丝杆,第四丝杆与辊座的丝杆座螺纹连接,辊座上设有第一液压缸,第一液压缸一端设有滑座,转动座与辊座转动连接,转动座上设有齿轮,齿轮与滑座上的齿条啮合。

优选的方案中,精成型设备包括第三支架,第三支架顶部设有第三液压缸,第三液压缸一端设有升降台,升降台抵靠在第三支架上滑动,第三支架底部设有转动的第三辊轴,第三辊轴上设有第二被动辊,升降台上设有转动的上压辊,第三支架两端设有第二液压缸,第二液压缸一端设有边压辊。

本发明的有益效果为:调节排辊成型设备中侧辊座和升降台的高度,调节弯边设备两个滑台的间距,运转驱动设备,以使第一转轴转动,以使多个驱动辊抵靠在带钢上驱动带钢移动,以使带钢进入粗成型设备,粗成型设备对带钢一步弯曲;调节弯边设备两个滑台的间距,驱动设备反转,弯边设备两侧的外辊轮和凹辊轮对带钢进行弯边,弯边设备对带钢两端进行弯边,以使带钢变形充分;驱动设备正转,带钢依次进入粗成型设备和排辊成型设备;调节弯边设备两个滑台的间距,驱动设备多次正转和反转,带钢多次进入粗成型设备成型;再次驱动设备多次正转和反转,带钢多次进入排辊成型设备成型;调节升降台的高度和侧辊座的高度,驱动设备多次正转和反转,带钢多次精成型设备成型。带钢通过成型区域,逐步变形为符合成型要求的管坯,成型过程中,成型参数匹配精确,各成型机架受力均匀,带钢变形充分,成型稳定可靠。弯边设备、粗成型设备、排辊成型设备和精成型设备能够调节成型参数匹配精确,焊管成型后椭圆度误差小,成型后满足产品制造要求。

单个的成型设备简单,成型的匹配参数可调设备可用性较高,整体结构只需要三个驱动设备,其余的弯边设备、粗成型设备、排辊成型设备和精成型设备只需要单独的设备,在原先的流水线生产上节约了大量的设备,同时极大的节省了空间用地,能够较大面积的降低企业成本,具有较大的推广价值。

附图说明

下面结合附图和实施例对本发明作进一步说明;

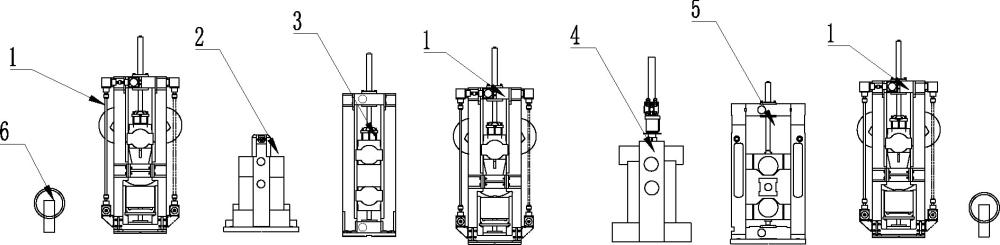

图1是本发明整体结构的侧视图;

图2是本发明驱动设备的正视图;

图3是本发明弯边设备的正视图;

图4是本发明粗成型设备的正视图;

图5是本发明排辊成型设备的正视图;

图6是本发明侧辊座的正视图;

图7是本发明精成型设备的正视图;

图8是本发明精成型设备的侧视图;

图9是本发明带钢成型过程示意图;

图中:驱动设备1;第一支架101;第一升降电机102;第一丝杆103;升降座104;转动电机105;第一转轴106;被动辊107;驱动辊108;弯边设备2;滑台201;滑槽2011;弯辊座202;外辊轮2021;凹辊轮2022;第二转动电机203;减速机204;第二丝杆205;粗成型设备3;立座301;第一辊轴302;内凹辊3021;第二辊轴303;压辊3031;排辊成型设备4;底座401;第二减速机402;第三转动电机403;第三丝杆404;侧辊座405;第二升降电机4051;辊座4052;第四丝杆4053;第一液压缸4054;滑座4055;齿轮4056;转动座4057;立柱4058;侧压辊406;立辊407;精成型设备5;第三支架501;第三辊轴502;第二被动辊5021;第二液压缸503;边压辊5031;升降台504;上压辊5041;第三液压缸505;辊轮6;带钢7。

具体实施方式

实施例1:

如图1-8中,一种高频焊管成型装置,包括三个驱动设备1,上游的两个驱动设备1之间依次设有弯边设备2和粗成型设备3,下游的两个驱动设备1之间依次设有排辊成型设备4和精成型设备5驱动设备1两侧设有辊轮6。由此结构,调节排辊成型设备4中侧辊座405和升降台504的高度,调节弯边设备2两个滑台201的间距,运转驱动设备1,以使第一转轴106转动,以使多个驱动辊108抵靠在带钢7上驱动带钢7移动,以使带钢7进入粗成型设备3,粗成型设备3对带钢7一步弯曲;调节弯边设备2两个滑台201的间距,驱动设备1反转,弯边设备2两侧的外辊轮2021和凹辊轮2022对带钢7进行弯边,弯边设备2对带钢7两端进行弯边,以使带钢7变形充分;驱动设备1正转,带钢7依次进入粗成型设备3和排辊成型设备4;调节弯边设备2两个滑台201的间距,驱动设备1多次正转和反转,带钢7多次进入粗成型设备3成型;再次驱动设备1多次正转和反转,带钢7多次进入排辊成型设备4成型;调节升降台504的高度和侧辊座405的高度,驱动设备1多次正转和反转,带钢7多次精成型设备5成型。带钢7通过成型区域,逐步变形为符合成型要求的管坯,成型过程中,成型参数匹配精确,各成型机架受力均匀,带钢7变形充分,成型稳定可靠。弯边设备2、粗成型设备3、排辊成型设备4和精成型设备5能够调节成型参数匹配精确,焊管成型后椭圆度误差小,成型后满足产品制造要求。

单个的成型设备简单,成型的匹配参数可调设备可用性较高,整体结构只需要三个驱动设备1,其余的弯边设备2、粗成型设备3、排辊成型设备4和精成型设备5只需要单独的设备,在原先的流水线生产上节约了大量的设备,同时极大的节省了空间用地,能够较大面积的降低企业成本。

优选的方案中,驱动设备1包括第一支架101,第一支架101上设有升降座104,升降座104两端抵靠在第一支架101上滑动,第一支架101底部设有被动辊107,升降座104上设有转动电机105,转动电机105输出端设有第一转轴106,第一转轴106上设有多个驱动辊108。由此结构,驱动转动电机105,以使第一转轴106转动,以使多个驱动辊108转动,带钢7抵靠在驱动辊108和被动辊107之间。

优选的方案中,第一支架101两侧设有第一升降电机102,第一升降电机102的输出轴设有第一丝杆103,升降座104两端设有丝杆座,升降座104的丝杆座与第一丝杆103螺纹连接。由此结构,驱动第一升降电机102,以使第一丝杆103转动,以使升降座104升降,以使驱动设备1适应弯曲不同程度的带钢7。

优选的方案中,弯边设备2包括滑台201,滑台201两端设有滑动的弯辊座202,弯辊座202一侧设有外辊轮2021和凹辊轮2022,外辊轮2021位于凹辊轮2022斜上方。由此结构,驱动两端的第二转动电机203,以使多个减速机204转动,以使多个第二丝杆205转动,以使弯辊座202在滑台201上滑动,以使两个弯辊座202实现开合,以使不使用弯边设备2时,开合的弯辊座202能够使带钢7通过。

优选的方案中,滑台201一侧设有第二转动电机203,第二转动电机203的输出轴与多个减速机204连接,减速机204上设有第二丝杆205,第二丝杆205一端与弯辊座202连接,滑台201上设有滑槽2011,弯辊座202抵靠在滑槽2011上。由此结构,外辊轮2021和凹辊轮2022能够使带钢7的两边弯曲。

优选的方案中,粗成型设备3包括立座301,立座301上设有第一辊轴302和第二辊轴303,第一辊轴302上设有压辊3031,第二辊轴303上设有内凹辊3021。由此结构,在驱动设备1设备的驱动下,内凹辊3021和压辊3031能够使带钢7弯曲弧度增加。

优选的方案中,排辊成型设备4包括底座401,底座401两端设有第三转动电机403,第三转动电机403的输出端与多个第二减速机402连接,第二减速机402上设有第三丝杆404,第三丝杆404一端与侧辊座405连接,侧辊座405上设有能够偏转的侧压辊406。由此结构,驱动两端的第三转动电机403,以使多个第二减速机402运动,以使两个侧辊座405开合,以调节两个侧压辊406的间距,驱动第二升降电机4051,以使第二升降电机4051带动第四丝杆4053转动,以使辊座4052上下移动,以调节两个侧压辊406的高度,驱动第一液压缸4054,以使滑座4055上下移动,以使齿轮4056转动,以使两个转动座4057转动,以调节两个侧压辊406的倾斜角度,以使排辊成型设备4适应不同弯曲程度的带钢7。

优选的方案中,侧辊座405包括辊座4052、转动座4057和立柱4058,立柱4058上设有第二升降电机4051,第二升降电机4051一端设有第四丝杆4053,第四丝杆4053与辊座4052的丝杆座螺纹连接,辊座4052上设有第一液压缸4054,第一液压缸4054一端设有滑座4055,转动座4057与辊座4052转动连接,转动座4057上设有齿轮4056,齿轮4056与滑座4055上的齿条啮合。由此结构,整体能够通过驱动第三转动电机403、第二升降电机4051和第一液压缸4054,调节两个侧压辊406的不同姿态,以使排辊成型设备4适应不同弯曲程度的带钢7,整体结构简单,可用性强。

优选的方案中,精成型设备5包括第三支架501,第三支架501顶部设有第三液压缸505,第三液压缸505一端设有升降台504,升降台504抵靠在第三支架501上滑动,第三支架501底部设有转动的第三辊轴502,第三辊轴502上设有第二被动辊5021,升降台504上设有转动的上压辊5041,第三支架501两端设有第二液压缸503,第二液压缸503一端设有边压辊5031。由此结构,驱动第三液压缸505,以使升降台504抵靠在第三支架501上升降;驱动两端的第二液压缸503,以使两个边压辊5031开合,以使精成型设备5适应不同弯曲程度的带钢7。

实施例2,:结合实施例1进一步说明,如图1~9,本申请需要三个驱动设备1,其余的弯边设备2、粗成型设备3、排辊成型设备4和精成型设备5只需要单独的设备;以Φ508×13mm,Q550高频焊管为例进行说明,本发明的技术方案为:前期准备:热轧钢卷,选取规格为Φ508,钢级为Q550,原料宽度1587mm±3;Φ508成型轧辊一套;

参数设置:铣边机的铣削宽度1582mm;粗成型后管坯周长1612±3mm;精成型后管坯周长1607±3mm;定径后钢管周长1595±3mm;精成型减径量为6±1mm;定径减径量为8±1mm。

其中成型变形示意图如图9,过程为B1~ S12,其中B1、B2、B3、B4、共计4个成型步骤为粗成型带钢变形示意图,B1.5为带钢边部弯边带钢变形示意图,B2.5、B4.5、C5、C6、C7共计5个成型步骤 为排辊成型的带钢变形示意图,F8、F9、F10共3个成型步骤为精成型带钢变形示意图,S12为高频焊接后的成型示意图,由高频焊接工艺根据焊接工艺参数调整。

调节排辊成型设备4中侧辊座405和升降台504的高度,调节弯边设备2两个滑台201的间距,运转驱动设备1,以使第一转轴106转动,以使多个驱动辊108抵靠在带钢7上驱动带钢7移动,以使带钢7进入粗成型设备3,粗成型设备3对带钢7一步弯曲;调节弯边设备2两个滑台201的间距,驱动设备1反转,弯边设备2两侧的外辊轮2021和凹辊轮2022对带钢7进行弯边,弯边设备2对带钢7两端进行弯边,以使带钢7变形充分;驱动设备1正转,带钢7依次进入粗成型设备3和排辊成型设备4;调节弯边设备2两个滑台201的间距,驱动设备1多次正转和反转,带钢7多次进入粗成型设备3成型;再次驱动设备1多次正转和反转,带钢7多次进入排辊成型设备4成型;调节升降台504的高度和侧辊座405的高度,驱动设备1多次正转和反转,带钢7多次精成型设备5成型。带钢7通过成型区域,逐步变形为符合成型要求的管坯

高频焊管成型工艺满足产品制造要求,成型质量稳定可靠,生产制造的钢管各项技术指标符合GB/T9711-2017 PSL2的要求,可替代无缝管应用于精密钢管的加工。

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。