一种基于燃煤发电机组DCS系统的反向快速协调控制系统

文献发布时间:2024-01-17 01:16:56

技术领域

本发明涉及燃煤发电技术领域,具体说的是一种基于燃煤发电机组DCS系统的反向快速协调控制系统。

背景技术

要维持电网稳定,现有技术是靠一次调频来实现,但一次调频贡献的量相对有限,不能满足深度调频的需要,因此电网推出了深度的辅助调频系统,通过对各台调节性能较好的机组下达辅助调频的指令,达到快速稳定电网频率的目的,参与辅助调频的机组可从中获得收益,收益的高低主要取决于机组的综合性能K值。电网辅助调频的中标规则就是要求各台发电机组能快速适应电网负荷需求的变化,主要有三个指标组成,分别为调节速率K1、响应速率K2和调节精度K3,综合性能K值为K=0.5*K1+0.25*K1+0.25*K3,相同调节里程下,K值越高说明机组的协调控制性能越高,在辅助调频系统中的中标收益就越高,从而达到创收的效果。

按传统的协调控制提高机组K值的办法,目前主要有两种方法,一是上储能系统,二是上外挂辅助控制系统。储能系统效果最好,但投资大,而且一般都是采用合作的方式与投资方分享收益;外挂系统主要是科研单位在推广,但核心技术在他们的外置设备中,通过通讯的方式与机组协调控制,维护很麻烦,有问题时需要厂家到现场处理。

电网要求机组变负荷时响应要快、变负荷率和调节精度要高,传统的协调控制系统采用的是同方向的固定变负荷率去控制汽机主控和锅炉主控,传统调节系统的前馈控制量一般是采用负荷指令或者相关量,但没有考虑到主要参数的变化方向,经常出现反作用的效果,1)比如机组加负荷时,主汽压力偏高较多,汽机主控则增加负荷去消除压力偏差,锅炉主控还按固定的变负荷率去调节燃烧系统,这样压力偏差会滞后消除,负荷偏离指令越来越大,减负荷时情况相反。2)燃烧调节系统没有综合当前的机组主要参数的偏差大小及方向去修正调节参数,在辅助调频模式下无法快速消除压力偏差,综合K值达不到中标最低要求。因此需要一个智能综合前馈来协调燃烧调节系统来适应频繁的机组变负荷工况。

电网要求机组变负荷时响应要快、变负荷率和调节精度要高,且辅助调频的特性是负荷指令变化的方向和大小都非常频繁,传统的协调控制系统很难适应这种变化。

发明内容

为解决上述技术问题,本发明提供一种基于燃煤发电机组DCS系统的反向快速协调控制系统,其具有提高机组K值、投资少、维护量少、收益快的特点。

为实现上述技术目的,所采用的技术方案是:一种基于燃煤发电机组DCS系统的反向快速协调控制系统,保持燃煤发电机组DCS系统的控制逻辑结构不变,对控制的调节参数和调节对象设定值进行动态修正,实现反向调节控制逻辑,具体实现方式为:

主汽压力设定值分为机侧主汽压力设定值和炉侧主汽压力设定值,构建主汽压力偏差对应机侧、炉侧主汽压力设定值速率非线性函数,主汽压力偏差由机侧主汽压力设定值减去主汽压力得到,机侧主气压力设定值的速率和炉侧主气压力设定值的速率大小相反,机侧主汽压力设定值和炉侧主汽压力设定值依照实时变化的主汽压力偏差对应的设定值速率动态计算得出;

负荷指令分为机侧负荷指令和炉侧负荷指令,构建主汽压力偏差对应机侧、炉侧变负荷率构成的机侧、炉侧变负荷率输出非线性函数,主汽压力偏差对应的机侧、炉侧变负荷率的大小相反,机侧负荷指令和炉侧负荷指令依照机侧、炉侧变负荷率输出非线性函数发出相应指令;

一次风压和磨煤机筒压设定值采用炉侧变负荷指令输出的非线性函数;

汽机主控与锅炉主控的PID调节参数为与主汽压力偏差有关的函数,主汽压力偏差对应的汽机主控的PID调节参数和锅炉主控的PID调节参数大小相反。

本发明所述的PID调节参数包括积分时间Ti和比例系数Kp。

一种基于燃煤发电机组DCS系统的反向快速协调控制系统,其特征在于:还包括快速变负荷逻辑,具体实现方式为,构建与机组AGC指令大小相关的机侧快速变负荷率函数,在机组AGC指令发出N秒脉冲后恢复至机侧变负荷率输出非线性函数。

一种基于燃煤发电机组DCS系统的反向快速协调控制系统,还包括一次风压设定值增加变速率控制,具体实现方式为,一次风压设定值变速率为与炉侧主压力偏差相关的函数值,炉侧主压力偏差由炉侧主汽压力设定值减去主汽压力得到,加负荷时,随着炉侧主压力偏差的增大,一次风压设定值变速率增大,减负荷时,随着炉侧主压力偏差的增大,一次风压设定值变速率减小。

一种基于燃煤发电机组DCS系统的反向快速协调控制系统,还包括一次风智能前馈逻辑,具体过程为,构建加负荷时炉侧负荷偏差对应一次风压力的一次风压设定值前馈函数f(x)1,构建减负荷时炉侧负荷偏差对应一次风压力的一次风压设定值前馈函数f(x)2,构建加负荷时炉侧主压力偏差对应一次风压力的一次风压设定值前馈函数f(x)3、构建减负荷时炉侧主压力偏差对应一次风压力的一次风压设定值前馈函数f(x)4,一次风智能前馈f(x)由三种情况得出:

a、当减负荷或者加负荷时,机侧主汽压力高于机侧主汽压力设定值时,以f(x)1+f(x)3输出得到;

b、当加负荷或者减负荷时,机侧主汽压力低于机侧主汽压力设定值时,以f(x)2+f(x)4输出得到;

c、当变负荷末端时机侧负荷偏差绝对值低于小于3MW,并且机侧主压力偏差的绝对值大于0.3MPa,保持当前值不变输出得到。

本发明有益效果是:本系统采用灵活多变的变负荷率,不但兼顾主汽压力偏差大小和负荷指令变化长度,还要兼顾偏差的方向,当加负荷时,压力偏高则加大变负荷率,而在减负荷时,压力偏高则降低变负荷率,反之亦然。同时还要考虑到汽机主控和锅炉主控不能完全采用相同的速率进行调节,在压力偏差大时采用反向控制策略去协调控制,以达到机组控制参数稳定、减小偏差。最终达到机组负荷响应快,变负荷率和调节精度高,机组K值明显提升的目的,并且解决储能系统电池容量偏低的问题,可以延长储能系统储电池的寿命。

附图说明

图1为本系统的逻辑框图;

图2为加负荷时机侧的变负荷率f(x)1曲线图;

图3为减负荷时机侧的变负荷率f(x)2曲线图;

图4为机组负荷指令逻辑框图;

图5为加负荷时机侧主压力设定值速率f(x)1曲线图;

图6为减负荷时机侧主压力设定值速率f(x)2曲线图;

图7为加负荷时炉侧主压力设定值速率曲线图;

图8为减负荷时炉侧主压力设定值速率曲线图;

图9为主汽压力设定值逻辑框图;

图10为加负荷时汽机协调PID的Ti变化曲线图;

图11为减负荷时汽机协调PID的Ti变化曲线图;

图12为加负荷时汽机协调PID的Kp变化曲线图;

图13为减负荷时汽机协调PID的Kp变化曲线图;

图14为加负荷时锅炉协调PID的Ti变化曲线图;

图15为减负荷时锅炉协调PID的Ti变化曲线图;

图16为加负荷时锅炉协调PID的Kp变化曲线图;

图17为减负荷时锅炉协调PID的Kp变化曲线图;

图18为快速变负荷率f(x)曲线图;

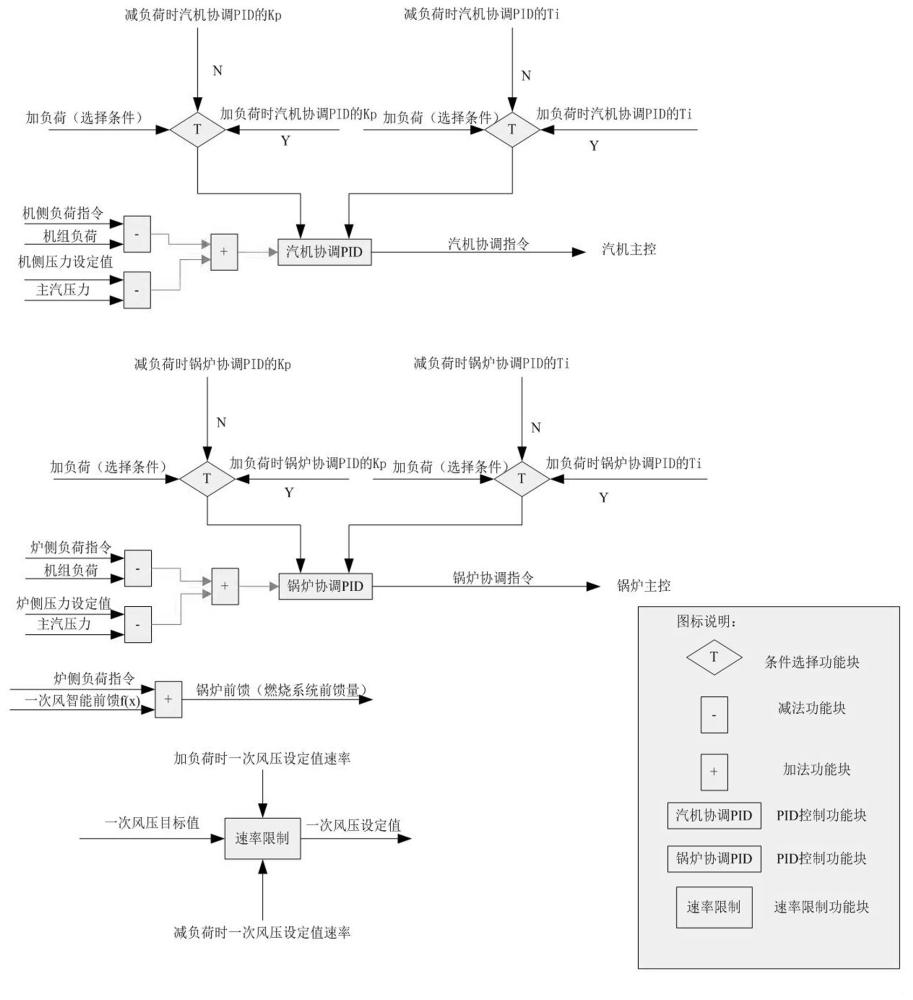

图19为快速变负荷控制逻辑图;

图20为加负荷时一次风设定值速率曲线图;

图21为减负荷时一次风设定值速率曲线图;

图22为加负荷时一次风压前馈函数f(x)1曲线图;

图23为减负荷时一次风压前馈函数f(x)2曲线图;

图24为加负荷时一次风压前馈函数f(x)3曲线图;

图25为减负荷时一次风压前馈函数f(x)4曲线图;

图26为一次风智能前馈逻辑图;

图27为330MW机组协调控制趋势曲线图。

具体实施方式

一种基于燃煤发电机组DCS系统的反向快速协调控制系统( Reverse FastCoordinator Control System 简称RFCCS),具体实现方式主要由两大部分组成,即反向调节控制逻辑和快速变负荷逻辑,反向调节控制逻辑可单独使用,也可结合快速变负荷逻辑使用,能提升更高的机组性能,RFCCS逻辑框图如图1所示。

1、RFCCS是在原有协调控制系统的基础上进行修改,保持原控制逻辑结构不变,对控制的调节参数和调节对象设定值进行动态修正,且机、炉侧调节速率相反,即汽机主控调节速率快,锅炉主控调节速率则慢,或汽机主控调节速率快,锅炉主控调节速率则慢,最终达到同步,称为反向调节。反向调节主要涉及机组负荷指令逻辑(图4)、主汽压力设定值逻辑(图9)、PID调节参数(比例系数Kp和积分时间Ti)(图10-图17),

2、第二组成部分是快速变负荷逻辑,由快速变负荷控制逻辑(图19)和一次风智能前馈逻辑(图26)组成,快速变负荷控制逻辑主要是变负荷时快速置一个较大的变负荷率,让机组10秒内变负荷量达到0.5%机组额定负荷,提高机组响应速率。一次风智能前馈逻辑是通过机组负荷偏差及主汽压力偏差综合生成的智能前馈逻辑去协调燃烧系统调节,快速补充因汽机快速变负荷消耗的热能。

术语说明:

1)主汽压力设定值:由机组负荷指令通过函数转换成的滑压曲线。RFCCS内分为机侧主汽压力设定值和炉侧主汽压力设定值。

2)主汽压力偏差:主汽压力设定值与主汽压力之差。

3)锅炉前馈:用于燃煤调节系统各子系统(制粉系统、送风系统、引风系统、一次风系统等)控制快速输出的指令。

4)机组负荷指令:是机组负荷目标值经过速率限制后的生成的指令。传统的协调控制系统机炉侧统一使用相同速率限制后的机组负荷指令,RFCCS则分为机侧负荷指令和炉侧负荷指令,速率不相同,分别用于机侧主控和炉侧主控使用。

1、反向调节控制逻辑由三部分组成:

1)变负荷率:变负荷率与主汽压力偏差有关,且与负荷变化方向有关,构建主汽压力偏差对应机侧、炉侧变负荷率构成的机侧、炉侧变负荷率输出非线性函数。

a.变负荷率由手工设定值改为与主汽压力偏差相关的函数,如图2、图3所示,为(1.5~10)MW/min,以330MW机组机侧为例,即加负荷时主汽压力高于设定值且大于0.3MPa以上时,速率变为(7~10)MW/min,主汽压力低于设定值且超过0.3MPa以上时,变负荷率变为(7~1.5)MW/min,主汽压力偏差在(-0.3~0.3)MPa时,调节变负荷率为7MW/min。主汽压力偏差对应的机侧、炉侧变负荷率的大小相反,即机侧加负荷时的函数为炉侧减负荷时的函数,机侧减负荷时的函数为炉侧加负荷时的函数。

①在RB动作时选择RB动作速率(原值不变);

②汽机控制出现闭锁条件时选择速率为0MW/min;

③运行人员投入负荷指令保持功能时选择速率为0MW/min;

④运行人员可以改变负荷率,但主汽压力偏差在(-0.3~0.3)MPa时不能修改,超过(-0.3~0.3)MPa范围时修改有效,但当主汽压力偏差回复到(-0.3~0.3)MPa时则自动切换为变负荷率曲线函数值。

机侧变负荷率曲线由加负荷时的变负荷率曲线f(x)1和减负荷时的变负荷率曲线f(x)2组成,如图2、图3所示,图中横坐标为机侧主汽压力设定值与主汽压力之差SP-PV(主汽压力偏差),纵坐标为变负荷率MW/min。

图2说明:机侧加负荷时变负荷率的生成由主汽压力设定值与主汽压力之差(-1~1)MPa转换成对应的变负荷率输出((10˜1.5)MW/min非线性函数{(-1,10)、(-0.5,8)、(-0.3,7.5)、(0,7)、(0.3,6.5)、(0.5,3)、(1,1.5)},超出该范围的按端点值执行。

图3说明:减负荷时变负荷率的生成由主汽压力设定值与主汽压力之差(-1~1)MPa转换成对应的变负荷率输出((10˜1.5)MW/min非线性函数{(-1,1.5)、(-0.5,3)、(-0.3,6.5)、(0,7)、(0.3,7.5)、(0.5,3)、(8,10)}。

b.机组负荷指令(根据用途不同分为机侧机组负荷指令和炉侧机组负荷指令)是由机组负荷目标值经过速率限制后得出,且加减负荷时不相同,如图4所示,机侧负荷指令和炉侧负荷指令依照机侧、炉侧变负荷率输出非线性函数发出相应指令。

图4说明:

①机侧主汽压力设定值SP(1)与主汽压力测量值PV(2),经过减算法功能块(3),输出加负荷时函数f(x)1(4)和减负荷时函数f(x)(5);

②机侧变负荷率在加负荷时速率通过选择功能块(6)选择(4),减负荷(7)时选择(5),AGC指令(11)经过速率限制功能块(10)处理后得到机侧机组负荷指令(14);

③炉侧变负荷率在加负荷时速率通过选择功能块(8)选择(5),减负荷(9)时选择(4),AGC指令(13)经过速率限制功能块(12)处理后得到炉侧机组负荷指令(15)。

④协调至锅炉主控的负荷指令速率采用与汽机主控相反的函数,即机侧加负荷速率在炉侧则为减负荷速率,反之亦然。

c.一次风压和磨煤机筒压设定值改为变负荷率后的炉侧负荷指令的相关函数。

2)主汽压力设定值速率:

①汽机主控(机侧)使用到的主汽压力设定值速率改为与主汽压力偏差大小有关的函数值,且加、减负荷时的函数不一样,加负荷时主汽压力偏差(SP-PV)为负时,速率加大,反之速率变小,减负荷时则相反。

机侧主气压力设定值和炉侧主气压力设定值的大小相反,机侧主汽压力设定值和炉侧主汽压力设定值依照实时变化的主汽压力偏差动态计算得出,主汽压力设定值速率曲线包括加负荷时机侧主汽压力设定值速率、减负荷时机侧主汽压力设定值速率、加负荷时炉侧主汽压力设定值速率、减负荷时炉侧主汽压力设定值速率等四条函数曲线。如图5、图6、图7、图8所示。

图5说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为主汽压力设定值速率MPa/s,加负荷时机侧主汽压力设定值速率的生成由主汽压力偏差(-1~1)MPa转换成对应的机侧主汽压力设定值速率输出(0.005~0)MPa/s非线性函数{(-1,0.005)、(-0.5,0.004)、(-0.3,0.0035)、(0,0.003)、(0.3,0.0025)、(0.5,0.002)、(1,0)}。

图6说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为主汽压力设定值速率MPa/s,减负荷时机侧主汽压力设定值速率的生成由主汽压力偏差(-1~1)MPa转换成对应的机侧主汽压力设定值速率输出(0~0.005)MPa/s非线性函数{(-1,0)、(-0.5,0.002)、(-0.3,0.0025)、(0,0.003)、(0.3,0.0035)、(0.5,0.004)、(1,0.005)}。

②锅炉主控(炉侧)使用到的主汽压力设定值速率改为与主汽压力偏差大小有关的函数值,且加、减负荷时的函数不一样,加负荷时主汽压力偏差大(SP-PV)为负时,速率变小,反之速率加大,减负荷时则相反,如图7、图8。

图7说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为主汽压力设定值速率MPa/s,加负荷时炉侧主汽压力设定值速率的生成由主汽压力偏差(-1~1)MPa转换成对应的炉侧主汽压力设定值速率输出(0~0.005)MW/min非线性函数{(-1,0)、(-0.5,0.002)、(-0.3,0.0025)、(0,0.003)、(0.3,0.0035)、(0.5,0.004)、(1,0.005)}。

图8说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为主汽压力设定值速率MPa/s,减负荷时炉侧主汽压力设定值速率的生成由主汽压力偏差(-1~1)MPa转换成对应的炉侧主汽压力设定值速率输出(0.005~0)MPa/s非线性函数{(-1,0.005)、(-0.5,0.004)、(-0.3,0.0035)、(0,0.003)、(0.3,0.0025)、(0.5,0.002)、(1,0)}。

③机侧与炉侧的主压力设定值速率快慢正好相反,机侧主气压力设定值和炉侧主气压力设定值的大小相反,主要是考虑到辅助调频的特性,负荷指令变化频繁,有时一分钟内变化1-3次,如果机侧与炉侧同速,会引起更大的压力波动,具体过程如图9所示。

图9说明:

①机侧主汽压力设定值SP(1)与主汽压力测量值PV(2),经过减算法功能块(3),输出加负荷时函数f(x)1(4)和减负荷时函数f(x)(5);

②机侧主汽压力设定值速率在加负荷时速率通过选择功能块(6)选择(4),减负荷(7)时选择(5),主汽压力目标值(11)经过速率限制功能块(10)处理后得到机侧主汽压力设定值(14);

③炉侧主汽压力设定值速率在加负荷时速率通过选择功能块(8)选择(5),减负荷(9)时选择(4),主汽压力目标值(13)经过速率限制功能块(12)处理后得到炉侧压力设定值(15)。

3)汽机主控及锅炉协调PID参数:

汽机主控与锅炉主控的PID调节参数为与主汽压力偏差有关的函数,快慢相反,即汽机主控调节快,锅炉主控调节则慢,反之亦然,这样可以防止反向变负荷时主汽压力偏差过大。

①汽机协调PID调节的积分时间改为与主汽压力偏差相关的函数,并根据负荷变化方向及主汽压力偏差的大小来改变积分时间,加负荷时,压力高(主汽压力高于主汽压力设定值),积分时间短,而减负荷时,压力高(主汽压力高于主汽压力设定值),则积分时间变长,积分时间数值是与主汽压力偏差有关的函数值,为(6~10)s。减负荷时压力低则相反,如图10、图11。

图10说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为积分时间Ti(单位为s),加负荷时汽机协调PID调节的积分时间Ti的生成由主汽压力偏差(-1~1)MPa转换成对应的汽机协调PID调节的积分时间Ti输出(6~30)s非线性函数{(-1,6)、(-0.5,7)、(-0.3,8)、(0,10)、(0.3,15)、(0.5,20)、(1,30)}。

图11说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为积分时间Ti(单位为s),减负荷时汽机协调PID调节的积分时间Ti的生成由主汽压力偏差(-1~1)MPa转换成对应的汽机协调PID调节的积分时间Ti输出(30˜6)非线性函数{(-1,30)、(-0.5,20)、(-0.3,15)、(0,10)、(0.3,8)、(0.5,7)、(1,6)}。

②汽机协调PID调节的比例系数Kp改为与主汽压力偏差相关的函数,并根据负荷变化方向及主汽压力偏差的大小来改变比例系数,加负荷时,压力高,Kp越大,而减负荷时,压力高,则Kp越小,原值为与主蒸汽有关的函数值,为0.25~0.35。减负荷时主汽压力低则相反,如图12、图13所示。

图12说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为比例系数Kp,加负荷时汽机协调PID调节的比例系数Kp的生成由主汽压力偏差(-1~1)MPa转换成对应的汽机协调PID调节的比例系数Kp输出(0.45~0.15)非线性函数{(-1,0.45)、(-0.5,0.35)、(-0.3,0.32)、(0,0.3)、(0.3,0.25)、(0.5,0.2)、(1,0.15)}。

图13说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为比例系数Kp减负荷时汽机协调PID调节的比例系数Kp的生成由主汽压力偏差(-1~1)MPa转换成对应的汽机协调PID调节的比例系数Kp输出(0.15~0.45)非线性函数{(-1,0.15)、(-0.5,0.2)、(-0.3,0.25)、(0,0.3)、(0.3,0.32)、(0.5,0.35)、(1,0.45)}。

③锅炉协调PID调节的积分时间改为与主汽压力偏差相关的函数,并根据负荷变化方向及压力偏差的大小来改变积分时间Ti,加负荷时,压力高,积分时间长,而减负荷时,压力高,则积分时间变短,积分时间数值为与主汽压力偏差有关的函数值 ,为(6~10)s。减负荷时压力低则相反,如图14、图15。

图14说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为积分时间Ti(单位为s),加负荷时锅炉协调PID调节的积分时间Ti的生成由主汽压力偏差(-1~1)MPa转换成对应的汽机协调PID调节的积分时间Ti输出(30~6)s非线性函数{(-1,30)、(-0.5,20)、(-0.3,15)、(0,10)、(0.3,8)、(0.5,7)、(1,6)}。

图15说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为积分时间Ti(单位为s),减负荷时锅炉协调PID调节的积分时间Ti的生成由主汽压力设定值与主汽压力偏差(-1~1)MPa转换成对应的汽机协调PID调节的积分时间Ti输出(6~30)非线性函数(-1,6、-0.5,7、-0.3,8、0,10、0.3,15、0.5,20、1,30)。

④锅炉协调PID调节的比例系数Kp改为与主汽压力偏差相关的函数,并根据负荷变化方向及主汽压力偏差的大小来改变比例系数,加负荷时,压力高,Kp越小,而减负荷时,压力高,则Kp越大,比例系数数值是与主汽压力偏差有关的函数值,为0.25~0.35。减负荷时压力低则相反,如图16、图17。

图16说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为Kp,加负荷时锅炉协调PID调节的比例系数Kp的生成由主汽压力偏差(-1~1)MPa转换成对应的汽机协调PID调节的比例系数Kp输出(0.15~0.45)非线性函数{(-1,0.15)、(-0.5,0.2)、(-0.3,0.25)、(0,0.3)、(0.3,0.32)、(0.5,0.35)、(1,0.45)}。

图17说明:横坐标为机侧主汽压力设定值与主汽压力之差SP-PV,纵坐标为Kp,减负荷时锅炉协调PID调节的比例系数Kp的生成由主汽压力偏差(-1~1)MPa转换成对应的汽机协调PID调节的比例系数Kp输出(0.45~0.15)非线性函数{(-1,0.45)、(-0.5,0.35)、(-0.3,0.32)、(0,0.3)、(0.3,0.25)、(0.5,0.2)、(1,0.15)}。

2、快速变负荷逻辑:

快速变负荷逻辑由快速变负荷率逻辑(图19)和一次风智能前馈逻辑(图26)组成。

1)快速变负荷率:负荷变化时,负荷变化速率为负荷指令对应的函数(50~80)MW/min,只发4秒脉冲后恢复正常的变负荷率函数值(图2或图3),目的是快速将机组负荷变化到±0.5%Pe(机组额定负荷),获得较高的K1值,K1基本上可能达到0.96(上限值为1)。变负荷时的速率改为负荷指令对应的函数是考虑到汽机阀门的安全性,负荷高时阀门快速动作的幅度要小,因此速率低,负荷低时速率也较低,主要是考虑低负荷时主汽压力较低,过快容易导致阀门动作幅度过大,主汽压力波动也大,快速变负荷率如图18所示。

图18说明:横坐标为机组AGC指令(MW),纵坐标为变负荷率(MW/min),变负荷时快速变负荷率曲线的生成由机组AGC指令(0~350)MW转换成对应的快速变负荷率输出非线性函数{(0,50)、(150,50)、(200,60),(250,80)、(280,70)、(300,60)、(350,50)}。

图19说明:

①AGC指令(1)经过延时功能块(3)送到减法功能块(2)进行相减,差值送至高低限功能块(4),高低限输出功能块(4)高限输出至脉冲功能块(5),高低限输出功能块(4)低限输出至脉冲功能块(6);

②脉冲功能块(5)发脉冲4秒后输出有二路输出,第一路输出至选择功能块(11)作为选择开关(11)的选择条件,第二路输出至或门功能块(15)。

③加负荷时前4秒通过选择开关(11)选择快速变负荷率函数f(x)(9),当4秒脉冲过后,通过选择开关(11)选择机侧加负荷率(10),送至速率限制功能块(16)作为加负荷时的负荷指令速率。

④脉冲功能块(6)发脉冲4秒后输出有二路输出,第一路输出至选择功能块(9)作为选择开关(9)的选择条件,第二路输出至或门功能块(12)。

⑤减负荷时前4秒通过选择开关(9)选择快速变负荷率函数f(x)(7),当4秒脉冲过后,通过选择开关(9)选择机侧减负荷率(8),送至速率限制功能块(12)作为减负荷时的负荷指令速率。

⑥AGC指令(1)经过速率限制功能块(12)后送至选择功能块(14),当快速变负荷条件成立(即或门功能快(15)输出为“1”,经过非门功能块后输出“0”)时,选择功能块(14)选择速率限制功能块(12)输出的快速变负荷指令,当快速变负荷条件消失(即或门功能快(15)输出为“0”,经过非门功能块后输出“1”)时,选择功能块(14)选择速率限制功能块(12)输入的机侧负荷指令(13),选择功能块(14)的输出最终形成机侧负荷定值(17)。

2)采用一次风智能前馈逻辑,综合考虑当前机组主要参数及负荷指令变化的方向及大小进行自动判断是否提前加减一次风压及量值的大小,并将此智能前馈信号引用到燃烧调节系统,包括磨煤机容量风调节、送风量调节、炉膛压力调节、给煤量调节、减温水调节、再热烟气挡板调节等PID前馈输入,使燃烧系统快速适应机组负荷的变化。此智能前馈逻辑代替了热值校正逻辑使用,具有快速性和准确性。如图26(图中的参数根据不同的机组容量大小、特性可进行调整)。一次风压设定值增加变速率控制,变速率为主压力偏差的函数值。(图20、图21)。

A:一次风压设定值增加变速率控制

图20说明:横坐标为炉侧主汽压力设定值与主汽压力之差(MPa),纵坐标为一次风压设定值变速率(kPa/s),加负荷时一次风压设定值变速率的生成由炉侧主压力偏差(-1~1)MPa转换成对应的一次风压设定值速率输出(0.002~0.0065)kPa/s非线性函数{(-1,0.002)、(-0.5,0.0032)、(-0.3,0.0037)、(0,0.0045)、(0.3,0.0053)、(0.5,0.0057)、(1,0.0065)}。

图21说明:横坐标为炉侧主汽压力设定值与主汽压力偏差(MPa),纵坐标为一次风压设定值变速率(kPa/s),减负荷时一次风压设定值变速率的生成由炉侧主压力偏差(-1~1)MPa转换成对应的一次风压设定值速率输出(0.0065~0.002)kPa/s非线性函数{(-1,0.0065)、(-0.5,0.0057)、(-0.3,0.0053)、(0,0.0045)、(0.3,0.0037)、(0.5,0.0032)、(1,0.002)}。

B:一次风智能前馈逻辑

图22说明:横坐标为炉侧负荷指令与机组负荷之差(SP-PV)(MW),纵坐标为一次风压力(kPa),加负荷时一次风压设定值前馈函数f(x)1的生成由炉侧负荷指令与机组负荷之差(炉侧负荷偏差)(0~100)MW转换成对应的一次风压设定值前馈时输出(0.15~0.4)kPa非线性函数{(0,0.15)、(30,0.23)、(50,0.28)、(100,0.4)}。

图23说明:横坐标为炉侧负荷指令与机组负荷之差(SP-PV)(MW),纵坐标为一次风压力kPa,减负荷时一次风压设定值前馈函数f(x)2的生成由炉侧负荷偏差(-100~0)MW转换成对应的一次风压设定值前馈时输出(0.15~0.4)kPa非线性函数{(-100,0.4)、(-50,0.28)、(-30,0.23)、(0,0.15)}。

图24说明:横坐标为炉侧主汽压力设定值与主汽压力之差(MPa),纵坐标为一次风压力(kPa),加负荷时一次风压设定值前馈函数f(x)3的生成由炉侧主汽压力设定值与主汽压力之差(炉侧主压力偏差)(0~1)MPa转换成对应的一次风压设定值前馈时输出(0.15~0.5)kPa非线性函数{(0,0.15)、(0.3,0.25)、(0.5,0.3)、(1,0.5)}。

图25说明:横坐标为炉侧主汽压力设定值与主汽压力偏差(MPa),纵坐标为一次风压力(kPa),减负荷时一次风压设定值前馈函数f(x)4的生成由炉侧主压力偏差(-1~0)MPa转换成对应的一次风压设定值前馈时输出(-0.5~-0.15)kPa非线性函数{(-1,-0.5)、(-0.3,0.3)、(-0.25,-0.25)、(0,-0.15)}。

1)一次风智能前馈主要由四个函数组成,f(x)1、f(x)2、f(x)3、f(x)4。加负荷时输出前馈量由y1=f(x)1+f(x)3,减负荷时输出前馈量由y2=f(x)2+f(x)4,根据机组当前的工况进行选择输出y1或者y2,如图22、图23、图24、图25。

图26说明:

①炉侧负荷指令SP(1)与机组负荷PV(2),经过减算法功能块(3),输出加负荷时函数f(x)1(4)和减负荷时函数f(x)2(5),(4)和(5)经过加法器(6)后输出到选择开关(13);

②炉侧主汽压力设定值SP(7)与主汽压力测量值PV(8),经过减算法功能块(9),输出加负荷时函数f(x)3(10)和减负荷时函数f(x)4(11),(10)和(11)经过加法器(12)后输出到选择开关(13);

③加负荷时一次风前馈量由(4)、(5)经加法器(6)后得出,减负荷时一次风前馈量由(10)、(11)经加法器(12)后得出;

④一次风智能前馈函数f(x)(19)由三种情况得出。

a、当减负荷或者加负荷时,机侧主汽压力高于机侧主汽压力设定值时,(14)时通过选择功能块(13)选择(12);

b、当加负荷或者减负荷时,机侧主汽压力低于机侧主汽压力设定值时,(15)时通过选择功能块(16)选择(6);

c、当变负荷末端时机侧负荷偏差绝对值低于机侧负荷设定值,并且炉侧主压力偏差的绝对值大于炉侧压力偏差设定值时,(18)通过选择开关(17)进行自保持输出(19)。

2) 一次风智能前馈函数,可以代替整个燃烧系统的调节前馈量,但需要通过函数转换成适合各调节系统的前馈量。

3、方案实施及效果

(1)方案实施:

1)离线组态控制逻辑,考虑到调试过程可能发生异常情况,新增加的控制逻辑与旧逻辑通过切换开关进行对接。组态好的控制逻辑检查无误后下装到相应控制器,下装完成后,如果DCS具有在线仿真功能的,则先仿真测试逻辑的正确性及量值的大小,验证是否合适,以防止调试时出现异常情况。

2)调试前所有的参数先设置跟原来的大小相近,宜小不宜大,投入后根据调试数据进行修改,直到机组主要参数不产生较大的波动为宜。

3)机组投入RFCCS运行一段时间后,机组主要运行参数无异常情况下,申请辅助调频综合性能K值测试。

4)如果K值不理想,则每天分析历史趋势,找出问题,对相应参数进行调整,调整后实现持续中标则不用作大的调整。

(2)效果:

1)投入RFCCS后,机组主要运行参数无出现异常情况,机组运行更稳定,如图27趋势说明:机组负荷从(232-314)MW之间变负荷,55分钟内,负荷变化35次,期间主汽压力与主汽压力设定值偏差最大为0.36MPa,主蒸汽温度波动2°左右。

2)快速变负荷逻辑的最大特点是机组反向变负荷时,负荷指令原来需要(8-12)秒的时间才能执行下一个指令,现在只需3秒时间。机组在没有使用RFCCS系统前,机组负荷响应速率低,K2值只有0.65左右,使用后可达到0.96(上限值为1)。

3)330MW机组投入RFCCS运行后,日均K值由0提升至0.78,最高小时K值记录为1.9,其中一台330MW机组运行33天共计收益68.7万元,最高单日收益金额7.6万元。

4)RFCCS与储能系统联合调节对提高辅助调频性能非常明显,K值从1.2提高至1.72,增幅40.8%左右,单日中标最高金额从原来的16.7万元提高到22.94万元,增幅33.5%,同时解决储能系统电池容量偏低的问题,可以延长储能系统储电池的寿命。

5)2022年RFCCS系统运行对辅助调频的收入情况:其中一台330MW机组单独运行RFCCS4个月,一共收益307.73万元,RFCCS与储能系统协调运行9个多月,一共收益2149.07万元。

6)本系统稳定运行后,实现了连续中标的能力。具有投资少、维护量少、收益快的特点。