一种基于炉内壁温预防超超临界锅炉拉裂方法和系统

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及超超临界机组锅炉拉裂技术领域,尤其涉及一种基于炉内壁温预防超超临界锅炉拉裂方法和系统。

背景技术

超超临界燃煤发电技术在火电行业有着广泛的应用,它是一种节能、高效的发电技术,比常规燃煤发电的热效率有着较大优势,然而超超临界燃煤发电技术由于高参数、大容量的特点对锅炉结构设计提出了更高要求。由于锅炉热力系统复杂,迂回交替频繁,不同部件相临工况差异大。在锅炉安装、运行调节等过程稍有偏差,极易因膨胀不协调造成结构拉裂,特别是机组热力系统未平衡的机组启动过程,根据实测温度偏大是正常的数倍甚至更高。而锅炉设计仅考虑正常运行状态,安全余留量有限,以至于超超临界锅炉结构频繁发生拉裂。锅炉结构裂纹得不到及时处理,扩展至承压系统,造成锅炉“四管”泄漏停机事故。根据统计,火电机组非停事件中锅炉“四管”泄漏原因约占50%,而当前锅炉“四管”泄漏又以超超监界机组结构拉裂为主导因素,占到锅炉“四管”泄漏的40%左右。因此,如何防止超超临界锅炉结构拉裂,是减少锅炉“四管”泄漏,进而减少火电机组非停的主要因素。

而锅炉系统复杂、结构庞大,改动成本非常高、稍有不周可能造成更大的次生后果。因此如何在机组启动过程,通过适当操作使锅炉各关联部件热力差异缩减至设计的安全余量范围内,是解决超超锅炉结构拉裂最经济、有效的方式,当前超超临界机组启动方式亟需改进、优化。

发明内容

为解决背景技术中存在的技术问题,本发明提出一种基于炉内壁温预防超超临界锅炉拉裂方法和系统。

本发明提出的一种基于炉内壁温预防超超临界锅炉拉裂方法,包括下列步骤:

包括下列步骤:

S1、预设N个锅炉拉裂风险位置,基于风险位置的应力水平确定风险位置的温度边界阈值T

S2、通过预设模型基于锅炉运行参数模拟锅炉的实时温度场分布,得到N个风险位置的模拟温度T

S3、获取其中M个风险位置的实时测量温度t

S4、基于N个风险位置的温度边界阈值和修正模拟温度对锅炉运行参数进行预警调控;

其中,M、N均为自然数,M≤N。

优选地,在S1中,所述基于风险位置的应力水平确定风险位置的温度边界阈值T

优选地,所述根据所述最大温度偏差值T

其中,T余为预警预设余量。

优选地,所述利用有限元计算得到风险位置的应力水平,具体为,利用有限元处理软件Altair.Hypermesh进行风险位置关联构件的网格划分分析,根据分析结果计算风险位置的应力水平。

优选地,在S2中,所述通过预设模型基于锅炉运行参数模拟锅炉的实时温度场分布,具体为:将烟气沿着烟道宽度和深度方向分成多股气流,基于管道确定气流流动方向,通过逐步迭代模拟N个风险位置的实时温度场分布。

优选地,在S4中,所述基于N个风险位置的温度边界阈值和修正模拟温度对锅炉运行参数进行预警调控,具体为:首先根据风险位置的温度边界阈值和修正模拟温度判断风险位置温度是否异常,根据温度异常的风险位置选择预警调控参数。

优选地,在S1中,所述风险位置具体包括:水平烟道壁接缝、高温部件小口径焊缝、水冷壁下集箱管座角焊缝、尾部烟道包墙下集箱间管座和鳍片角焊缝中的一个或多个。

优选地,所述锅炉运行参数具体包括下列至少一项:锅炉燃料投用量、锅炉给水流量、锅炉炉水循环泵出力、机组旁路开度。

优选地,监测水平烟道接缝温度,当拼缝壁两侧温度差超过预设温度边界阈值时,开大锅炉高压旁路阀开度。

本发明中,所提出的基于炉内壁温预防超超临界锅炉拉裂方法,预先选定锅炉拉裂风险位置,通过预设模型模拟锅炉的实时温度场分布,得到风险位置的模拟温度,获取其中部分风险位置的实时测量温度并利用其对所模拟的实时温度场分布进行修正得到修正模拟温度,根据温度边界阈值和修正模拟温度对锅炉运行参数进行预警调控。在现有锅炉温度监测平台的基础上,增加风险位置壁温测点,进而对模拟的锅炉温度分布进行修正,能够更加精确地监测锅炉运行温度工况,基于根据风险位置受热应力确定的温度边界阈值,对锅炉拉裂临界状态进行预警,并通过运行参数进行调控,避免结构拉裂导致超超临界锅炉“四管”泄漏非计划停运事件,有效减少机组非停事件,为锅炉安全运行提供保障。

本发明还提出一种基于炉内壁温预防超超临界锅炉拉裂系统,包括多个温度传感器,用于获取锅炉风险位置的实时测量温度t

处理器;

存储器;以及

一个或多个程序,其中所述一个或多个程序被存储在所述存储器中,并且被配置成由所述处理器执行,所述程序用于执行上述的基于炉内壁温预防超超临界锅炉拉裂方法。

本发明中,所提出的基于炉内壁温预防超超临界锅炉拉裂系统,其技术效果与上述方法类似,设备改动少、不产生其它危害,操作简单。

附图说明

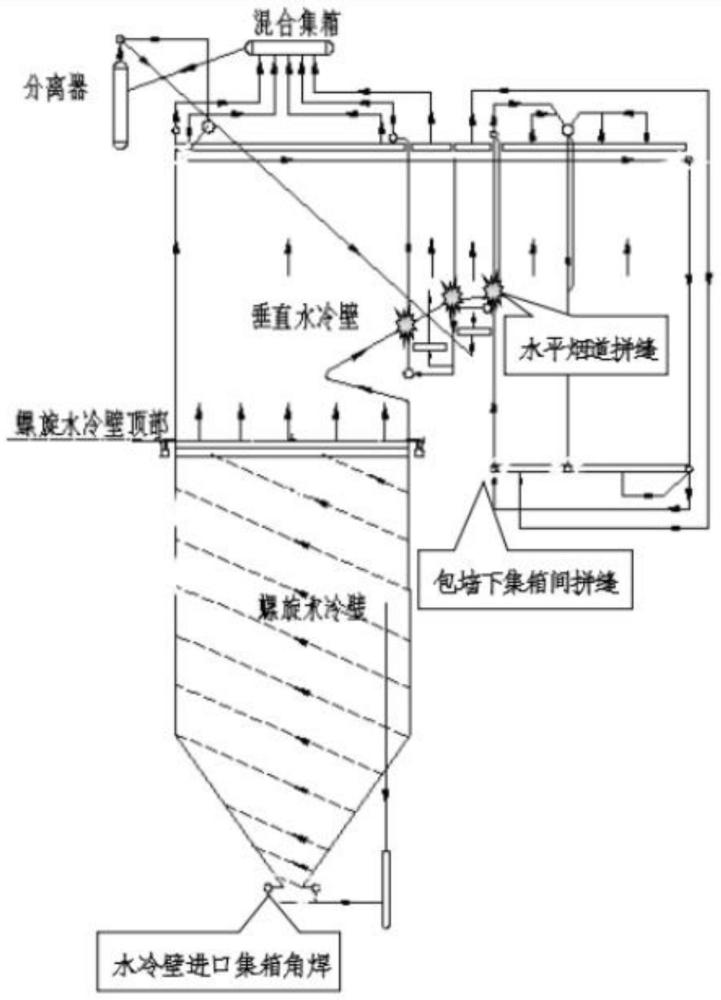

图1为本发明提出的一种基于炉内壁温预防超超临界锅炉拉裂方法的一种实施方式中锅炉的结构示意图。

图2为本发明提出的一种基于炉内壁温预防超超临界锅炉拉裂方法的一种实施方式中超超临界锅炉水平烟道拼缝结构的温度分布示意图。

图3为图2中S11位置的应力温度曲线图。

图4为本发明提出的一种基于炉内壁温预防超超临界锅炉拉裂方法的一种实施方式中烟道包墙管壁温度与高旁阀开度变化曲线图。

图5为本发明提出的一种基于炉内壁温预防超超临界锅炉拉裂方法的一种实施方式的工作流程图。

具体实施方式

本实施例提出一种基于炉内壁温预防超超临界锅炉拉裂方法,包括下列步骤:

S1、预设N个锅炉拉裂风险位置,基于风险位置的应力水平确定风险位置的温度边界阈值T

其中,在风险位置的选择中,可采集现有超超临界锅炉结构所有出现过拉裂或热应力水平较高的部位。以对冲燃烧器超超临界锅炉为例,可选择水平烟道壁接缝、高温部件小口径焊缝、水冷壁下集箱管座角焊缝、尾部烟道包墙下集箱间管座和鳍片角焊缝等。

所述基于风险位置的应力水平确定风险位置的温度边界阈值T

在实际设定时,考虑锅炉热惯性,为预警调控设定提前量,所述根据所述最大温度偏差值T

S2、通过预设模型基于锅炉运行参数模拟锅炉的实时温度场分布,得到N个风险位置的模拟温度T

具体地,所述通过预设模型基于锅炉运行参数模拟锅炉的实时温度场分布,具体为:将烟气沿着烟道宽度和深度方向分成多股气流,基于管道确定气流流动方向,通过逐步迭代模拟N个风险位置的实时温度场分布。

S3、获取其中M个风险位置的实时测量温度t

S4、基于N个风险位置的温度边界阈值和修正模拟温度对锅炉运行参数进行预警调控;

其中,M、N均为自然数,M≤N。

具体地,所述基于N个风险位置的温度边界阈值和修正模拟温度对锅炉运行参数进行预警调控,具体为:首先根据风险位置的温度边界阈值和修正模拟温度判断风险位置温度是否异常,根据温度异常的风险位置选择预警调控参数。其中,所述锅炉运行参数具体包括下列至少一项:锅炉燃料投用量、锅炉给水流量、锅炉炉水循环泵出力、机组旁路开度。

根据锅炉热力系统,确定机组启动过程影响锅炉各部件温度参数变化的子系统,如:燃烧系统的燃料投用,锅炉给水流量,锅炉炉水循环泵出力,机组高、低旁路阀开度等。在机组启动过程中,当出现易拉裂部件温度超限的报警时,根据报警发生的部位,结合锅炉当前实际运行情况,采用上述中的一种或多种方式调整部件温度,控制各部位不发生温度参数超限的发生,防止锅炉结构拉裂。上述调控方式包含锅炉整体热量输入与输出,可能控制升温速度;又有水、汽子系统调节方式。通过一种或多种组合可能调节锅炉各部件的温度偏差与温度变化速率。调节手段可靠有效。

本实施例的基于炉内壁温预防超超临界锅炉拉裂方法,具有下列有益效果:

1.通过运行操作方式,避免结构拉裂导致超超临界锅炉“四管”泄漏非计划停运事件,设备改动少、不产生其它危害,操作简单、易于推广,有效减少机组非停事件,经济效益显著;

2.应用超超临界机组炉内壁温监测软件平台,在原有条件下,增加少量壁温测点,能较精确的得到锅炉各部件、部位实时温度参数及发展趋势,有效监测锅炉运行时温度参数工况,该平台有较强实用价值。

3.选取超超临界锅炉常发生拉裂、易拉裂部件作为研究对象,抓住主要问题,减少工作量。通过有限元分析处理软件,发析该部位承受热应力极限的温度参数,以该温度参数作为锅炉设备的使用边界,为超超临界锅炉安全、可靠运行提供技术的保障。

下面以对冲燃烧器超超临界锅炉为例,详细说明本实施例的基于炉内壁温预防超超临界锅炉拉裂方法的具体工作原理。监测水平烟道接缝温度,当拼缝壁两侧温度差超过预设温度边界阈值时,可开大锅炉高压旁路阀开度。

步骤1:

本实施例采集了超超临界机组锅炉常发生、曾经发生拉裂与热应力水平较高的结构件,以对冲燃烧器超超临界锅炉为例,如:水平烟道侧墙拼缝,高温部件附属小口径管角焊缝、水冷壁下集箱管座角焊缝,尾部烟道包墙下集箱间管座、鳍片角焊缝等易拉裂部位,如图1所示。

步骤2:

本实施例基于超超临界机组炉的壁温监测软件平台为基础,其计算原理如CN112307650B中所述的计算方法。在实际操作中,也可以采用其他计算方式,实现风险位置的温度模拟和修正。

在对采用CN112307650B的计算方法的壁温监测软件平台进行二次开发时,选取超超临界锅炉易拉裂部位或可能发生的拉裂部件进行重点计算,结合在该部位安装的壁温测点实时数据,将烟气沿着烟道宽度和深度方向分成若干股,而烟气流动方向上则以管子来划分。管段最初烟气进口、工质进口已知,同时已知管段所处的烟气环境,从而将整个传热过程离散化为N个传热小部件,前一管段的出口工质温度就是下一管段的入口工质温度,按照逐步迭代的方法可以较准确地模拟出易拉裂部位的实时温度参数数据。根据软件平台模拟计算与大数据分析功能,预测易部位参数的发展趋势。基于壁温测点软件平台的二次开发,可以在锅炉启动阶段,对易拉裂部位结构实时模拟出更详实、更准确温度场分布与温度场变化。

步骤3:

本实施例采集现有超超临界锅炉结构所有可能出现过拉裂或热应力水平较高的部位,对上述部件、部位进行采用目前最专业的有限元前处理软件Altair.Hypermesh来进行该构件的网格划分分析,较精确计算出各部位应力水平,确定易拉裂部位的温度参数边界。

以水平烟道拼缝为例,通过数值计算可获得易拉裂部位横向上的应力水平分布,确定水平烟道两侧部件拼缝热应力水平不超过材料许用应力件条下的最大温度差数值。根据上述计算温度偏差数值作为温度参数边界条件,设定报警值。考虑锅炉热惯性,给运行方式调整有一个提前量,报警值设置相对数据参数偏低5度余量。在锅炉启动过程中,软件监测平台根据实时模似的壁温监测数据,当两侧部件温差达到报警值时,及时发出水平烟道拼缝拉裂壁温偏差报警。根据报警提供的温度偏差超限部位,运行人员及时调整运行方式,将两侧部件的参数回调至报警值以下,防止超限的发生。

如图2和3所示,在超超临界锅炉水平烟道拼缝处,采用Altair.Hypermesh有限元处理软件,对机组启动过程鳍片两侧部件温差变化进行应力分析,发现两侧温差大35℃时,鳍片应力峰值达到材质屈服强度,存在拉裂风险。因此该风险点温度边界阈值为两侧温差35℃,根据规则设定报警值为30℃。

步骤4:

根据锅炉启动过程操作方式,对锅炉结构温度变化具有重要影响。锅炉燃料投用方式(量),提供锅炉运行热量、提升温度。锅炉给水流量吸收锅炉热量并带走热量,起到调温、降温作用。锅炉炉水环循泵起到调节锅炉水系统各部件热量分布作用,用于锅炉水系统调温与均匀化的作用。机组高、低旁路的开度大小,调节锅炉与炉外系统的热量传提,起到锅炉水系统与汽系统的温度调节与分布,同时防止锅炉升温过快作用。根据壁温数据报警值发生部位,相应调节这四个方式的某一种或多种进行控制。

如水平烟道拼缝两侧壁温偏差超过报警值,由于该部位一侧为锅炉水系统、另一侧为锅炉汽系统,通过开大锅炉高压旁路阀开度来,加快锅炉内部热量传提速度与热量向外输出,匀衡水、汽系统的偏差。

如图4所示,当超超临界锅炉启动过程中,随着锅炉点火燃料给量持续不断的输入,各锅炉各部件(包括上图水平烟道左侧包墙管、尾部烟道左侧包墙管壁温)温度不断升高。由于锅炉启动过程某些必须的操作,使得在横坐标为8h时刻处,两部件温差超过边界阈值。此时开大高旁阀开度,将两部件的温差降低至安全偏差范围。

在本实施例中,所提出的基于炉内壁温预防超超临界锅炉拉裂方法和系统,选定多个锅炉拉裂风险位置,基于风险位置的应力水平确定风险位置的温度边界阈值,通过预设模型模拟锅炉的实时温度场分布,得到风险位置的模拟温度,获取其中部分风险位置的实时测量温度并利用其对所模拟的实时温度场分布进行修正得到修正模拟温度,根据温度边界阈值和修正模拟温度对锅炉运行参数进行预警调控。在现有锅炉温度监测软件平台的基础上,增加风险位置壁温测点,进而对模拟的锅炉温度分布进行修正,能够更加精确地监测锅炉运行温度工况,基于根据风险位置受热应力确定的温度边界阈值,对锅炉拉裂临界状态进行预警,并通过运行参数进行调控,避免结构拉裂导致超超临界锅炉“四管”泄漏非计划停运事件,有效减少机组非停事件,为锅炉安全运行提供保障。

在实际工作中,还可以监测高温部件小口径管角焊缝、水冷壁下集箱管座角焊缝温度,当集箱温度与小口径管屏拘束装置的温差超过预设温度边界阈值时,锅炉给水流量增大、锅炉炉水循环泵出力增大,加速热介质的循环与总热量的输出,减少部件各部位的温差异。

此外,也可以监测尾部烟道包墙下集箱间管座和鳍片角焊缝温度,两侧包墙介质温度偏差超过预设温度边界阈值时,减少锅炉燃料投用量,增大锅炉给水流量、机组旁路开度增大,减缓锅炉热量输入,增大热量输出,缓慢提升锅炉不同系统温度,减少温差。

本实施例还提出一种基于炉内壁温预防超超临界锅炉拉裂系统,包括:

多个温度传感器,用于获取锅炉风险位置的实时测量温度t

处理器;

存储器;以及

一个或多个程序,其中所述一个或多个程序被存储在所述存储器中,并且被配置成由所述处理器执行,所述程序用于执行上述的基于炉内壁温预防超超临界锅炉拉裂方法。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。