一种旋风催化燃烧装置

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及废气治理的技术领域,更具体地,涉及一种旋风催化燃烧装置。

背景技术

随着大气治理呼声的日益高涨及越来越严格的环保检查,挥发性有机物污染的工作车间以及在被污染的工作车间工作的员工的健康问题日益受到关注,旋风催化燃烧装置的需求日益增加,采用燃烧法处理废气是最为常用的方法。

中国专利CN105189954A公开了一种用于贫燃发动机的旋风分离器颗粒过滤,包括旋风分离器体,在内壁上具有经设计用于捕获和凝聚可燃烧的颗粒物质的粗糙表面,可以将催化剂涂敷在粗糙表面上。另外,旋风分离器体包括圆筒部分和圆锥形部分。废气流从位于上部的进口流入,去除可燃烧和不可燃烧的颗粒物质后,从上部伸出的出口流出。上述方案虽可有效去除废气中的颗粒物,却无法分解废气流中的VOC气体,无法有效净化废气得到净化气体。

发明内容

本发明的目的在于克服现有技术中的不足,提供一种旋风催化燃烧装置,可充分燃烧废气得到净化气体,且结构简单,占用体积小。

为解决上述技术问题,本发明采用的技术方案是:

提供一种旋风催化燃烧装置,包括第一炉体、第二炉体、进风口、出风口、加热装置及催化装置,所述第一炉体同轴设于第二炉体外侧,且在第一炉体和第二炉体之间形成有空腔,所述进风口设于第一炉体顶部且所述进风口与空腔连通,所述加热装置安装于空腔内,所述催化装置安装于第二炉体内,所述出风口设于第二炉体的顶部。

本发明的旋风催化燃烧装置,废气由进风口流入第一炉体和第二炉体之间的空腔内,流经加热装置燃烧分解;气流在第一炉体底部改变气流方向后流经催化装置,第二炉体内热量来源于加热装置产生的热量,气流中VOC再次燃烧分解得到净化气,净化气由出风口排出。本发明废气在空腔、第一炉体和第二炉体内流动,延长废气的燃烧时间,可对废气充分燃烧,催化燃烧装置的结构简单、制造成本低,且该装置占用体积小,适用性强。

进一步地,所述第一炉体包括圆筒部和圆锥部,所述圆锥部连接于圆筒部下部;所述第二炉体为圆筒结构。

进一步地,所述进风口的进风方向与圆筒部、圆筒结构相切,废气进入空腔并在空腔内形成外旋流,废气接触圆锥部改变风向形成向上的内旋流并由出风口排出。

进一步地,所述圆锥部底部设有排渣口,所述排渣口处设有排渣防爆装置。

进一步地,所述第一炉体外壁连接有若干支架,所述排渣口高于所述支架的底部设置。

进一步地,所述加热装置包括多组加热管,若干加热管均匀环绕分布于空腔内。

进一步地,所述第二炉体的下边缘高于圆筒部的下边缘设置,所述加热管安装于第二炉体和圆筒部之间的空腔内。

进一步地,所述催化装置包括蜂窝网格板以及填充于蜂窝网格板内的贵金属催化剂,多层蜂窝网格板平行安装于第二炉体内。

进一步地,所述第二炉体的顶部连接有炉盖,所述炉盖连接有导出烟道。

进一步地,所述出风口位于导出烟道的端部,所述导出烟道连接有引风机。

与现有技术相比,本发明的有益效果是:

本发明的旋风催化燃烧装置,废气在空腔、第一炉体和第二炉体内流动,延长废气的燃烧时间,可对废气充分燃烧,催化燃烧装置的结构简单、制造成本低,且该装置占用体积小,适用性强。

附图说明

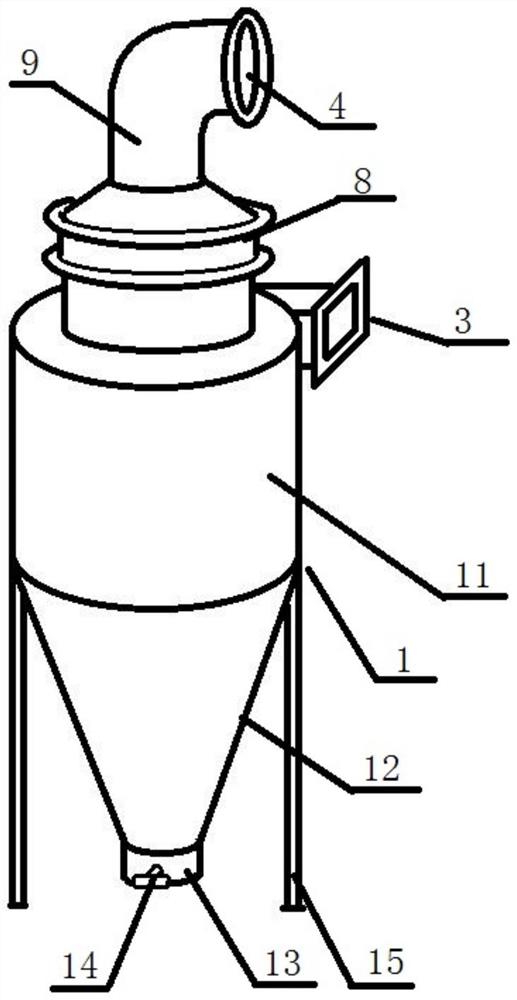

图1为本发明的旋风催化燃烧装置的结构示意图;

图2为旋风催化燃烧装置的加热装置的安装示意图;

图3为旋风催化燃烧装置的催化装置的安装示意图;

图4为旋风催化燃烧装置内外旋流和内旋流的示意图;

图5为旋风催化燃烧装置导出烟道的安装示意图;

附图中:1-第一炉体;11-圆筒部;12-圆锥部;13-排渣口;14-排渣防爆装置;15-支架;2-第二炉体;3-进风口;4-出风口;5-加热装置;51-加热管;6-催化装置;61-蜂窝网格板;7-空腔;8-炉盖;9-导出烟道。

具体实施方式

下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

实施例

如图1至图5所示为本发明的旋风催化燃烧装置的实施例,提供一种旋风催化燃烧装置,包括第一炉体1、第二炉体2、进风口3、出风口4、加热装置5及催化装置6,第一炉体1同轴设于第二炉体2外侧,且在第一炉体1和第二炉体2之间形成有空腔7,进风口3设于第一炉体1顶部且进风口3与空腔7连通,加热装置5安装于空腔7内,催化装置6安装于第二炉体2内,出风口4设于第二炉体2的顶部。

本实施例在实施时,废气由进风口3流入第一炉体1和第二炉体2之间的空腔7内,流经加热装置5燃烧分解;气流在第一炉体1底部改变气流方向后流经催化装置6,第二炉体2内热量来源于加热装置5产生的热量,气流中VOC再次燃烧分解得到净化气,净化气由出风口4排出。如此,废气在空腔7、第一炉体1和第二炉体2内流动,延长废气的燃烧时间,可对废气充分燃烧,改善废气净化效果。

在其中一个实施例中,第一炉体1包括圆筒部11和圆锥部12,圆锥部12连接于圆筒部11下部;第二炉体2为圆筒结构,如图2、图3所示。其中,进风口3的进风方向与圆筒部11、圆筒结构相切,废气进入空腔7并在空腔7内形成外旋流,废气接触圆锥部12改变风向形成向上的内旋流并由出风口4排出。以切线的方向将废气导入,第一炉体1外壁和第二炉体2外壁的作用下形成外旋流,当废气不断向下运动至圆锥部12,废气流动方向改变,在圆锥部12底部再次形成一股向上的内旋流,流经第二炉体2内的催化装置6时催化燃烧后由排风口排出,如图5所示。本实施例的废气在第一炉体1和第二炉体2内旋转、上下往复,可延长燃烧时间,使得废气中VOC能够充分反应、充分分解。

在其中一个实施例中,圆锥部12底部设有排渣口13,排渣口13处设有排渣防爆装置14。废气在第一炉体1和第二炉体2内旋转、上下往复流动时,废气中颗粒物沉降达到除尘的效果。沉积在第一炉体1底部的颗粒物可由排渣口13排出;在排渣口13设置排渣防爆装置14是为了防止发生爆炸而做出的优选,并不作为本发明的限制性规定。

在其中一个实施例中,第一炉体1外壁连接有若干支架15,排渣口13高于支架15的底部设置。本实施例中,支架15对催化燃烧装置起到支撑作用,排渣口13高于支架15的底部设置以正常排渣。其中,支架15可设置为三组,三组支架15的支点呈等边三角形,以在支架15数量最少的情况下获得稳定的支撑效果。但需要说明的是,支架15的数量并不作为限制性规定,可根据应用场景相应增加或减少支架15的数量。

在其中一个实施例中,加热装置5包括多组加热管51,若干加热管51均匀环绕分布于空腔7内,如图2所示。加热管51工作,可加热第一炉体1和第二炉体2的温度,对废气充分燃烧、充分分解;加热管51均匀环绕分布,是为了实现均匀加热的效果而做出的优选,并不作为本发明的限制性规定。

在其中一个实施例中,第二炉体2的下边缘高于圆筒部11的下边缘设置,加热管51安装于第二炉体2和圆筒部11之间的空腔7内。

在其中一个实施例中,催化装置6包括蜂窝网格板61以及填充于蜂窝网格板61内的贵金属催化剂,多层蜂窝网格板61平行安装于第二炉体2内,如图3所示。设置蜂窝网格板61可填充贵金属催化剂,又不影响废气流动经过催化装置6;将贵金属催化剂设置在第二炉体2内,一方面可配合加热管51起到催化燃烧的作用,一方面可有效避免直接将催化剂置于加热管51旁高温导致催化剂失效、以延长催化剂的使用寿命。另外,催化装置6的设置可降低VOC的分解温度,降低能耗,降低爆炸风险。

在其中一个实施例中,第二炉体2的顶部连接有炉盖8,炉盖8连接有导出烟道9,如图4所示。设置导出烟道9可引导气体流出,或将净化气体导向至特定场合。

在其中一个实施例中,出风口4位于导出烟道9的端部,导出烟道9连接有引风机。在吹入废气的风速不够、或由于蜂窝网格板61的干扰等因素导致不能形成旋风时,引风机启动,可为废气流动提供动力,以在第一炉体1和第二炉体2内形成旋风。

在上述具体实施方式的具体内容中,各技术特征可以进行任意不矛盾的组合,为使描述简洁,未对上述各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。