一种全自动连续式布煤装置

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及到一种煤矿输煤、供热锅炉输煤、电厂输煤等的自动布煤装置,具体来说,是一种应用于锅炉的全自动连续式布煤装置。

背景技术

随着我国国民经济的发展,锅炉制造业取得了较大的进步,锅炉行业的标准日益规范,技术水平逐步提高,产业规模也显著扩大,且产品品种也在不断增加。然而在该行业的发展过程中,资源浪费和环境破坏现象也十分严重。与发达国家相比,我国燃煤锅炉燃烧效率较低,能源消耗大。因此,提高燃煤锅炉燃烧效率,对于促进我国经济发展有着重要的意义。能源是支持、促进我国国民经济发展的重要物质基础,长期以来,燃煤锅炉面临着燃烧效率低、能源消耗严重的问题,因此提高现有设备的燃烧效率成为当下亟待解决的技术问题。

布煤方式对锅炉燃烧效率有着重大的影响,传统的布煤方式——煤仓采用固定式下煤,一般煤仓上面有两组对应的煤口,这种下煤方式在重力和锥型煤堆的作用下会造成块煤和面煤分离,从而造成以下三类严重问题,亟需解决:1、燃烧效率低,主要表现在煤块、煤面分布不均匀,风吹不透,煤面起火效率低、燃烧不均匀,效果差;2、燃烧不充分,由于煤面的大量堆积,不能起火,飞灰和大渣含碳量增高,造成煤炭资源浪费;3、燃烧不充分会造成锅炉内含氧量过高,从而会生成大量氮氧化物(NO

当前,现有固定式下煤方式布置有固定式犁煤器,犁煤器的压力是通过人工调整犁煤器丝杠的升缩来实现的。这样一来就很难把握犁煤器的适合压力,压力过大会导致输煤皮带的阻力变大,增加输煤减速机的负荷,有时还会阻止输煤皮带的运行,使得皮带磨损严重缩短皮带使用寿命。压力过少会导致犁煤器与输煤皮带存在间隙导致刮煤不干净,煤面流到了最后一台锅炉的煤仓里,影响到最后一台锅炉的燃烧。现有的犁煤器的压力完全是依靠上煤人员的人工经验来调节的,这种方式存在很大的缺陷。由于现有犁煤器结构设计的原因,犁煤器支撑架围绕轴做圆弧运动,导致犁煤器胶板前端与输煤皮带接触面磨损严重,犁煤器胶板后端压力不足磨损轻微,从而需要定期进行调整,以及切割犁煤器胶板与输煤皮带的接触面。这是现有布煤系统的又一大缺陷。

针对以上问题,本发明设计了一种全新的、全自动连续式布煤装置,可以很好的解决现存问题。

发明内容

为了克服现有固定布煤方式造成的锅炉燃烧效率低,能源浪费大,有害气体排量高等问题,本发明提供了一种全自动连续式布煤装置,通过该装置对布煤结构进行合理优化,保证布煤效率。

本发明采用的技术方案为一种全自动连续式布煤装置,该装置包括主动带轮1、从动带轮2、皮带3、减速机4、输煤传送带5、链条6、煤仓7、下煤漏斗8、从动链轮9、犁煤器升降平台10、犁煤器11、犁煤小车12、下煤通道13。减速机4的输出轴与主动带轮1同轴连接;主动带轮1与从动带轮2之间通过皮带3连接;输煤传送带5安装在煤仓7的顶部中间位置,从动带轮2与主动链轮共轴,从动链轮9和主动链轮对称布置在输煤传送带5的两端,主动链轮和从动链轮9之间通过链条6连接;链条6上固定安装有犁煤小车12,犁煤小车12上安装有犁煤器升降平台10,犁煤器升降平台10的底部安装有犁煤器11,犁煤器升降轴14由升降电机驱动调整,犁煤器升降轴14与犁煤器11连接;下煤通道13开设在煤仓7的两侧;犁煤器11正对输煤传送带5表面,能够将输煤传送带5上的块煤犁下,并通过下煤漏斗8及下煤通道13,层层均匀布入煤仓7中。

进一步地,主动带轮1、从动带轮2和皮带3构成一套动力传动结构,用来实现动力传递;主动链轮、从动链轮9和链条6构成一套沿输煤传送带5进行往复运动机构。

进一步地,煤仓7的两侧对应链条6的位置处安装有行程触发开关,行程触发开关与减速机4连接。

进一步地,犁煤小车12由槽钢焊接组成。

进一步地,下煤漏斗8是螺栓连接固定在犁煤小车12上,犁煤器升降平台10通过螺栓连接在犁煤小车12的两根承重槽钢上,犁煤器11连接在升降平台10的丝杠末端法兰上。

进一步地,下煤漏斗8的上半部分断面为倒立梯形,下半部分断面为矩形,整体呈上部大,中部和下部等口径的中空结构,这个中空结构节省输煤传送带5两侧空间。

进一步地,犁煤器升降平台10包括平台减速电机、丝杠、稳压弹簧15、犁煤器升降轴14、输煤皮带垂直限位轮16和输煤皮带水平限位轮17;平台减速电机与丝杠连接,丝杠竖直布置,丝杠与犁煤器11的中间连接,犁煤器升降轴14与犁煤器11的侧部连接。输煤皮带垂直限位轮16与输煤传送带5的两侧接触,输煤皮带水平限位轮17与输煤传送带5的底部接触。犁煤器11与犁煤器升降平台10之间设有稳压弹簧15,稳压弹簧15保证犁煤器11有一定的平衡能力,保证犁煤器11与输煤传送带5之间的压力稳定,防止犁煤器11卡死。

进一步地,犁煤器11包括犁头、犁头支架和金属压条。犁头的断面为三角形,犁头通过金属压条安装在犁头支架上,犁头支架与犁煤器升降平台10的犁煤器升降轴14、丝杠连接。

进一步地,犁头由聚合物耐磨材料制成。

工作时,通过减速机4驱动主动带轮1、从动带轮2和皮带3运动,再带动主动链轮、从动链轮9和链条6构成的往复运动机构在煤仓7的顶部沿输煤传送带5进行往复运动(往复运动机构的运动速度远小于输煤传送带5的运动速度),从而带动固定在链条6上的犁煤小车12往复运动,通过犁煤器11沿输煤传送带5往复运动,完成对输煤传送带5上的块煤进行均匀筛选下煤。此外,根据输煤传送带5上块煤的煤层高度适当调节犁煤器升降平台10,使犁煤器11处于合适的高度。

减速机4和升降平台10电机的正反转由PLC控制,对应的行程开关通过PLC完成犁煤器11沿输煤传送带5作往复运动,并且在整个运行过程是不间断的连续运行。

传统的布煤系统是固定的、静止不动的犁煤器,不能实现煤的均匀分布,且需要人工控制,当煤布的非常不均匀时,还需要不断的停止操作,进行调整;而本发明系统可以实现犁煤器连续动态的往复运动,实现布煤的均匀分布,且不需要停止调整,通过PLC实现自动控制,因此能够实现自动连续布煤。

该装置将原有固定式的犁煤器更换为可移动式犁煤器,并将原有的固定式下煤口改造为和煤仓总宽度一样长的并行两条下煤通道;而且进一步使犁煤器实现往复移动,形成与输煤皮带的相对运动,最终保证将输煤皮带的煤均匀布置到煤仓内,解决煤块和煤面分离的问题。

整个系统通过PLC控制电机实现犁煤器的丝杠升降和正反往复运动。犁煤器的升降平台的是通过升降平台电机来实现犁煤器的自动升降,在升降平台的下端安装有稳压弹簧,实现了自动稳压犁煤器与输煤皮带之间的压力,不会出现压力过大或压力过小的情况,从而延长输煤皮带的使用寿命。整个装置可提高锅炉燃烧效率,实现燃煤均匀混合,解决煤燃烧不充分问题;降低锅炉氧含量,从而减少氮氧化物,硫化物的排放,达到了节能减排的目的。

与现有技术相比较,本发明具有如下有益效果。

1、现有的煤仓采用固定式下煤,一般煤仓上面有两组对应的煤口,这种下煤方式在重力和锥型煤堆的作用下会造成块煤和面煤分离。面煤里面间隙较少,会导致燃烧不充分,造成能源浪费。采用连续式布煤装置,并将原有的固定式下煤口改装成和煤仓总宽度一样长的两条并行下煤通道,可以实现犁煤器的往复移动,将输煤皮带的煤均匀布置到煤仓内。这样,块煤与面煤均匀分布,燃烧会更加充分,实现能源的节约利用。

2、现有的犁煤器是通过调整犁煤器丝杠的升缩距离来调整压力大小,这样一来就很难把握犁煤器的压力,压力给多了就会导致输煤皮带的阻力变大,增加输煤减速机的负荷,有时还会阻止输煤皮带的运行,使得皮带磨损严重缩短皮带使用寿命。压力给少了犁煤器与输煤皮带存在间隙导致刮煤不干净,煤面流到了最后一台锅炉的煤仓里,影响最后一台锅炉的燃烧效率,而犁煤器的压力是靠上煤人员的经验来完成,精准度不高。而且现有的犁煤器支撑架围绕轴做圆弧运动,导致犁煤器胶板前端与输煤皮带接触面磨损严重,犁煤器胶板后端压力不足磨损轻微,从而需要定期进行调整及切割犁煤器胶板与输煤皮带的接触面。为此,本发明采用电机和传感器配合实现升降平台自动控制,且在升降平台下端安装有稳压弹簧,实现了自动稳压犁煤器与输煤皮带之间的压力自动调节,避免了压力过大或者过小的情况,确保犁煤器的安全稳定运行,降低影响设备安全运行的各种隐患,进一步延长输煤皮带的使用寿命。

附图说明

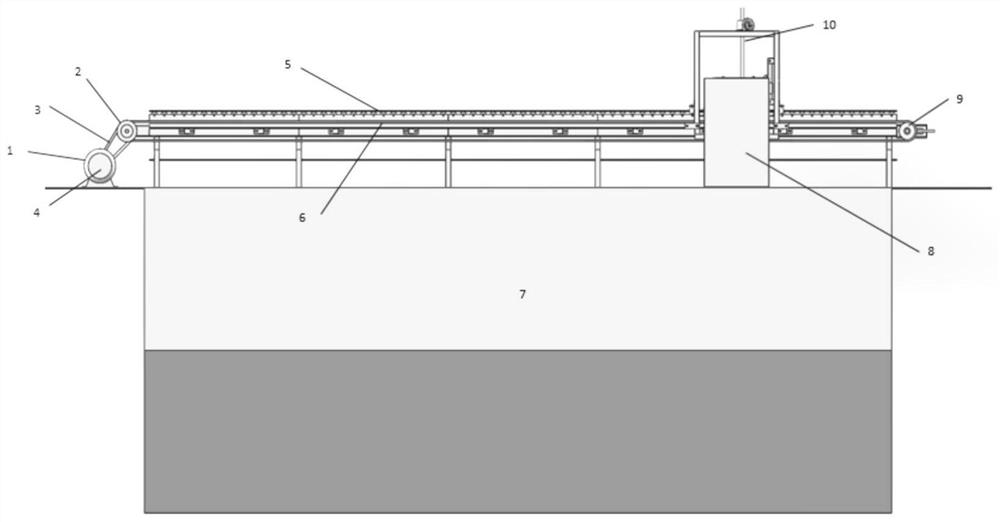

图1本发明整体装置主视图;

图2本发明的俯视图1;

图3本发明的俯视图2;

图4本发明的侧视图;

图5本发明的煤仓布局平面图;

图6本发明的犁煤器升降平台图。

具体实施方式

以下结合附图和实施例对本发明进行详细说明。

如图1-6所示,本发明采用的技术方案为一种全自动连续式布煤装置,该装置包括主动带轮1、从动带轮2、皮带3、减速机4、输煤传送带5、链条6、煤仓7、下煤漏斗8、从动链轮9、犁煤器升降平台10、犁煤器11、犁煤小车12、下煤通道13。减速机4的输出轴与主动带轮1同轴连接;主动带轮1与从动带轮2之间通过皮带3连接;输煤传送带5安装在煤仓7的顶部中间位置,从动带轮2与主动链轮(图中未标示)共轴,从动链轮9和主动链轮对称布置在输煤传送带5的两端,主动链轮和从动链轮9之间通过链条6连接;链条6上固定安装有犁煤小车12,犁煤小车12上安装有犁煤器升降平台10,犁煤器升降平台10的底部安装有犁煤器11,犁煤器升降轴14由升降电机驱动调整,犁煤器升降轴14与犁煤器11连接;下煤通道13开设在煤仓7的两侧;犁煤器11正对输煤传送带5表面,能够将输煤传送带5上的块煤犁下,并通过下煤漏斗8及下煤通道13,层层均匀布入煤仓7中。

进一步地,主动带轮1、从动带轮2和皮带3构成一套动力传动结构,用来实现动力传递;主动链轮、从动链轮9和链条6构成一套沿输煤传送带5进行往复运动机构。

进一步地,煤仓7的两侧对应链条6的位置处安装有行程触发开关,行程触发开关与减速机4连接,控制减速机4的正反转及往复运动机构的往复运动。

进一步地,犁煤小车12由槽钢焊接组成。

下煤漏斗8是螺栓连接固定在犁煤小车12上,犁煤器升降平台10通过螺栓连接在犁煤小车12的两根承重槽钢上,犁煤器11连接在升降平台10丝杠末端的法兰上。

下煤漏斗8的上半部分断面为倒立梯形,下半部分断面为矩形,整体成上部大中部和下部等口径的中空结构,这个结构节省输煤传送带5两侧空间。

犁煤器升降平台10包括平台减速电机、丝杠、稳压弹簧15、犁煤器升降轴14、输煤皮带垂直限位轮16和输煤皮带水平限位轮17;平台减速电机与丝杠连接,丝杠竖直布置,丝杠与犁煤器11的中间连接,犁煤器升降轴14与犁煤器11的侧部连接。输煤皮带垂直限位轮16与输煤传送带5的两侧接触,输煤皮带水平限位轮17与输煤传送带5的底部接触。犁煤器11与犁煤器升降平台10之间设有稳压弹簧15,稳压弹簧15的作用是保证犁煤器11有一定的平衡能力,保证犁煤器11与输煤传送带5之间的压力稳定,防止犁煤器11卡死。

犁煤器11包括犁头、犁头支架和金属压条。犁头的断面为三角形,犁头通过金属压条安装在犁头支架上,犁头支架与犁煤器升降平台10的犁煤器升降轴14、丝杠连接。

犁头由聚合物耐磨材料制成。

工作时,通过减速机4驱动主动带轮1、从动带轮2和皮带3运动,再带动主动链轮、从动链轮9和链条6构成的往复运动机构在煤仓7的顶部沿输煤传送带5进行往复运动(往复运动机构的运动速度远小于输煤传送带5的运动速度),从而带动固定在链条6上的犁煤小车12往复运动,通过犁煤器11沿输煤传送带5往复运动,完成对输煤传送带5上的块煤进行均匀筛选下煤。此外,根据输煤传送带5上块煤的煤层高度适当调节犁煤器升降平台10,使犁煤器11处于合适的高度。

该布煤系统是通过PLC控制减速机4和升降平台10电机的正反转,还有对应的行程传感器按照一定的程序来完成犁煤器11沿输煤传送带5作往复运动,并且在整个运行过程是不间断的连续运行。

传统的布煤系统是固定的、静止不动的犁煤器,不能实现煤的均匀分布,且需要人工控制,当煤布的非常不均匀时,还需要不断的停止操作,进行调整;而本发明系统可以实现犁煤器连续动态的往复运动,实现布煤的均匀分布,且不需要停止调整,通过PLC实现自动控制,因此能够实现自动连续布煤。

传统固定式犁煤器中,其具体工作原理是通过丝杠连接犁煤器前上端小块,下端与输煤传输皮带支架轴连接,丝杠与犁煤器升降手柄连接,这时犁煤器和输煤传输皮带支架和丝杠三者形成三角形。工作时,通过手动转动犁煤器升降手柄,来调节丝杠行程,实现人工的犁煤器升降调节。

本发明提出的全自动连续式布煤装置分为机械装置与电气控制两个部分:电气控制部分主要由三个模块组成:可编程逻辑控制器PLC、变频器和电机。输煤皮带运行电机直接利用PLC的输出来实现运转。犁煤器的升降电机在上端站限位和下端站限位传感器限制的情况下,通过互锁的方法来实现电机正反转。由于犁煤器运行电机需要调速的功能来实现效率最大化,因此本次设计采用变频器来实现,首先通过设置给定输入到PLC,再通过PLC控制变频器,经由变频器来控制电机,随后将电机的转速反馈给PLC,经比较后输出给变频器从而实现无静差调速。

本发明具体工作流程如下:当输煤传送带5上的煤进入煤仓上方,犁煤器11在犁煤器升降电机12的工作下开始下降,在犁煤器升降平台10的下端安装了稳压弹簧15,实现了自动稳压犁煤器11与输煤传送带5之间的压力,防止出现压力过大或压力过小的情况,直到犁煤器11与输煤传送带5紧密接触,然后开始与输煤传送带5作反向匀速运动,当前调整速度为0.08m/s(可根据实际输煤情况修正该速度),输煤传送带5速度通常设定为1m/s,推动煤落入下煤漏斗8,进而煤再从下煤漏斗8随着犁煤器11的匀速运动均匀落入煤仓;当犁煤器11运动到达煤仓的另一端,碰触到行程开关后,实现对地反向运动,开始与输煤传送带5作同向运动,由于犁煤器11运动速度远小于皮带运动速度,所以依旧可以进行推煤,如此循环,实现下煤漏斗8中的煤在移动中均匀落入煤仓7中。