失速非线性颤振抑制式风力机叶片及颤振抑制系统

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及风力发电机控制领域,具体涉及一种失速非线性颤振抑制式风力机叶片及颤振抑制系统。

背景技术

近年来,风力发电新能源技术得到了很大的发展,尤其风能捕获机械方面。风力机叶片在非线性失速气动力作用下,可能发生失速颤振断裂失效。本设计所述特定尾缘襟翼结构及气压传动驱动、基于智能控制算法驱动尾缘襟翼摆动方案,则基于不稳定位移幅度控制和失速颤振风速的联合效应,恰好能进行气弹不稳定性的调节和控制。

发明内容

本发明的目的在于提供一种失速非线性颤振抑制式风力机叶片,该风力机叶片在失速时可更好的控制颤振,结构新颖,控制简单方便。

本发明为了实现上述目的,采用的技术解决方案是:

一种失速非线性颤振抑制式风力机叶片,包括叶片母体,所述叶片母体的尾缘侧的下部内开设有叶片槽口,叶片槽口内设置有摆动机构,摆动机构包括尾缘襟翼和摆动控制气缸机构,尾缘襟翼的左右两端通过转轴定位机构与叶片母体连接,尾缘襟翼内端通过摆动控制气缸机构与叶片母体连接。

优选的,所述叶片母体呈三棱柱状,叶片母体为空腔蒙皮结构,叶片母体的蒙皮由高强度复合材料制成;叶片母体的横截面为周向反对称形面,叶片母体的头缘部呈弧形块状,叶片母体的尾缘部呈扁平板状。

优选的,所述尾缘襟翼位于靠近叶片母体的叶尖的1/2展长的中部处,尾缘襟翼的纵向长度为叶片母体的纵向长度的1/4,尾缘襟翼横截面的弦向长度为叶片母体横截面弦向长度的1/6;叶片槽口的纵向长度大于尾缘襟翼的纵向长度,尾缘襟翼呈三棱柱状。

优选的,所述转轴定位机构有两组,两组转轴定位机构连接在尾缘襟翼的左右两侧;摆动控制气缸机构包括两个上控制气缸组和两个下控制气缸组;

所述尾缘襟翼内设置有襟翼空腔,襟翼空腔内设有固定铰接轴;上控制气缸组的缸轴端通过第一上转轴组件连有第一上连杆,第一上连杆的另一端与固定铰接轴定位连接;下控制气缸组通过第一下转轴组件连有第二下连杆,第二下连杆的另一端与固定铰接轴定位连接。

优选的,所述两个上控制气缸组相互平行的连接在叶片槽口内端的叶片母体上,两个下控制气缸组分别连接在两个上控制气缸组下方的叶片母体上;所述摆动控制气缸机构与风力机内的气压传动系统连接,气压传动系统与风力机内的系统控制器连接。

优选的,所述转轴定位机构包括单头螺柱,单头螺柱的一端穿过叶片母体的壳壁后通过第一螺柱定位垫片和第一螺柱定位螺母固定;

单头螺柱的中部套有螺柱轴套和轴用挡圈;单头螺柱的另一端通过第一圆锥滚子轴承与尾缘襟翼连接,第一圆锥滚子轴承外套有内圈定位锥形套。

本发明的另一目的在于提供一种叶片失速颤振抑制系统,该系统中通过叶片失速颤振控制方法实现了叶片失速状态下更准确快捷的控制。

本发明为为了实现上述目的,采用的技术解决方案是:

一种叶片失速颤振抑制系统,包括风力机架和连接在风里机架上的风力机头,所述风力机头上适配连接有上述失速非线性颤振抑制式风力机叶片;所述系统控制器设置在风力机头内,系统控制器内设置有主控制系统,主控制系统通过叶片失速颤振控制方法控制摆动机构的带动。

优选的,所述叶片失速颤振控制方法包括如下步骤:

步骤A,风力机叶片或风力机头配备有风速传感器,风速传感器把风速信号送到主控制系统内的模拟量输入模块中,主控制系统判断其速度大于等于临界失速颤振风速且持续一段时间后调用气弹系统预制处理程序;

步骤B,调用气弹系统预制处理程序后,结合SMC/ARL算法,计算出能够达到颤振抑制效果的理论襟翼摆角;所述SMC/ARL算法为基于气弹稳定性控制和襟翼摆角控制的两种滑模控制算法;

步骤C,将理论襟翼摆角赋给ASMC/MPLNN算法,并继续由控制中心调用ASMC/MPLNN算法进行数值计算,将计算结果输出到模拟量输出模块,模拟量输出模块进一步输出电流值;所述ASMC/MPLNN算法为基于RBF神经网络规律方法的自适应SMC算法;

步骤D,输出电流值后,通过驱动气压传动系统内的比例换向阀(其实质是电流信号驱动的比例流量阀),气压传动系统内的气压管道内的气压流体进入到气压传动系统内的比例调速阀;

步骤E,气压传动系统内的比例调速阀得到信号后,进一步通过桥式回路后驱动每一组上的上控制气缸组、下控制气缸组,上控制气缸组、下控制气缸组的活塞杆同步反向运动,实现尾缘襟翼。

优选的,气压传动系统内的比例调速阀得到信号后,进一步通过桥式回路后驱动每一组上的上控制气缸组、下控制气缸组,上控制气缸组、下控制气缸组的活塞杆同步反向运动,实现尾缘襟翼。

所述SMC/ARL算法通过临界风速和非线性气动力的作用,求解非线性气弹系统,得出实现失速颤振抑制所需要的理论的襟翼摆角数值;ASMC/MPLNN算法及时驱动气压传动系统,实时驱动襟翼,使得襟翼的实际摆角及时跟踪理论摆角的变化,从而实现实时的颤振抑制;

所述RBF神经网络规律方法中包括将神经网络权值转化为特定单元参数的算法,该算法包括如下:

其中,s为滑模变量,h

优选的,所述叶片失速颤振控制方法中,需要计算用来描述叶片母体失速状态下的襟翼截面的气动升力F和力矩M,气动升力F、力矩M与SMC/ARL算法、ASMC/MPLNN算法配合计算;

所述气动升力F的表达式和力矩M的表达式分别为:

其中,ρ

本发明的有益效果是:

1、提出了从结构到控制的一整套的基于尾缘襟翼抑制失速颤振的完整的可实施方案。襟翼结构创新包括:位置参数、结构参数、襟翼与母体的连接方式。提出了失速颤振发生情况下的尾缘襟翼的原创气动力模型。包括气动升力和力矩两部分。提出了利用气缸来驱动尾缘襟翼的气压传动方案,与常规的机械传动、液压传动相比,具有独特的优点:与机械的齿轮传动和电机驱动相比较,具有重量轻且不损害叶片母体结构(无过多附属结构)、安装方便、驱动简单、快速驱动等诸多优点;与液压传动相比,具有无滞后、快速驱动反应、无复杂的液压管道而更加安全可靠(气压传动采用软管且无需配置附属结构,随意放置在母体空腔即可)等优点。

2、提出了利用气缸来驱动尾缘襟翼的气压传动方案,并给出了与气压传动驱动相匹配的智能控制方案。特别地,“ASMC/MPLNN算法”与“气压传动驱动”能完美匹配,实现实时跟踪,能实现襟翼的高频摆动、襟翼角度的突变行为,属于控制算法实际应用的创新。匹配和跟踪采用了一种最小参数学习的RBF神经网络规律。

3、上述失速非线性颤振抑制式风力机叶片及颤振抑制系统中,襟翼采用特定的结构比例参数和安装位置,并通过气压传动来驱动。襟翼上的气动力升力和力矩采用适合母体失速状态下,反映到襟翼结构上的气动力,气动力相关项的系数采用了原创性的气动力参数。用第一种滑模算法SMC/ARL分析叶片系统整体气弹稳定性,并得到满足颤振抑制的襟翼的摆角β的理论值,用第二种滑模算法ASMC/MPLNN驱动气压传动系统运动,实现对理论β角度的实时跟踪,实时跟踪满足:快速无滞后性、准确性(保证灵敏度和精确度),适合襟翼摆动的高频、快速变化的要求。

在实际工况下,当襟翼角度β连续变化时,改变了襟翼上的空气动力学行为,从而影响了叶片母体的气弹行为,克服了失速颤振,不仅能降低挥舞位移z和扭转位移θ的波动频率,也能极大降低其振动幅度。从而实现减载的目的,进一步保证在失速颤振来临时的挥舞、扭转位移的稳定,避免叶片的断裂失效现象的发生。

附图说明

为了清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是风力机叶片运动时以及结构参数示意图。

图2是尾缘襟翼截面的力学坐标示意图。

图3是尾缘襟翼截面的运动参数示意图。

图4是失速非线性颤振抑制式风力机叶片整体结构等轴测示意图。

图5是失速非线性颤振抑制式风力机叶片整体结构剖视示意图。

图6是转轴定位机构连接结构示意图。

图7是失速非线性颤振抑制式风力机叶片纵向剖视示意图。

图8是气压传动系统工作流程图。

图9是叶片失速颤振控制方法的系统工作流程图。

具体实施方式

本发明提供了失速非线性颤振抑制式风力机叶片及颤振抑制系统,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

下面结合附图对本发明进行详细说明:

实施例1

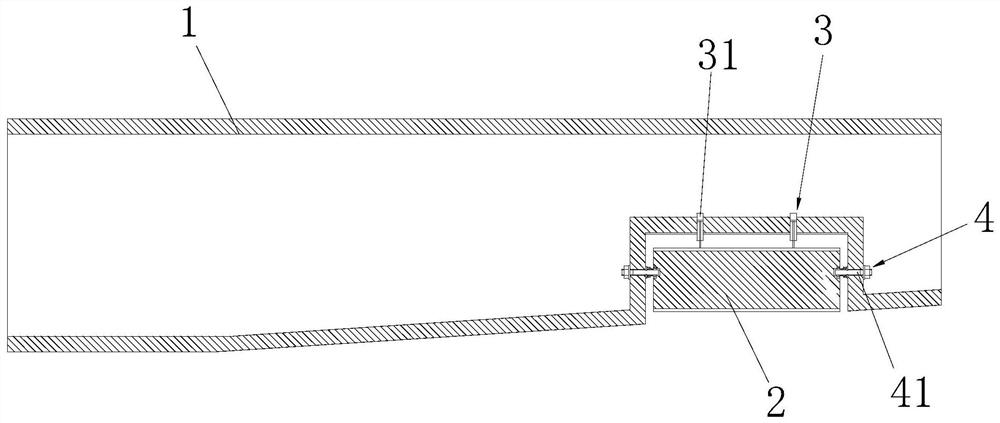

结合图1至图9,一种失速非线性颤振抑制式风力机叶片,包括叶片母体1,所述叶片母体1的尾缘侧的下部内开设有叶片槽口11,叶片槽口11内设置有摆动机构,摆动机构包括尾缘襟翼2和摆动控制气缸机构3,尾缘襟翼2的左右两端通过转轴定位机构4与叶片母体1连接,尾缘襟翼2的内端通过摆动控制气缸机构3与叶片母体1连接。

叶片母体1呈三棱柱状,叶片母体1为空腔蒙皮结构,叶片母体1的蒙皮由高强度复合材料制成;叶片母体1的横截面为周向反对称形面,叶片母体1的头缘部呈弧形块状,叶片母体1的尾缘部呈扁平板状。

尾缘襟翼2位于靠近叶片母体1的叶尖的1/2展长的中部处,尾缘襟翼2的纵向长度为叶片母体1的纵向长度的1/4,尾缘襟翼2横截面的弦向长度为叶片母体1横截面弦向长度的1/6;叶片槽口11的纵向长度大于尾缘襟翼2的纵向长度,尾缘襟翼2呈三棱柱状。

所述转轴定位机构4有两组,两组转轴定位机构4连接在尾缘襟翼2的左右两侧;摆动控制气缸机构3包括两个上控制气缸组31和两个下控制气缸组32;

所述尾缘襟翼2内设置有襟翼空腔,襟翼空腔内设有固定铰接轴21,上控制气缸组31的缸轴端通过第一上转轴组件连有第一上连杆33,第一上连杆33的另一端与固定铰接轴21定位连接;下控制气缸组32通过第一下转轴组件连有第二下连杆34,第二下连杆34的另一端与固定铰接轴21定位连接。

两个上控制气缸组31相互平行的连接在叶片槽口11内端的叶片母体1上,两个下控制气缸组32分别连接在两个上控制气缸组31下方的叶片母体1上。所述摆动控制气缸机构3与风力机内的气压传动系统5连接,气压传动系统5与风力机内的系统控制器连接。

所述转轴定位机构4包括单头螺柱41,单头螺柱41的一端穿过叶片母体1的壳壁后通过第一螺柱定位垫片42和第一螺柱定位螺母43固定。

单头螺柱41的中部套有螺柱轴套44和轴用挡圈45;单头螺柱41的另一端通过第一圆锥滚子轴承46与尾缘襟翼2连接,第一圆锥滚子轴承46外套有内圈定位锥形套。

实施例2

结合图1至图9,一种叶片失速颤振抑制系统,包括风力机架和连接在风里机架上的风力机头,所述风力机头上适配连接有多个上述失速非线性颤振抑制式风力机叶片;所述系统控制器设置在风力机头内,系统控制器内设置有主控制系统,主控制系统通过叶片失速颤振控制方法控制摆动机构的带动。

叶片失速颤振控制方法包括如下步骤:

步骤A,风力机叶片或风力机头配备有风速传感器,风速传感器把风速信号送到主控制系统内的模拟量输入模块中,主控制系统判断其速度大于等于临界失速颤振风速且持续一段时间后调用气弹系统预制处理程序;

步骤B,调用气弹系统预制处理程序后,结合SMC/ARL算法,计算出能够达到颤振抑制效果的理论襟翼摆角;所述SMC/ARL算法为基于气弹稳定性控制和襟翼摆角控制的两种滑模控制算法;

步骤C,将理论襟翼摆角赋给ASMC/MPLNN算法,并继续由控制中心调用ASMC/MPLNN算法进行数值计算,将计算结果输出到模拟量输出模块,模拟量输出模块进一步输出电流值;所述ASMC/MPLNN算法为基于RBF神经网络规律方法的自适应SMC算法;

步骤D,输出电流值后,通过驱动气压传动系统内的比例换向阀(其实质是电流信号驱动的比例流量阀),气压传动系统内的气压管道内的气压流体进入到气压传动系统内的比例调速阀;

步骤E,气压传动系统内的比例调速阀得到信号后,进一步通过桥式回路后驱动每一组上的上控制气缸组、下控制气缸组,上控制气缸组、下控制气缸组的活塞杆同步反向运动,实现尾缘襟翼。

所述SMC/ARL算法通过临界风速和非线性气动力的作用,求解非线性气弹系统,得出实现失速颤振抑制所需要的理论的襟翼摆角数值;ASMC/MPLNN算法及时驱动气压传动系统,实时驱动襟翼,使得襟翼的实际摆角及时跟踪理论摆角的变化,从而实现实时的颤振抑制;

所述RBF神经网络规律方法中包括将神经网络权值转化为特定单元参数的算法,该算法包括如下:

其中,s为滑模变量,h

叶片失速颤振控制方法中,需要计算用来描述叶片母体失速状态下的襟翼截面的气动升力F和力矩M,气动升力F、力矩M与SMC/ARL算法、ASMC/MPLNN算法配合计算;

所述气动升力F的表达式和力矩M的表达式分别为:

其中,ρ

实施例3

本发明中的失速非线性颤振抑制式风力机叶片及颤振抑制系统,提高了叶片的非线性气弹稳定性,以抑制可能发生的失速颤振断裂失效现象。风力机叶片的叶片母体结构为空腔蒙皮结构,叶片材料基体适用于各类复合材料,在叶片的复合材料母体上内嵌并铰接有特定形式的尾缘襟翼结构。在失速颤振状态下(通常以失速颤振临界风速持续出现为信号),控制器检测到风速大于等于临界风速且持续发生时,启动气压传动系统5,驱动两对(共四个)气缸同步反向运动,从而使得襟翼发生偏转,改变了气动力在襟翼上的分布,从而近一步改变了非线性气动力沿整个叶片展长的分布和气动作用,减弱了气动力的激励行为,使得叶片运行状态避开失速颤振区域,增强叶片的气弹稳定性。

如上所述的减弱气动力的激励行为,需要通过叶片失速颤振控制方法来实现,该控制方法中设置有智能的控制算法。该控制方法中的SMC/ARL算法通过临界风速和非线性气动力的作用,通过求解非线性气弹系统,得出实现失速颤振抑制所需要的理论的襟翼摆角数值(是一个随着时间变化的理论曲线的摆角波动);该控制方法中的的ASMC/MPLNN算法及时驱动气压传动系统,实时驱动襟翼,使得襟翼的实际摆角及时跟踪理论摆角的变化,从而实现实时的颤振抑制。

如上所述,“ASMC/MPLNN算法”与“气压传动驱动”能完美匹配,实现实时跟踪,能实现襟翼的高频摆动、襟翼角度的突变行为,属于控制算法实际应用的创新。匹配和跟踪采用了一种最小参数学习的RBF神经网络规律,如下:

(1)将神经网络权值转化为特定的单元参数:

其中,s为滑模变量,h

上述最小参数学习的RBF神经网络规律方法中,解决了SMC算法中的优化问题、速度问题(解决了最小学习参数)。

如上所述,用来描述叶片母体失速状态下的襟翼截面的气动力作用,是本发明的创新点,气动升力F和力矩M的表达式,如下:

其中,ρ

如上所述,襟翼结构的创新,襟翼位于靠近叶尖的1/2展长的中部,且长度为1/4展长,襟翼每一截面的弦向(横向)长度为1/6弦长,叶片的位置和结构参数是固定的,方能与上述气动升力和力矩完全匹配。襟翼与叶片母体采用单头螺柱连接,通过单头螺柱末端的圆锥滚子轴承(带内圈定位锥形套)实现转动运动;圆锥滚子轴承可以用来承受叶片母体旋转时的向心力,内圈定位锥形套不仅能实现轴承定位,还便于装配。

实施例4

结合图1至图1是本发明实施例的带有叶根蒙皮结构的风力机叶片运动示意、叶片关键结构参数、襟翼的气缸驱动实际结构示意图。参考图1所示,图1为带有叶根蒙皮结构的风力机叶片母体,并标示了襟翼结构的位置。

如前所述,z方向为挥舞运动方向,x方向为叶片展长方向。襟翼结构位于展长后半部分的中间部位,且长度为1/4展长:L

图2为l

图3是本发明实施例的襟翼截面的力学坐标及运动参数示意图(非精确结构图,仅仅是对图2的运动描述的示意图)。其中,y方向垂直于挥舞运动方向z,是叶片的前进方向,θ是叶片母体的弹性扭转位移。失速颤振的破坏方式,就是直接影响挥舞z位移和扭转θ位移的幅度,使得叶片发生断裂失效,这两个位移也是本发明所致力于抑制振动幅度的被控对象。

当这两个位移过大时,启动气压传动,实现襟翼摆角β的变化,从而改变襟翼上的气动力L和力矩M的大小,从而进一步影响叶片母体的气弹行为,减小母体的两个位移(挥舞z位移和扭转θ位移)的颤振幅度,实现颤振抑制。图中V

图4至图7是本发明实施例的去除蒙皮结构的叶片母体1、摆动机构及其连接方式示意图。两个上控制气缸组固定在叶母体的两个。当气压传动系统5启动后,两个上控制气缸组的活塞杆同步伸出,两个下控制气缸组也同步回缩,而且“伸出”和“回缩”也保持同步,这样驱动襟翼发生偏转运动,进一步改变空气动力学行为。襟翼以转轴定位机构为中心转动。而在叶轮旋转过程中,襟翼会产生向心力施加在轴承,为了克服襟翼的向心力带来的轴承定位问题,轴承采用圆锥滚子轴承,同时带有内圈定位锥形套。锥形套定位和安装方便,配合圆锥滚子的力作用,可以克服向心力带来的不利影响。

图8本发明实施例的气压传动系统工作流程图。所述气压传动系统5包括气压源51、比例换向阀52、单向阀53、比例调速阀54和四段腔内软管55。气压传动系统5工作时,气压源51作为动力源开启,比例换向阀52接受控制系统发出的控制信号来改变气路的流向,并成比例改变气动流量,进而同步改变两个气缸的方向,实现两个活塞杆的反向运动,从而驱动尾缘襟翼2的转动。

气压源51经过比例换向阀53后传输至同步动作回路。同步回路均包括四个单向阀53、两个比例调速阀54组成的桥式回路,该回路可以实现两气缸的同步动作,且动作精度较高。比例换向阀52和比例调速阀54,其双重控制的同步功能在其它文献中鲜有论及,该同步功能的实现完全通过ASMC/MPLNN算法完成。四段气动软管54完全位于叶片母体1的空腔内,不受叶片旋转的影响,工作安全可靠,而气压传动系统5其它元件和结构则完全在叶轮的轮毂内,保证了气压传动系统5的稳定。

实施例5

结合图9,上述叶片失速颤振控制方法运行时,采用了两种SMC方法,其控制过程描述如下:

控制系统核心为西门子博途控制中心为例,西门子博途控制中心的CPU采用S7-1500PLC。风速传感器把风速信号送到控制系统中的模拟量输入模块,控制器判断其速度大于等于临界失速颤振风速且持续一段时间后,调用气弹系统预制处理程序,同时结合SMC/ARL算法,计算出能够达到颤振抑制效果的理论襟翼摆角。

将摆角的理论值赋给ASMC/MPLNN算法,并继续由控制中心调用ASMC/MPLNN算法进行数值计算,将计算结果输出到模拟量输出模块,模拟量输出模块进一步输出电流值,驱动比例换向阀(其实质是电流信号驱动的比例流量阀),气压管道内的气压流体进入到比例调速阀,进一步通过桥式回路后驱动两个气缸的活塞杆同步反向运动。

这里的气缸是数字式气缸,能自动捕捉活塞杆的位移,并将位移显示为数字信号,而该位移数字信号,通过四连杆机构的运动计算,可以反应襟翼的实际摆动角度。

当两个气缸运动不同步时候,两个位移数字信号的绝对值误差,传递到ASMC/MPLNN算法,由ASMC/MPLNN算法驱动比例调速阀的阀口调节,从而使得两个气缸同步。

当襟翼的实际摆角信号与理论摆角信号的误差进入允许值范围的时候,控制系统稳定运行。需要说明的是:这里只阐述了其中一组气缸的控制过程,另一组气缸控制方式完全一样,且两组气缸之间依然能满足同步控制规律。

综上所述,本发明公开的失速非线性颤振抑制式风力机叶片及颤振抑制系统中,包括尾缘襟翼结构和失速状态下的颤振抑制控制方法。襟翼采用特定的结构比例参数和安装位置,并通过气压传动来驱动。

襟翼上的气动力升力和力矩采用适合母体失速状态下,反映到襟翼结构上的气动力,气动力相关项的系数采用了原创性的气动力参数。

用第一种滑模算法SMC/ARL分析叶片系统整体气弹稳定性,并得到满足颤振抑制的襟翼的摆角β的理论值,用第二种滑模算法ASMC/MPLNN驱动气压传动系统运动,实现对理论β角度的实时跟踪,实时跟踪满足:快速无滞后性、准确性(保证灵敏度和精确度),适合襟翼摆动的高频、快速变化的要求。

在实际工况下,当襟翼角度β连续变化时,改变了襟翼上的空气动力学行为,从而影响了叶片母体的气弹行为,克服了失速颤振,不仅能降低挥舞位移z和扭转位移θ的波动频率,也能极大降低其振动幅度。从而实现减载的目的,进一步保证在失速颤振来临时的挥舞、扭转位移的稳定,避免叶片的断裂失效现象的发生。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

本发明中未述及的部分采用或借鉴已有技术即可实现。

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

- 失速非线性颤振抑制式风力机叶片及颤振抑制系统

- 一种经典颤振抑制式风力机叶片结构及颤振抑制系统