一种以铜冶炼渣为原料制备耐火材料的方法

文献发布时间:2023-06-19 10:05:17

技术领域

本发明属于固体废弃物资源化利用技术领域,特别涉及一种以铜冶炼渣为原料制备耐火材料的方法。

背景技术

铜冶炼渣是铜冶金行业中的一种主要的固体废弃物,由于铜矿的品位和冶炼工艺的不同,其化学成分可能会有一定程度的不同,但一般以氧化物的形式含有铁、硅、铝、镁、钙、铜、锌元素以及少量铅等有害元素。以往铜冶炼渣一般用于作磨料除锈、筑路建筑材料或堆存。有色冶金企业将铜冶炼渣堆弃于露天环境之下,不但占用大量的土地资源,且会对环境造成严重威胁。由于铜冶炼废渣中铜、铁、铅、锌等多金属共存、结晶程度低及有价元素高度分散,导致铜冶炼渣存在有价元素无法有效利用的技术难题,铜冶炼渣的综合利用率极低。

发明内容

有鉴于此,本发明的目的在于提供一种以铜冶炼渣为原料制备耐火材料的方法,本发明提供的方法以铜冶炼渣为原料,得到的耐火材料具有强度高、导热系数低的特点,实现了对铜冶炼渣的资源化利用。

为了实现上述发明的目的,本发明提供以下技术方案:

本发明提供了一种以铜冶炼渣为原料制备耐火材料的方法,包括以下步骤:

将铜冶炼渣、镁砂和结合剂混合,进行球磨,得到混合料;

将所述混合料依次进行成型处理、干燥和烧结,得到所述耐火材料。

优选的,所述铜冶炼渣和镁砂的质量比为(68~80):(20~32)。

优选的,所述结合剂包括树脂、橡胶、纸浆和氯化镁中的一种或多种。

优选的,所述铜冶炼渣和镁砂的总质量与结合剂的质量的比为100:(0.5~14)。

优选的,所述镁砂由低品位菱镁矿制备得到;所述低品位菱镁矿中氧化镁的含量≤45wt.%;所述镁砂由包括以下步骤的制备方法制备得到:

将所述低品位菱镁矿依次进行破碎和煅烧,得到菱镁矿轻烧粉;

利用氯化铵水溶液,对所述菱镁矿轻烧粉进行浸出,得到浸出液;

将所述浸出液和氨水混合,依次进行沉镁反应和固液分离,将所得固相进行焙烧,得到所述镁砂。

优选的,所述氯化铵水溶液的浓度为2~3mol/L;所述氯化铵水溶液的体积与菱镁矿轻烧粉的质量的比为(9~10)L:1kg。

优选的,所述氨水的浓度为5~8mol/L,所述浸出液和氨水的体积比为(0.8~1.2):1;所述沉镁反应的温度为40~50℃,时间为60~70min。

优选的,所述球磨的球料比为(1.5~2):1,转速为300~500rpm,时间为20~25min。

优选的,所述成型处理为冷压成型;所述冷压成型的压力为50~200MPa,保压时间为10~30min。

优选的,所述烧结的温度为1350~1400℃,时间为2~8h。

本发明提供了一种以铜冶炼渣为原料制备耐火材料的方法,包括以下步骤:将铜冶炼渣、镁砂和结合剂混合,进行球磨,得到混合料;将所述混合料依次进行成型处理、干燥和烧结,得到所述耐火材料。在本发明中,铜冶炼渣含有丰富的Fe、SiO

实施例测试结果表明,采用本发明提供的方法制备得到的耐火材料密度为1.752~2.359g/cm

附图说明

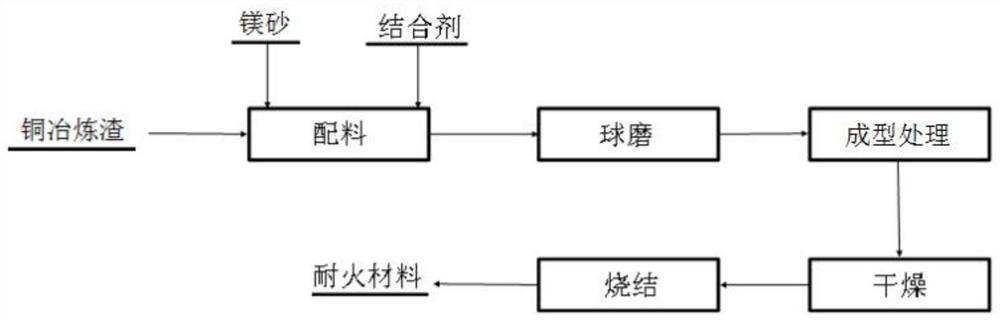

图1为本发明提供的以铜冶炼渣为原料制备耐火材料的方法的流程图。

具体实施方式

本发明提供了一种以铜冶炼渣为原料制备耐火材料的方法,包括以下步骤:

将铜冶炼渣、镁砂和结合剂混合,进行球磨,得到混合料;

将所述混合料依次进行成型处理、干燥和烧结,得到所述耐火材料。

在本发明中,若无特殊限定,所述各组分均为本领域技术人员熟知的市售商品。

图1为本发明提供的以铜冶炼渣为原料制备耐火材料的方法的流程图,下面结合图1对本发明提供的方法进行具体说明。

本发明将铜冶炼渣、镁砂和结合剂混合,进行球磨,得到混合料。

本发明对所述铜冶炼渣的来源没有特殊限定,采用本领域技术人员熟知的铜冶炼渣的来源即可。本发明对所述铜冶炼渣的化学成分没有特殊限定,采用本领域技术人员知晓的铜冶炼渣的化学成分即可。在本发明的实施例中,所述铜冶炼渣的化学组成包括:Cu0.27wt.%,Fe45.54wt.%,S 0.26wt.%,SiO

在本发明中,所述镁砂优选由低品位菱镁矿制备得到;所述低品位菱镁矿中氧化镁的含量优选≤45wt.%。

在本发明中,所述镁砂优选由包括以下步骤的制备方法制备得到:

将所述低品位菱镁矿依次进行破碎和煅烧,得到菱镁矿轻烧粉;

利用氯化铵水溶液,对所述菱镁矿轻烧粉进行浸出,得到浸出液;

将所述浸出液和氨水混合,依次进行沉镁反应和固液分离,将所得固相进行焙烧,得到所述镁砂。

本发明将所述低品位菱镁矿依次进行破碎和煅烧,得到菱镁矿轻烧粉。

本发明对所述低品位菱镁矿的来源没有特殊限定,采用本领域技术人员熟知的低品位菱镁矿的来源即可。在本发明的实施例中,所述低品位菱镁矿的化学组成包括:MgO43.56wt.%,CaO 0.98wt.%,SiO

在本发明中,所述破碎后所得的低品位菱镁矿颗粒的粒度优选为2mm。在本发明中,所述破碎的方式优选为碾碎。在本发明中,所述破碎的设备优选为对辊粉碎机。

在本发明中,所述煅烧的温度优选为800℃;时间优选为1~3h,更优选为1.5~2.5h。

得到菱镁矿轻烧粉后,本发明利用氯化铵水溶液,对所述菱镁矿轻烧粉进行浸出,得到浸出液。

在本发明中,所述氯化铵水溶液的浓度优选为2~3mol/L,更优选为2.2~2.8mol/L。在本发明中,所述氯化铵水溶液的体积与菱镁矿轻烧粉的质量的比优选为(9~10)L:1kg,更优选为(9.2~9.8)L:1kg。在本发明中,所述浸出的温度优选为110~120℃,更优选为112~118℃;时间优选为60~80min,更优选为65~75min。

浸出后,本发明优选将浸出所得固液混合料进行固液分离,得到液相的浸出液。本发明对所述固液分离没有特殊限定,采用本领域技术人员熟知的固液分离即可。

得到浸出液后,本发明将所述浸出液和氨水混合,依次进行沉镁反应和固液分离,将所得固相进行焙烧,得到所述镁砂。

在本发明中,所述氨水的浓度优选为5~8mol/L,更优选为5.5~7.5mol/L。在本发明中,所述浸出液和氨水的体积比优选为(0.8~1.2):1,更优选为(0.9~1.1):1。在本发明中,所述沉镁反应的温度优选为40~50℃,更优选为42~48℃;时间优选为60~70min,更优选为62~68min。在本发明中,所述沉镁反应优选在搅拌的条件下进行;所述搅拌的速率优选为450~550rpm,更优选为460~540rpm。在本发明中,所述沉镁反应生成氢氧化镁沉淀。

本发明对所述固液分离没有特殊限定,采用本领域技术人员熟知的固液分离即可。

在本发明中,所述焙烧的温度优选为450~500℃,更优选为460~490℃;时间优选为30~60min,更优选为35~55min。在本发明中,所述焙烧的设备优选为电炉。

在本发明中,所述镁砂的纯度优选≥98%。

在本发明中,所述铜冶炼渣和镁砂的质量比优选为(68~80):(20~32),更优选为(70~78):(22~30)。

在本发明中,所述结合剂优选包括树脂、橡胶、纸浆和氯化镁中的一种或多种。本发明对所述树脂、橡胶和纸浆没有特殊限定,采用本领域技术人员熟知的树脂、橡胶和纸浆即可。在本发明的实施例中,所述树脂为聚氯乙烯(PVC)。在本发明中,所述纸浆的固含量优选为35~40%。

在本发明中,所述氯化镁优选以氯化镁溶液的形式提供;本发明对所述氯化镁溶液的质量百分比浓度没有特殊限定,采用本领域技术人员熟知的氯化镁溶液的浓度即可。在本发明的实施例中,所述氯化镁溶液的质量百分比浓度为5%。

在本发明中,所述铜冶炼渣和镁砂的总质量与结合剂的质量的比优选为100:(0.5~14),更优选为100:(1~13),更优选为100:(5~10)。

在本发明中,所述球磨的球料比优选为(1.5~2):1,更优选为(1.8~1.9):1;球磨的转速优选为300~500rpm,更优选为350~450rpm;球磨的时间优选为20~25min,更优选为21~24min。本发明通过球磨,促进了铜冶炼渣和镁砂的均匀分散混合。

得到混合料后,本发明将所述混合料依次进行成型处理、干燥和烧结,得到所述耐火材料。

本发明将所述混合料进行成型处理,得到成型坯。在本发明中,所述成型处理优选为冷压成型。在本发明中,所述冷压成型的压力优选为50~200MPa,更优选为75~175MPa,再优选为100~150MPa;保压时间优选为10~30min,更优选为15~25min。在本发明中,所述成型处理中的成型模具优选为钢模具。所述成型处理后,本发明优选进行脱模,得到所述成型坯。

得到成型坯后,本发明将所述成型坯进行干燥,得到待烧结坯。在本发明中,所述干燥的温度优选为102~108℃,更优选为104~106℃;时间优选为4~8h,更优选为5~7h。在本发明中,所述干燥的设备优选为干燥箱。本发明通过干燥,初步去除制备成型坯过程中吸收的水分,防止后续烧结产生内应力开裂。

得到待烧结坯后,本发明将所述待烧结坯进行烧结,得到所述耐火材料。在本发明中,所述烧结的温度优选为1350~1400℃,更优选为1360~1390℃;时间优选为2~8h,更优选为2.5~7.5h。在本发明中,所述烧结的温度优选通过升温得到;所述升温的速率优选为5~20℃/min,更优选为8~12℃/min,最优选为10℃/min。在本发明中,所述烧结优选在空气气氛条件下进行。本发明通过烧结,使渣发生相变和微观结构变化有利于渣中的橄榄石相迅速转变为高熔点相的镁橄榄石相和尖晶石相。

烧结后,本发明优选将烧结产物进行冷却,得到所述耐火材料。在本发明中,所述冷却的方式优选为随炉冷却。

为了进一步说明本发明,下面结合实施例对本发明提供的一种以铜冶炼渣为原料制备耐火材料的方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

低品位菱镁矿的化学组成包括:MgO 43.56wt.%,CaO 0.98wt.%,SiO

铜冶炼渣的化学组成包括:Cu 0.27wt.%,Fe 45.54wt.%,S 0.26wt.%,SiO

将10kg低品位菱镁矿置于对辊破碎机中碾碎至粒径为2mm,将所得的低品位菱镁矿颗粒在800℃下煅烧3h,得到5.15kg菱镁矿轻烧粉;

利用50L浓度为2.5mol/L的氯化铵水溶液,对所述菱镁矿轻烧粉进行浸出,浸出温度为110℃,浸出时间为80min,得到浸出液;

将所述浸出液和26L浓度为8mol/L的氨水混合,550rpm、40℃条件下进行沉镁反应60min,固液分离后,将所得固相于500℃下焙烧30min,得到氧化镁纯度为99.81%、质量为2.92kg的镁砂;

将750g铜冶炼渣、250g镁砂和5g纸浆(固含量为40%)混合,以球料比为1.9:1、球磨转速为350rpm的条件球磨20min,得到混合料;

将所述混合料置于直径为500mm的柱状钢模具中,在200MPa的压力条件下成型,保压时间为15min,脱模后置于105℃干燥箱中干燥6h,然后将干燥所得待烧结坯置于电炉中,以10℃/min的速率升温至1400℃并保温5h进行烧结,最后随炉冷却,得到所述耐火材料。

本实施例所得耐火材料的直径为500mm,厚度为100mm。

经X射线衍射测试,所得耐火材料主要为尖晶石相和橄榄石相。

实施例2

低品位菱镁矿的化学组成包括:MgO 43.56wt.%,CaO 0.98wt.%,SiO

铜冶炼渣的化学组成包括:Cu 0.27wt.%,Fe 45.54wt.%,S 0.26wt.%,SiO

将10kg低品位菱镁矿置于对辊破碎机中碾碎至粒径为2mm,将所得的低品位菱镁矿颗粒在800℃下煅烧2h,得到5.2kg菱镁矿轻烧粉;

利用52L浓度为2mol/L的氯化铵水溶液,对所述菱镁矿轻烧粉进行浸出,浸出温度为115℃,浸出时间为70min,得到浸出液;

将所述浸出液和30.6L浓度为7mol/L的氨水混合,500rpm、45℃条件下进行沉镁反应65min,固液分离后,将所得固相于480℃下焙烧50min,得到氧化镁纯度为99.76%、质量为3.06kg的镁砂;

将680g铜冶炼渣、320g镁砂和65g质量百分比浓度为5%的氯化镁溶液混合,以球料比为1.8:1、球磨转速为400rpm的条件球磨20min,得到混合料;

将所述混合料置于直径为500mm的柱状钢模具中,在50MPa的压力条件下成型,保压时间为25min,脱模后置于105℃干燥箱中干燥6h,然后将干燥所得待烧结坯置于电炉中,以10℃/min的速率升温至1350℃并保温8h进行烧结,最后随炉冷却,得到所述耐火材料。

本实施例所得耐火材料的直径为500mm,厚度为100mm。

经X射线衍射测试,所得耐火材料主要为尖晶石相和橄榄石相。

实施例3

低品位菱镁矿的化学组成包括:MgO 43.56wt.%,CaO 0.98wt.%,SiO

铜冶炼渣的化学组成包括:Cu 0.27wt.%,Fe 45.54wt.%,S 0.26wt.%,SiO

将10kg低品位菱镁矿置于对辊破碎机中碾碎至粒径为2mm,将所得的低品位菱镁矿颗粒在800℃下煅烧1h,得到5.27kg菱镁矿轻烧粉;

利用47.43L浓度为3mol/L的氯化铵水溶液,对所述菱镁矿轻烧粉进行浸出,浸出温度为120℃,浸出时间为60min,得到浸出液;

将所述浸出液和39L浓度为5mol/L的氨水混合,450rpm、50℃条件下进行沉镁反应70min,固液分离后,将所得固相于450℃下焙烧60min,得到氧化镁纯度为99.51%、质量为3.15kg的镁砂;

将800g铜冶炼渣、200g镁砂和140g聚氯乙烯(PVC)混合,以球料比为1.7:1、球磨转速为450rpm的条件球磨20min,得到混合料;

将所述混合料置于直径为500mm的柱状钢模具中,在100MPa的压力条件下成型,保压时间为20min,脱模后置于105℃干燥箱中干燥6h,然后将干燥所得待烧结坯置于电炉中,以10℃/min的速率升温至1400℃并保温2h进行烧结,最后随炉冷却,得到所述耐火材料。

经X射线衍射测试,所得耐火材料主要为尖晶石相和橄榄石相。

对实施例1~3所得耐火材料进行测试,所得测试标准和测试结果见表1。

表1实施例1~3所得耐火材料的性能测试结果

由表1可见,采用本发明提供的方法制备得到的耐火材料密度为1.752~2.359g/cm

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种以铜冶炼渣为原料制备耐火材料的方法

- 一种以冶炼渣为原料制备锂硫电池正极材料的方法