高均匀性大粒径微丸的旋转冷凝生产工艺

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及药品生产技术领域,尤其涉及一种高均匀性大粒径微丸的旋转冷凝生产工艺。

背景技术

中药固体剂型是传统剂型之一,它便于携带,服用方便,故数千年来很受欢迎;在制剂生产过程中,无论是西药制剂还是中药制剂都不可避免的涉及到制粒过程;所谓制粒就是将原料(中药为浸膏)一定比例的赋形剂相混合,用水或乙醇等作为润湿剂制成所需目数颗粒;在有些剂型中如片剂、胶囊剂等,颗粒是一个中间体;而在有些剂型中如颗粒剂,它就是一个最终的产品;所以制粒工序或制粒工艺在制剂生产过程中是一个非常重要的环节;现有的制粒技术方式包括湿法制粒工艺、干法制粒工艺、快速搅拌制粒工艺、流化喷雾制粒工艺等。

现有技术中,生产维生素D微丸通常采用在有机溶剂中滴丸的方式进行生产,这种生产方式需要在防爆车间内进行生产,生产成本高且效率低;如今市面开始出现采用喷雾生产的方式生产维生素微丸,但是现有技术中的喷雾生产方式会使生产出来的微丸粘连在一起,圆整度不高,并且生产过程中对维生素的有效成分保护不佳。

发明内容

针对上述技术中存在的不足之处,本发明提供一种高均匀性大粒径微丸的旋转冷凝生产工艺,通过旋转喷出的滴丸,在冷阱塔内自由落体飘落,飘落过程中形成高均匀性圆整度高的微丸,并且通过冷阱塔的低温环境迅速冷凝成型,保证对微丸内有效成分的保护,并最终落入微丸收集地底盖中进行收集。

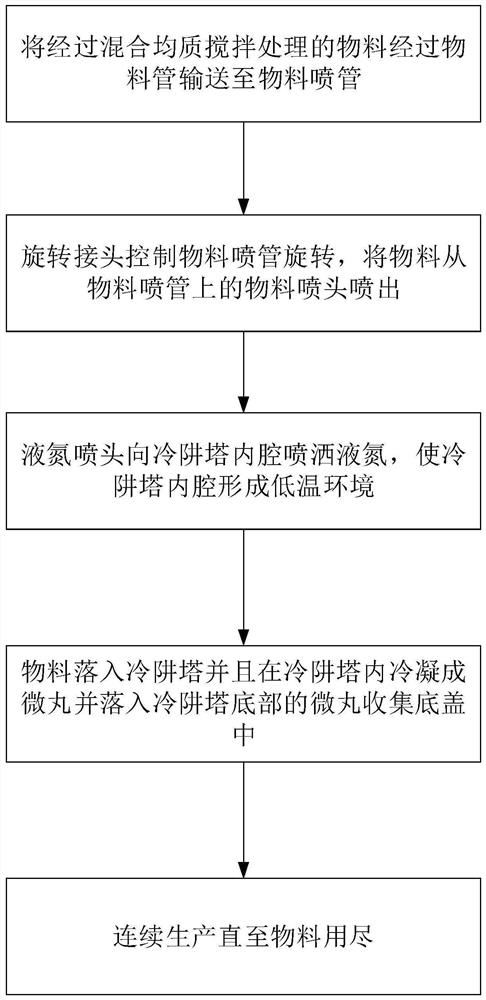

为实现上述目的,本发明提供一种高均匀性大粒径微丸的旋转冷凝生产工艺,包括以下步骤:

将经过混合均质搅拌处理的物料经过物料管输送至物料喷管;

旋转接头控制物料喷管旋转,将物料从物料喷管上的物料喷头喷出;

液氮喷头向冷阱塔内腔喷洒液氮,使冷阱塔内腔形成低温环境;

物料落入冷阱塔并且在冷阱塔内冷凝成微丸并落入冷阱塔底部的微丸收集底盖中;

连续生产直至物料用尽。

具体的:在将经过混合均质搅拌处理的物料经过物料管输送至物料喷管的步骤中,物料储存在物料罐中通过物料管进行输送,物料管以及物料管的外壁套设有恒温隔套使物料保持恒温状态。

作为优选:所述保温隔套为恒温水浴隔套或者油浴隔套的其中一种。

具体的:所述恒温隔套使物料温度保持在40℃~70℃之间。

具体的:在旋转接头控制物料喷管旋转,将物料从物料喷管上的物料喷头喷出的步骤中,物料喷头的内径为0.1mm~1mm之间。

作为优选:在液氮喷头向冷阱塔内腔喷洒液氮,使冷阱塔内腔形成低温环境的步骤中,液氮喷头设置有多个并且分设于冷阱塔的顶部和底部位置,向冷阱塔内均匀喷洒液氮。

作为优选:在液氮喷头向冷阱塔内腔喷洒液氮,使冷阱塔内腔形成低温环境的步骤中,液氮喷头向冷阱塔的内腔喷洒液氮控制所述冷阱塔内腔的温度为-20℃~-180℃之间。

具体的:在液氮喷头向冷阱塔内腔喷洒液氮,使冷阱塔内腔形成低温环境的步骤中,冷阱塔的外壁设置有保温层,所述保温层完全覆盖所述冷阱塔的外壁用于减缓外部热量进入保温塔内腔。

作为优选:所述冷阱塔的直径为0.5m~5m之间,高度为1m~20m之间。

具体的:在连续生产直至物料用尽的步骤之后,还包括一个步骤,微丸收集底盖收集完微丸后,由升降器控制微丸收集底盖远离冷阱塔,将微丸收集底盖向外脱出并收集微丸。

本发明的有益效果是:与现有技术相比,本发明提供的一种高均匀性大粒径微丸的旋转冷凝生产工艺,包括以下步骤:将经过混合均质搅拌处理的物料经过物料管输送至物料喷管;旋转接头控制物料喷管旋转,将物料从物料喷管上的物料喷头喷出;液氮喷头向冷阱塔内腔喷洒液氮,使冷阱塔内腔形成低温环境;物料落入冷阱塔并且在冷阱塔内冷凝成微丸并落入冷阱塔底部的微丸收集底盖中;连续生产直至物料用尽;通过旋转喷出的滴丸,在冷阱塔内自由落体飘落,飘落过程中形成高均匀性圆整度高的微丸,并且通过冷阱塔的低温环境迅速冷凝成型,保证对微丸内有效成分的保护,采用该工艺生产方法使产量增大,并且生产车间更为安全,成本更低。

附图说明

图1为本发明的工艺步骤图;

图2为本发明的工艺装置图。

具体实施方式

为了更清楚地表述本发明,下面结合附图对本发明作进一步地描述。

现有技术中,在有机溶剂中滴丸的生产方式需要在防爆车间内进行生产,生产成本高且效率低;喷雾生产的方式生产维生素微丸会使生产出来的微丸粘连在一起,圆整度不高,并且生产过程中对维生素的有效成分保护不佳。

为解决现有技术中的缺陷和不足,本申请具体的提供一种高均匀性大粒径微丸的旋转冷凝生产工艺,该生产工艺包括以下步骤:将经过混合均质搅拌处理的物料经过物料管输送至物料喷管;

旋转接头控制物料喷管旋转,将物料从物料喷管上的物料喷头喷出;

液氮喷头向冷阱塔内腔喷洒液氮,使冷阱塔内腔形成低温环境;

物料落入冷阱塔并且在冷阱塔内冷凝成微丸并落入冷阱塔底部的微丸收集底盖中;

连续生产直至物料用尽;在生产维生素AD微丸的制备方法的工艺上,现有技术采用冷却油和有机溶剂进行滴丸的方式进行生产,这种生产方式要求的生产场所为防爆车间,对生产的环境要求较高,生产所需的成本也较高,本发明提供的生产工艺取代现有技术的生产方法,采用旋转喷丸的方式,喷丸在物料喷头旋转时从物料喷头喷出,在一边旋转的过程中做自由落地运动,在自由落体运动的过程中,液体分子之间的吸引力、液体的表面张力以及大气压力共同作用使液滴呈圆球型,大气压对液体的最用力是四方八面都是均等的,故液滴保持高圆整度的圆形下落;在滴丸经过冷阱塔时,由于冷阱塔的极度低温环境,液滴会迅速凝结变成冷凝的微丸,并保持继续下落,极冷环境能够使维生素AD微丸内部的有效成分迅速锁在微丸内,将有效成分保护住避免流失,微丸在经过冷阱塔后微丸基本生产成型,并最终落入微丸收集底盖中进行收集,这种生产方式无需防爆车间,并且由于生产的效率极高,一批次能够生产的微丸的数量巨大,提高产量和产能。

在本实施例中提及:在将经过混合均质搅拌处理的物料经过物料管输送至物料喷管的步骤中,物料储存在物料罐中通过物料管进行输送,物料罐以及物料管的外壁套设有恒温隔套使物料保持恒温状态,恒温隔套使物料温度保持在40℃~70℃之间;物料经过混合均质搅拌处理后即形成用于待加工成微丸的原料,该原料在40℃以下无法实现全部物料的溶解,在该温度区间内,可以保证物料处于最佳形成滴丸的液体状态,使喷出的液滴有效的形成粒径均匀,圆整度高的滴丸,采用恒温隔套套设于物料罐和物料管外壁,通过隔套的温度传递至物料罐和物料管内使物料始终保持40℃~70℃的恒温,处于最佳成型温度;在一个已经实施的实例中,物料所采用的恒温温度为55℃。

在一个优选的实施例中提及:保温隔套为恒温水浴隔套或者油浴隔套的其中一种,水浴和油浴均是常见的适用于保持温度的保温隔套方式;在使用水浴隔套时,首先将隔套内的水的水温抬升至所需的温度,在本实施例中为55℃,并且采用循环流动的方式,避免水浴的温度不均衡,水浴的温度传导至物料罐和物料管的内壁从而使物料保持在55℃;采用油浴隔套时,首先将隔套内的油的油温抬升至所需的温度,在本实施例中为55℃,并且采用循环流动的方式,避免油浴的温度不均衡,油浴的温度传导至物料罐和物料管的内壁从而使物料保持在55℃。

在本实施例中提及:在旋转接头控制物料喷管旋转,将物料从物料喷管上的物料喷头喷出的步骤中,物料喷头的内径为0.1mm~1mm之间;目前市面上的喷雾工艺生产出来的微丸大都在1~500微米之间,主要是喷头的内径和旋转喷头的转速选择,旋转0.1mm~1mm的内径喷头能够保证在成型滴丸时,滴丸的粒径在0.1~3mm之间,以获取最适合的微丸;同时物料喷头的旋转速度旋转为20-30r/min,这样能够保证滴丸在滴出时,有效的快速从喷头上分离,避免低转速的情况下滴丸之间出现粘连现象,导致成型不圆整。

在一个优选的实施例中提及:在液氮喷头向冷阱塔内腔喷洒液氮,使冷阱塔内腔形成低温环境的步骤中,液氮喷头设置有多个并且分设于冷阱塔的顶部和底部位置,向冷阱塔内均匀喷洒液氮;液氮能够使冷阱塔的内腔温度快速的下降至所需温度,分设于顶部和底部的目的在于,从不同的位置喷洒液氮,能够保证冷阱塔内均匀且同时的对冷阱塔内的温度进行降低,避免冷阱塔内出现不同区域的温度不均匀的情况,这样会使微丸在经过温度高的区域时接触冷凝从而破坏原有的圆整度。

在一个优选的实施例中提及:在液氮喷头向冷阱塔内腔喷洒液氮,使冷阱塔内腔形成低温环境的步骤中,液氮喷头向冷阱塔的内腔喷洒液氮控制冷阱塔内腔的温度为-20℃~-180℃之间;在该步骤中,液氮喷头在喷头组件进行喷头之前,需要对冷阱塔内进行一个预降温处理,使冷阱塔内的温度在加工之前就处于低温状态,降至-20℃以下是为了保证微丸在进入冷阱塔的时候就能够冷凝成型,-20℃是物料开始冷凝的温度;在一个具体的实例中,冷阱塔的内腔温度降至-170℃的最佳温度,使微丸在进入冷阱塔时以最快的速度冷凝形成微丸,从而最大限度的保护住微丸的有效成分。

在本实施例中提及:在液氮喷头向冷阱塔内腔喷洒液氮,使冷阱塔内腔形成低温环境的步骤中,冷阱塔的外壁设置有保温层,保温层完全覆盖冷阱塔的外壁用于减缓外部热量进入保温塔内腔;保温层主要避免外部热量传导至冷阱塔内腔影响冷阱塔内的低温环境,同时保温层能够减缓冷阱塔内的温度抬升,能够起到节能的效果;由于冷阱塔在没有保温层的情况下,车间内的机械较多,车间内的温度较高且不可控,外界温度容易影响冷阱塔内的温度导致塔内温度不均匀,故采用保温层避免这一现象。

在一个优选的实施例中提及:冷阱塔的直径为0.5m~5m之间,高度为1m~20m之间;冷阱塔的直径和高度决定了微丸成型的效果,合适的高度和直径能够使微丸的成型效果达到最佳,在一个已经实施使用的冷阱塔采用的直径为3m,高度为4m,在此直径下,微丸不会碰撞至冷阱塔的侧壁导致微丸破坏,同时4m的高度能够使滴丸在冷阱塔内有足够的下落时间形成微丸,保证落入微丸收集底盖的每一个微丸均已冷凝成型。

在一个具体的实施例中提及:在连续生产直至物料用尽的步骤之后,还包括一个步骤,微丸收集底盖收集完微丸后,由升降器控制微丸收集底盖远离冷阱塔,将微丸收集底盖向外脱出并收集微丸;升降器用于控制微丸收集底盖的自动升降,在进行加工时,升降器控制微丸收集底盖朝靠近冷阱塔的底部移动,并且最终与冷阱塔的底部相互抵持并用于接收加工冷凝完成的微丸,在加工完毕后,升降器控制微丸收集底盖向下移动,待静止后可将微丸收集底盖由升降器上拆卸取出,进行微丸的收集;微丸收集底盖采用可升降的方式方便操作人员取丸和收集。

在一个实验的实例中,对物料喷头的转速以及冷阱塔的温度进行控制变量的测试,以下为实验表格:

由以上不难得知,在-170摄氏度且转速在30r/min时,滴丸的成型达到工艺要求,也就是最好的成型效果。

在一个具体的实施例中提及:设备电路采用PLC加触摸屏控制,可以控制物料泵的转速,物料喷头的转速,恒温水(油)浴的温度,调节冷却塔液氮喷射量。

以下对本申请的工作原理做一个详细的介绍:

利用本申请提供的装置进行维生素AD微丸的制备时首先将制备完成的维生素AD物料进行乳化得到乳液并储存于外部物料罐内,物料罐通过物料输送管输送至喷头组件,在此过程中,物料罐和物料输送管均会进行恒温的水浴,物料输送管外套设有水浴隔套进行水浴,恒温隔套内的水浴采用循环流动的方式,以保证物料的温度保持在55℃的恒温下;此时启动液氮喷头向冷阱塔内喷洒液氮,使冷阱塔内腔的温度降至-170℃,同时控制升降器将底盖抬升至冷阱塔的底部与冷阱塔抵持并盖紧;此时启动喷头组件,旋转接头控制物料喷管旋转同时从物料喷头喷出物料,此时物料由于受到旋转的作用会分散且在做自由落体运动的同时形成圆形的滴丸,当微丸进落料孔进入冷阱塔内腔时收到低温的影响迅速冷凝成型形成微丸,并最终落入底盖内;待一段时间的加工后,底盖收集足够量的微丸,设备停止加工,此时控制升降器使底盖做远离冷阱塔底部的下降运动,使底盖脱离冷阱塔并脱出进行微丸的收集,以此完成整个设备的一个完整的加工。

本发明的优势在于:

1、通过旋转喷出的滴丸,在冷阱塔内自由落体飘落,飘落过程中形成高均匀性圆整度高的微丸,并且通过冷阱塔的低温环境迅速冷凝成型,保证对微丸内有效成分的保护。

2、设置自动升降的升降器控制微丸收集底座进行升降收集,方便加工完成后的微丸快速收集。

- 高均匀性大粒径微丸的旋转冷凝生产工艺

- 高均匀性大粒径微丸的旋转冷凝生产设备