一种力学自适应弹性体制件的制备方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及高分子材料技术领域,更具体的说是涉及一种力学自适应弹性体制件的制备方法。

背景技术

力学自适应弹性体是一种具有压缩应变软化特征的弹性体材料,其压缩应力-应变曲线包含三段:低应变区为线弹性区,压缩应力随应变增加而接近线性地上升;中间应变区为应变软化区,压缩应力随应变上升的斜率显著下降,应力随应变变化速率<1MPa/100%应变,甚至出现应力平台;高应变区为密实化区,压缩应力随应变上升而再次快速增加,这种压缩行为也被称为超弹性行为。力学自适应弹性体具有缓冲吸能、阻尼减震的特点,在航空航天、国防军工、交通运输、运动防护、精密器件等领域有广泛的应用前景。

力学自适应弹性体的应变软化特征特征需要通过多孔三维结构实现,但一般弹性体泡沫材料的压缩行为仅包括泡孔坍缩-密实化两步过程,即在中低应变范围发生泡孔坍缩,压缩应力随应变增加而缓慢上升,在高应变范围发生密实化,压缩应力随应变增加而快速上升,这一压缩过程不会发生应变软化。赋予弹性体材料力学自适应性,一方面需要在材料配方内引入新的能量耗散机制,另一方面需要设计制品的多孔结构,引入韧带屈服机制。但目前涉及力学自适应弹性体制品的研究报道很少。

发明内容

本发明的目的是提供一种力学自适应弹性体制件的制备方法,以期解决上述技术问题,以满足在航空航天、国防军工、交通运输、运动防护、精密器件等领域在缓冲吸能、阻尼减震方面的特殊需求。

为了实现上述目的,本发明采用以下技术方案:

一种力学自适应弹性体制件的制备方法,包括如下步骤:

步骤一、将100重量份弹性体基体,0.1-70重量份补强剂,0.1-30重量份有机改性剂,0-40重量份溶剂混合均匀,获得弹性体材料。

步骤二、将上述弹性体材料通过成型加工、硫化获得在压缩方向上具有可屈服韧带单元结构的制件。

上述方法中所述的弹性体基体为可以是热塑性弹性体,也可以是交联固化的橡胶材料。包括但不限于甲基乙烯基硅橡胶、双苯基硅橡胶、热塑性聚氨酯弹性体、光固化聚氨酯弹性体、天然橡胶、丁基橡胶、乙丙橡胶。弹性体基体具体包含了相应橡胶或弹性体对应的生胶、交联剂、催化剂、引发剂和其他助剂。

上述方法中所述的补强剂为未改性或经过各种表面改性的炭黑、沉淀法二氧化硅、气相法二氧化硅、溶胶-凝胶法二氧化硅、碳纳米管、硅树脂、硅藻土、蒙脱土、二氧化钛、氧化锌、炭黑、金属纳米粒子、滑石粉、纳米碳酸钙、石墨纳米片或石墨烯等补强填料中的任意一种或几种复配。

上述方法中所述的有机改性剂为弹性体基体的共聚物,其共聚链段包含环氧基、酯基、羧基、氨基等官能团中的一种或几种,以上共聚链段的摩尔含量为5%-70%。

上述方法中所述的溶剂为所选弹性体对应的良溶剂,包括但不限于甲苯、四氢呋喃等有机试剂。

上述方法中所述的混合方法是指可将组分均匀混合的方法,包括但不限于公转自转式行星搅拌,双辊开炼,多辊开炼,密炼。优选地,对于液体硅橡胶、聚氨酯类液体橡胶等液态弹性体基体,采用公转自转式行星搅拌或多辊开炼混合10-60分钟。对于非液态的弹性体基体,采用双辊开炼,多辊开炼或先密炼再开炼的方式混合10-60分钟。

上述方法中所述的可屈服韧带单元结构,是指在压缩方向上具有长径比大于1.5的等效线柱结构,或高厚比大于1.5的等效壁层结构。一种优选的简单结构模型是,在垂直于压缩的方向上为多边形组合,多边形结构在平行于压缩方向延申为准二维壁层的类蜂窝状多孔结构,其垂直于压缩方向的厚度与线宽比大于1.5。

上述方法中所述的成型加工技术是指可以实现可屈服韧带单元结构的技术,包括但不限于注射成型,压制成型,3D打印技术。优选地,对于甲基乙烯基硅橡胶、双苯基硅橡胶、热塑性聚氨酯弹性体、光固化聚氨酯弹性体等可用于3D打印的弹性体基体,优先选用3D打印技术作为成型加工技术,从而可以实现更复杂的单元结构以及更低的单元结构尺寸;对于无法用于3D打印的弹性体基体,优先选用注射成型或压制成型技术作为成型加工技术,从而可以实现较高的结构精度和制备效率。

上述方法中所述的硫化步骤仅适用于交联固化型的橡胶材料,不适用于热塑性弹性体材料。硫化条件为:硫化温度范围在室温~250℃之间,硫化时间在5分钟~480小时之间。

本发明与现有技术相比具有的有益效果是:

1.本发明中引入的有机改性剂可以与填料表面发生可逆作用,这种作用会在材料形变过程中引入新的能量耗散机制,从而提高材料的缓冲减震性能和力学自适应性能。

2.本发明中引入的有机改性剂与填料在弹性体材料内部会形成网络结构,从而提高材料的力学性能。同时,这种网络结构会优化胶料的触变性,从而使胶料适用于3D打印技术,以便利用3D打印进行数字化、精确化的加工,实现高精度可控的多孔结构。

3.本发明中引入的可屈服韧带单元结构可以进一步大幅提升材料的力学自适应性能。同时,可以利用填料种类和含量、有机改性剂的种类和含量、可屈服韧带单元结构的构架方式及高厚比等调控材料力学性能,从而调控应变软化区对应的应力水平和应变范围,以满足应用场景对制品力学自适应性的特定需求。

附图说明

图1为实施例1对应的单元结构设计图1a和制件表面显微镜照片图1b。

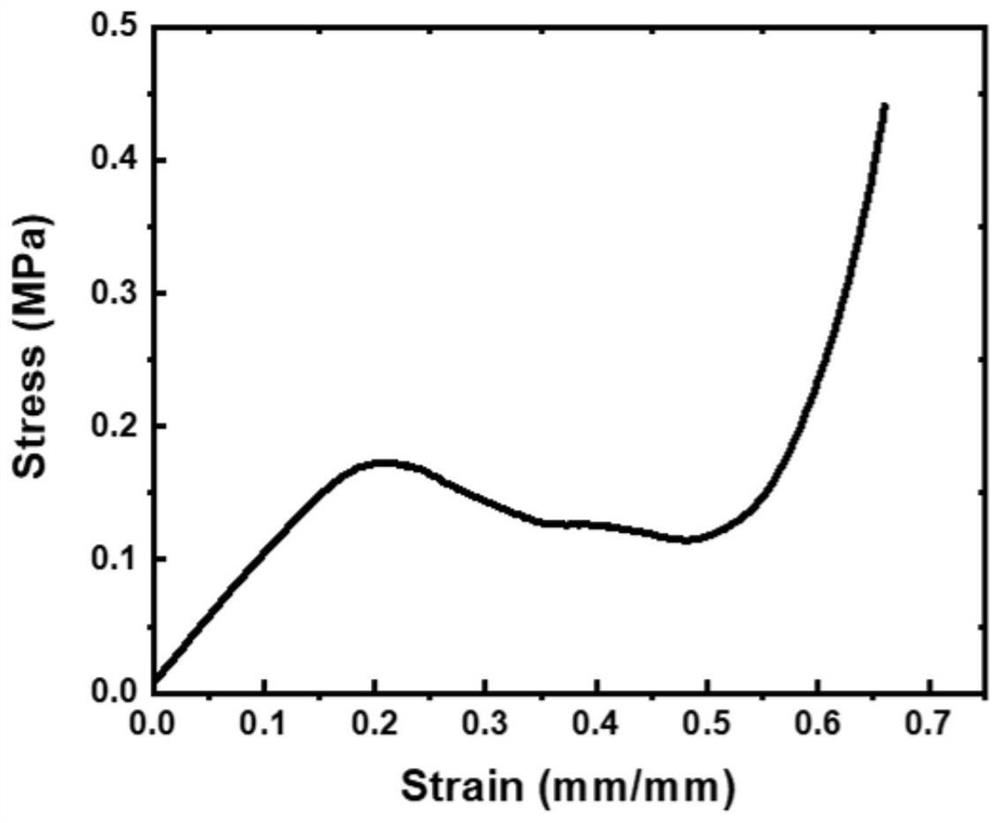

图2为本发明实施例1对应的制件压缩应力-应变曲线。

图3为实施例1对应的单元结构设计图3a和制件表面显微镜照片图3b。

图4为本发明实施例2对应的制件压缩应力-应变曲线。

具体实施方式

下面结合实施例对本发明作进一步的描述,所描述的实施例仅仅是本发明一部分实施例,并不是全部的实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动前提下所获得的其他所用实施例,都属于本发明的保护范围。

实施例1

将100g甲基乙烯基硅橡胶基体(包括对应的生胶端乙烯基聚二甲基硅氧烷90g、交联剂二甲基硅氧烷与甲基氢基硅氧烷共聚物9g、铂催化剂0.1g、抑制剂甲基乙烯基环四硅氧烷0.9g)、30g气相法疏水性二氧化硅、5g硅树脂、3.5g有机改性剂(环氧基链段含量27mol%的二甲基硅氧烷无规共聚物)、10g四氢呋喃用公转-自转式行星搅拌机混合35分钟,然后将混合物封装入3D打印的机胶料系统中,利用内径0.1mm的针头按照预设的结构实施3D打印。预设结构是,垂直于压缩的方向上为六边形组合,六边形结构在平行于压缩方向延申为准二维壁层,从而呈现蜂窝状多孔结构,打印厚度为0.8mm。通过逐层叠加完成3D打印后将材料在150℃的温度下硫化1小时,获得弹性体制件。如图1所示,实施例对应的单元结构设计图1a和制件表面显微镜照片图1b。制件的压缩应力应变曲线(参照GB/T 18942.2-2003执行)如图2所示。制件的压缩应力-应变曲线在20%-50%应变范围内呈现出应变软化特征,制件具有力学自适应性。

实施例2

将100g苯基硅橡胶基体(包括对应的生胶端乙烯基二甲基硅氧烷与二苯基硅氧烷无规共聚物90g、交联剂二甲基硅氧烷与甲基氢基硅氧烷共聚物7g、铂催化剂0.3g、光引发剂α,α-二甲氧基-α-苯基苯乙酮1g,抑制剂甲基乙烯基环四硅氧烷1g、第二抑制剂丙炔醇0.7g)、45g沉淀法疏水性二氧化硅、3g气相法亲水二氧化硅、15g有机改性剂(丙烯酸酯含量42mol%的二甲基硅氧烷无规共聚物)用公转-自转式行星搅拌机混合10分钟后用多辊开炼混合15分钟,然后将混合物封装入3D打印的机胶料系统中,利用内径0.1mm的针头按照预设的结构实施3D打印。预设结构是,垂直于压缩的方向上为四边形组合,四边形结构在平行于压缩方向延申为准二维壁层,从而呈现以四边形为单元结构的类蜂窝状多孔结构,打印厚度为1mm。通过逐层叠加完成3D打印后将材料在170℃的温度下硫化1小时,获得弹性体制件。如图3所示,实施例对应的单元结构设计图3a和制件表面显微镜照片图3b。制件的压缩应力应变曲线(参照GB/T 18942.2-2003执行)如图4所示。制件的压缩应力-应变曲线在23%-36%应变范围内呈现出应变软化特征,制件具有力学自适应性。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种力学自适应弹性体制件的制备方法

- 一种具有可循环利用与自修复功能的高韧性和高力学强度的聚氨酯弹性体及其制备方法